Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

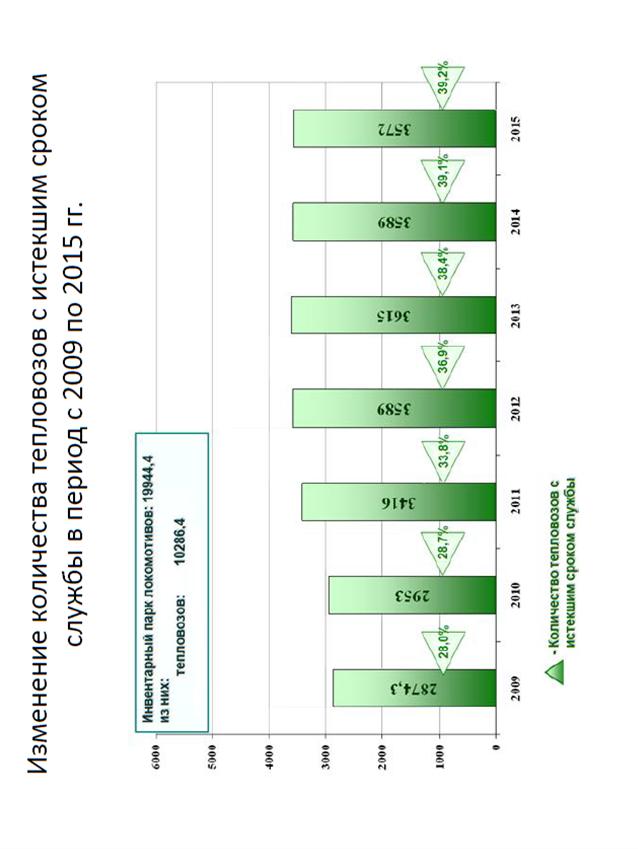

ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ЭФФЕКТИВНОСТИ ПРИМЕНЕНИЯ ПЕРЕНОСНОГО ДИАГНОСТИЧЕСКОГО КОМПЛЕКСА ПДК⇐ ПредыдущаяСтр 18 из 18 Система ПДК предназначена для безразборного контроля состояния и мониторинга топливной аппаратуры двигателей внутреннего сгорания. В настоящем расчете определяется технико-экономическая эффективность внедрения указанной системы. Важнейшим экономическим показателем работы транспортного предприятия или организации в условиях рыночной экономики является прибыль, увеличение которой достигается за счёт повышения объёма и улучшения качества перевозок, т.е. скорости доставки той или иной продукции к потребителю и, несомненно, сохранности грузов, а также путём сокращения эксплуатационных расходов. Вышеуказанные показатели определяют значение совершенствования техники и технологии производства, ускорения научно-технического прогресса, а также являются основными направлениями понижения себестоимости и улучшения качества перевозок на железнодорожном транспорте. В существующих условиях хозяйственных отношений требуется изменить методы расчёта экономической эффективности мероприятий научно-технического прогресса, а также взаимодействия совместных с зарубежными странами хозрасчётных объединений и предприятий, т.е. привести принципы методических рекомендаций в соответствие методам экономических расчётов, применяемых в мировой практике. Используемая методика определения экономической эффективности внедряемых в народном хозяйстве новых изобретений, в том числе техники, позволяет определить сравнительную экономическую эффективность, т.е. разность приведённых затрат эксплуатации базовой и новой техники. В современных условиях основное значение приобретает так называемая общая эффективность – прибыль.  Экономический эффект является одним из основных обобщающих показателей, которые характеризуют целесообразность применения мероприятий научно-технического прогресса. Экономический эффект отражает частные показатели эффективности: производительность труда и фондоотдачи; материалоёмкость и энергоёмкость производства, его технический уровень и качество продукции. На всех этапах реализации мероприятий научно-технического прогресса экономический эффект определяется превышением стоимости оценки результатов над стоимостной оценкой совокупных затрат ресурсов за срок осуществления мероприятия научно-технического прогресса. На железнодорожном транспорте, в зависимости от направленности реализации, результаты мероприятий научно-технического прогресса могут быть следующими: а) увеличение объёма перевозок грузов, пассажиров, выполняемых работ, производство продукции промышленных мероприятий транспорта, а также других отраслей народного хозяйства; б) улучшение качества продукции (перевозок, выполняемых работ) по сравнению с действующими стандартами; в) улучшение социальных и экономических условий. В подавляющем большинстве случаев мероприятия научно-технического прогресса на железнодорожном транспорте направлены на повышение производительности труда, сокращение энергоемкости и материалоемкости производства. Таким образом, мероприятия научно-технического прогресса позволяют снизить себестоимость продукции. Текущие издержки и единовременные затраты предприятий железнодорожного транспорта и других отраслей производства, связанных с оцениваемыми мероприятиями научно-технического прогресса учитываются в составе совокупных затрат. Стоимостную оценку результатов и совокупных затрат суммируют с учётом фактора времени за период осуществления мероприятий научно-технического прогресса. Таким образом, что эффективность любого проекта характеризуется системой показателей, отражающих, соотношение затрат и результатов применительно к интересам его участников. Существуют следующие показатели эффективности инвестиционного проекта: - показатели коммерческой (финансовой) эффективности, учитывающие финансовые последствия реализации проекта для его непосредственных участников; - показатели бюджетной эффективности (учитывающие затраты и результаты, связанные с реализацией проекта, выходящие за пределы прямых финансовых интересов участников инвестиционного проекта и допускающие стоимостное измерение). При определении эффективности инвестиционного проекта оценка будущих затрат и результатов мероприятия производится в пределах расчётного периода (горизонт расчёта, определяемый шагом расчёта), продолжительность которого зависит от ряда факторов: - продолжительности создания, эксплуатации объекта; - средневзвешенного нормативного срока службы основного технологического оборудования - достижения заданных характеристик прибыли (нормы прибыли); - требования инвестора. Ниже перечислены факторы, образующие экономический эффект: - исключение риска возникновения аварийных ситуаций и существенное повышение уровня технического обслуживания силовых установок тепловозов, благодаря своевременному мониторингу и контролю рабочего процесса; - увеличение экономичности рабочего процесса дизеля, за счёт точной регулировки топливной аппаратуры и механизма газораспределения; - увеличение межремонтных периодов и сокращения затрат на техническое обслуживание тепловозных дизелей, за счёт расчёта и обеспечения равномерного распределения нагрузки между цилиндрами (экономия на запасные части около 15%); - снижение токсичности выпускных газов дизелей (на 15-20%); - повышение тяговых показателей и эффективности работы тепловоза в эксплуатации за счёт улучшения качества работы дизеля. Применение комплекса ПДК позволит проводить оценку технического состояния и остаточного ресурса тепловозных дизелей по показателям рабочего процесса, параметрам топливоподачи и другим данным, что позволит значительно (в 1,5-2 раза) снизить число отказов элементов топливной аппаратуры и механизма газораспределения, а также уменьшить расход топлива тепловозными дизелями на 3-4%. Основные составляющие технико-экономической эффективности применения ПДК: 1. Снижение эксплуатационного расхода топлива тепловозами. 2. Сокращение времени обслуживания топливной аппаратуры тепловозного дизеля. Ожидаемый общий экономический эффект от внедрения комплекса ПДК составляет 5 – 8%, из них 3 – 4% - за счет экономии топлива: расход дизельного топлива тепловозом ТЭП70 за 1 год составляет 1300 т; цена 1 тонны дизельного топлива составляет 34 000 руб.; Таким образом затраты на топливо в год на парк из 50 тепловозов составят: 1300*34000*50=2 210 000 000 руб. 3% от суммы 2 210 000 000 руб. составят 66 300 000 руб. – экономия топлива при применении ПДК, получаемая благодаря улучшению технического состояния дизеля. Основные составляющие топливной экономичности: - обеспечение эффективной работы топливной аппаратуры тепловозного дизеля (форсунок и ТНВД) при использовании механотестера МТА-2 и системы СМД, позволяющих осуществлять мониторинг технического состояния топливной аппаратуры (форсунок и ТНВД) без снятия ее с дизеля: проверка и регулировка давления начала впрыска, гидравлической плотности распылителя форсунки и плунжерной пары ТНВД, угла опережения впрыска топлива и качества распыла; - обеспечение эффективности рабочего процесса в цилиндрах дизеля на основании данных мониторинга технического состояния цилиндро-поршневой группы и газораспределительного механизма, полученных с помощью анализатора герметичности цилиндров (АГЦ-2) и системы мониторинга дизелей (СМД): проверка и регулировка углов опережения впрыска топлива и углов срабатывания впускных и выпускных клапанов; - оценка качества рабочего процесса в цилиндрах дизеля по показателям равномерности нагрузки цилиндров, давлениям Рс и Рz и другим параметрам. На основании данных, полученных в ходе многочисленных экспериментальных исследований, проведенных для различных серий тепловозных дизелей, топливная экономичность составляет 3 – 4%. Кроме основного экономического эффекта, возникает и дополнительный эффект, благодаря уменьшению затрат времени на обслуживание форсунок при использовании механотестера МТА-2 для их диагностики и настройки. При стандартной схеме планово-предупредительного ремонта на демонтаж одной форсунки дизеля серии Д49 затрачивается время T1=0,332 человеко-часов, на испытание, регулировку и установку – T2=0,768 человеко-часов. При использовании системы ПДК демонтаж (и, следовательно, установка) форсунок для их проверки не требуется. На проверку и регулировку форсунки требуется время t=0,25 ч/ч. Таким образом, разница ∆T составляет: ∆T =(T1+T2)-t=(0,332+0,768)-0,25=0,85 ч/ч на обслуживание 1 форсунки. Периодичность обслуживания форсунки П по нормативным документам – один раз в месяц (12 раз в год). Для тепловоза ТЭП70 с дизелем 16ЧН (количество форсунок n=16) экономия в год E составляет: E=∆T*П=0,85*12=10,2 ч/ч – в расчете на одну форсунку за год; EТЭП70=E*n=10,2*16=163,2 ч/ч - для тепловоза ТЭП70 за год. При выполнении работ по демонтажу и установке форсунок слесарем 4 разряда с оплатой в среднем Pср=200 руб/ч, экономия средств ∑EТЭП70 за год в расчете на 1 тепловоз ТЭП70 составит: ∑EТЭП70 = EТЭП70* Pср =163,2*200=32640 руб. В пересчете на парк из 50 тепловозов экономия составит: ∑E50 =∑EТЭП70*50=32640*50=1 632 000 руб. Предварительный анализ показал, что сокращение времени и повышение качества обслуживания ТНВД тепловозных дизелей при использовании прогрессивных методик проверки и регулировки, а именно: оценка состояния нагнетательного клапана, плунжерной пары без снятия с дизеля при помощи механотестера; оценка изменения подающей способности (цикловой подачи) плунжерной пары ТНВД при использовании динамического метода контроля (без снятия ТНВД с дизеля), позволят получить более существенную экономию. Дополнительные затраты на приобретение комплекса для парка 50 тепловозов окупаются в течение 1,5 лет, за счёт экономии эксплуатационных расходов. Таким образом, технико-экономическая эффективность использования ПДК достигается: - сокращением затрат на ремонт благодаря обнаружению отказов на ранней стадии их развития; - снижением расхода топлива за счет своевременного обнаружения разрегулировки топливной аппаратуры высокого давления и фаз газораспределения; - уменьшением затрат на техническое обслуживание путем уменьшения числа разборок узлов дизелей при переходе от планово-предупредительной системы ремонта и обслуживания к обслуживанию и ремонту по фактическому состоянию оборудования (к сервисной системе ремонта) [20]. ВЛИЯНИЕ НА БЕЗОПАСНОСТЬ ДВИЖЕНИЯ ПЕРЕХОДА ОТ ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНОЙ СИСТЕМЫ РЕМОНТА К СИСТЕМЕ РЕМОНТА ПО ТЕХНИЧЕСКОМУ СОСТОЯНИЮ Неисправности подвижного состава, наряду с неисправным состоянием пути и ошибками человеческого фактора, являются основной причиной нарушений безопасности движения на железнодорожном транспорте. Как правило, причинами неисправностей локомотивов являются отсутствие своевременного и качественного технического обслуживания и ремонта и изношенность вследствие истекшего срока службы. В настоящий момент на сети ОАО «РЖД» эксплуатируется около 60% локомотивов с истекшим ресурсом. В сервисных локомотивных депо проводится техническое обслуживание и ремонт на недостаточном уровне по устаревшей схеме планово-предупредительного ремонта. Это не обеспечивает поддержания локомотивов в требуемом техническом состоянии. Следствием этого являются отказы, приводящие в том числе, к нарушению безопасности. Наиболее часто повторяющиеся случаи отказа – это неисправности локомотивов в пути следования. От числа нарушений безопасности движения локомотивного хозяйства они составляют 65–68 %. Частый выход из строя локомотивов является следствием двух основных факторов. Во-первых, это износ локомотивного парка на 65–68 % и низкое качество технического обслуживания и ремонта, несоблюдение обоснованной технологии выполнения ремонтных работ, недостатки технической диагностики и т. п. Во-вторых, несоблюдение должного порядка в эксплуатации локомотивов и в первую очередь несвоевременная постановка локомотивов на техническое обслуживание и ремонт (рис. 6.1).

Рисунок 6.1 - Динамика событий, связанных с неплановым ремонтом и нарушением безопасности движения 2001-2012 гг .

Вагоны, локомотивы и моторвагонный подвижной состав должны максимальное время находиться в эксплуатации. Тем не менее, приходиться тратить часть времени на техническое обслуживание и ремонт. На железнодорожном транспорте система ремонта локомотивов носит планово-предупредительный характер, при котором локомотивы обслуживаются и ремонтируются в определенном объеме и в регламентированные сроки по времени эксплуатации и пробегу. Планово-предупредительная система хорошо себя зарекомендовала, однако с ростом сложности локомотива стала слишком затратной. Система ремонта по фактическому состоянию - самая дешевая, но недопустима исходя из требований безопасности движения и обеспечения качества перевозочного процесса. Необходим третий путь – поэтапный переход на систему ремонта с учетом технического состояния по данным бортовых, стационарных и переносных автоматизированных диагностических систем. Техническое обслуживание подвижного состава включает организационные и технические мероприятия, предназначенные для поддержания подвижного состава в исправном состоянии в период эксплуатации между плановыми видами текущего ремонта. При техническом обслуживании (ТО) выполняется комплекс работ, обеспечивающих безопасность движения, работоспособность всех узлов оборудования, пожарную безопасность, соблюдения экологических требований подвижного состава к окружающей среде и надлежащие санитарно-технические условия работы локомотивных бригад. Существующая в локомотивном хозяйстве система планово-предупредительного ремонта (ППР), при которой ТПС изымается из эксплуатации при достижении ранее заданной наработки, обладает преимуществами и недостатками [19].

Планово-предупредительная система обслуживания и ремонта локомотивов Техническое обслуживание локомотивов во время нахождения их в эксплуатируемом парке является неотъемлемой частью системы ТО и ремонта локомотивов железных дорог России. Основной целью проведения ТО локомотивов в эксплуатации является обеспечение безопасности движения за счет постоянного содержания локомотивов в исправном состоянии. Это достигается путем наблюдения за работой узлов и систем локомотивов, своевременного предупреждения, выявления и устранения неисправностей. Системой технического обслуживания (ТО) и текущего ремонта (ТР) называется совокупность взаимосвязанных средств, документации и исполнителей, необходимых для поддержания и восстановления работоспособности локомотивов. Под ТО понимают комплекс работ профилактического характера (по осмотру, очистке, смазке, креплению, регулировке и т.д.), цель которых – постоянно поддерживать локомотив в работоспособном состоянии. Под ремонтом понимают комплекс работ, направленных на восстановление работоспособного состояния локомотивов, путем устранения неисправностей в деталях и узлах. Ремонты подразделяются на плановые и неплановые. Плановый ремонт – это ремонт, предусмотренный требованиями нормативно-технической документации. Неплановый ремонт – это ремонт, постановка на который осуществляется без предварительного назначения. Плановый ремонт делится на текущий, средний и капитальный. Текущий и средний ремонт (СР) – это ремонт, выполняемый для частичного восстановления ресурса локомотива и состоящий в замене и восстановлении отдельных деталей и узлов. Они выполняются в локомотивных депо или на заводах. Капитальный ремонт (КР) – это ремонт, выполняемый для устранения неисправностей и восстановления полного или близкого к полному ресурса локомотива, с заменой или восстановлением любых его частей, включая и базовые. Капитальный ремонт выполняется на ремонтных заводах. Планово-предупредительная система обслуживания и ремонта состоит из ТО-1, ТО-2, ТО-3, ТО-4, ТО-5, ТР-1, ТР-2, ТР-3, СР и КР. В настоящее время периодичность ТО и ремонтов тепловозов регламентирована Распоряжением ОАО «РЖД» № 3р от 17.01.05 г. В соответствии с указанным распоряжением нормы продолжительности простоя и трудоемкости ТО и ремонтов устанавливаются по каждому локомотивному депо начальником железной дороги. Система планово-предупредительного ремонта должна обеспечивать своевременное обнаружение неисправностей и тем самым поддерживать подвижной состав в рабочем состоянии, безопасном для эксплуатации. Для каждого типа локомотивов разработана определенная периодичность объемов ремонта и технического обслуживания, выраженная в пробеге либо в количестве часов наработки. Эти интервалы фиксированы. Тем не менее система ППР не лишена недостатков. Так, в условиях работы с устаревшим подвижным составом, СППР не обеспечивает своевременного обнаружения отклонений в работе узлов локомотива, что ведет к отказам на линии, в том числе, влияющих на безопасность движения. Для локомотивов, выработавших свой ресурс, требуется уменьшение интервалов ремонта и ТО, тогда как для исправно работающего нового подвижного состава наоборот, возможно увеличение этих интервалов. Системой ремонта, учитывающей состояние подвижного состава, является планово-предупредительная система ремонта с учетом технического состояния. Отсюда вытекают очевидные преимущества и недостатки системы планово-предупредительного ремонта. Преимущество системы ППР состоит в том, что при ней одновременно производится ремонт различного оборудования и, тем самым, система позволяет: - сократить простой подвижного состава в ремонте; - осуществлять долговременное планирование программы и объема ремонтов различного вида; - планировать поставку необходимых запасных частей и материалов. Недостаток системы ППР в том, что: - осуществляется в соответствии с планом ремонта демонтаж оборудования и его разборка независимо от технического состояния, что ведет к неполному использованию ресурса оборудования; - увеличиваются затраты на ремонт; - ухудшается техническое состояние узлов и деталей из-за вмешательства в нормально функционирующее оборудование и возможности возникновения отказов в период приработки узлов оборудования после его сборки; - при необоснованной разборке и последующей сборке исправного узла велик риск его повреждения при некачественном проведении этих работ ремонтным персоналом депо. Качественно собранный и настроенный на локомотиворемонтном заводе или предприятии-изготовителе узел также может быть испорчен из-за отсутствия в депо требуемого оборудования для его обслуживания. Поэтому перспективным в системе технического обслуживания и ремонта является переход от системы ППР к ремонту по планово-предупредительной системе с учетом технического состояния подвижного состава. При этой системе ремонт назначают при обнаружении неработоспособного оборудования или при его предотказном состоянии.

Ремонт по техническому состоянию Ремонт по техническому состоянию – ремонт, при котором контроль технического состояния выполняется с периодичностью и в объеме, установленным в нормативно-технической документации, а объем и момент начала ремонта определяется техническим состоянием изделия. Такая система ремонта дает значительную экономию средств, так как во многих случаях плановый ремонт (снятие с эксплуатации) подвижного состава не требуется по причине его исправного состояния. Также система ремонта по техническому состоянию позволит повысить надежность старого подвижного состава за счет увеличенного числа осмотров и ремонтов, что положительно отразится на безопасности движения. Переход к системе ремонта по состоянию (сервисному обслуживанию) позволит повысить безопасность движения благодаря более качественному ремонту. Работы по обслуживанию подвижного состава производятся сервисными компаниями (наиболее крупная из них – ТМХ-Сервис), принцип работы которых коренным образом отличается от принципа работы ремонтных депо. При обслуживании локомотивов, сервисная компания: - Планирует обслуживание локомотивов и согласовывает все необходимые документы в установленные сроки в соответствии с регламентом обслуживания локомотивов ОАО «РЖД». - Организует, координирует, управляет и контролирует процесс обслуживания локомотивов. - Обеспечивает процесс обслуживания расходными материалами, модулями, запасными частями, узлами и агрегатами. - Устраняет отказы и недостатки локомотивов в соответствие с регламентом обслуживания локомотивов ОАО «РЖД». - Предоставляет гарантийный срок на результаты обслуживания, материалы, комплектующие и запасные части. В период гарантийного срока, сервисная компания устраняет недостатки локомотивов, не позволяющие продолжить их нормальную эксплуатацию, продлевая гарантийный срок на период устранения недостатков. В процессе обслуживания, сервисная компания, по согласованию с РЖД, может привлекать к работам другие компании, но при этом сама несёт ответственность при некачественном или несвоевременном исполнении их части работ. Следует отметить очень важную особенность функционирования сервисных компаний (в т.ч. ТМХ-Сервис) от дирекции по ремонту тягового подвижного состава. Если ремонтные локомотивные депо формируют за счет планирования планово-предупредительных ТО и Р (чем больше ремонтов, тем больше доход депо), то сервисная компания получает доход от времени нахождения локомотива в эксплуатации (чем дольше локомотив находится в эксплуатации, тем больше доход компании). Такое принципиальное изменение подхода к оплате услуг ТО и Р приводит к существенному повышению надежности локомотивов по сравнению с традиционной формой хозяйствования. В настоящее время диагностированию локомотивов уделяется повышенное внимание. Сложность конструкции современных локомотивов существенно повышает стоимость планово-предупредительных ремонтов – необходимо учитывать фактическое техническое состояние локомотива. Именно поэтому важно иметь объективную информацию о состоянии оборудования. Эту информацию могут дать автоматизированные средства технического диагностирования. Таким образом, предпосылками для внедрения планово-предупредительной системы ремонта с учетом технического состояния подвижного состава служат: - обострение проблемы обеспечения надежной работы железнодорожной техники; - увеличение количества отказов технических средств из-за невыполнения технологии ремонта и нарушения режимов эксплуатации; - разработка и выпуск новых средств технического диагностирования; - разработка новых технологий, изготовление современного оборудования, средств измерений, испытаний и контроля; - наличие практики применения стратегии обслуживания и ремонта по техническому состоянию в отечественной гражданской авиации и за рубежом; - положительный опыт использования ремонта по техническому состоянию на железных дорогах мира. Однако при переходе от планово-предупредительной системы ремонта к ремонту по состоянию следует учитывать тот факт, что излишнее сокращение числа ТО и ремонтов может привести к несвоевременному обнаружению отказов и отрицательно повлияет на безопасность движения. В особенности это касается обслуживания ходовой части, тормозного оборудования и приборов безопасности, а также других узлов, неисправность которых может угрожать безопасности. При планировании графика обслуживания ответственных узлов подвижного состава следует руководствоваться установленными нормами планово-предупредительной системы ремонта. Увеличение пробега между ремонтами или ТО в таких случаях не даст вовремя обнаружить неисправность. Это относится к трещинам в элементах ходовой части (колесные пары, главная рама, рамы тележек, элементы буксовых узлов, подвеска тяговых электродвигателей, ударно-тяговые приборы и др.), ослаблению резьбовых креплений, состоянию изоляции электрооборудования и т.д. Индивидуальная адаптация графика ремонтов и ТО возможна в тех случаях, когда с помощью диагностического оборудования можно прогнозировать остаточный ресурс узла и таким образом скорректировать межремонтные интервалы. В первую очередь это возможно при обслуживании топливной аппаратуры дизеля. Мониторинг ее технического состояния при помощи комплекса ПДК позволяет накопить базовые данные по отказам топливной аппаратуры и, опираясь на эти данные, производить прогнозирование технического состояния. По результатам многократных проверок выстраивается график (кривая), по которой возможно проследить скорость изнашивания того или иного узла. Таким образом, в случае, если по результатам нескольких предыдущих проверок обнаруживается, что узел изнашивается достаточно медленно, пробег до последующего осмотра (диагностирования) узла можно увеличить. Если процесс развития наблюдаемого дефекта ускоряется, следующая проверка должна быть назначена раньше. В настоящее время существуют приборы диагностики, при помощи которых возможно аналогичное прогнозирование состояния подшипниковых узлов. Таким образом, для внедрения планово-предупредительной системы ремонта с учетом технического состояния подвижного состава необходимо: - разработать план выполнения ремонтов и ТО оборудования локомотивов, а именно: - перечень узлов, ремонт и обслуживание которых должно производиться по старой схеме планово предупредительного ремонта. К таким узлам относятся ответственные элементы, состояние которых напрямую влияет на безопасность движения; - список узлов и агрегатов локомотивов, при ремонте и обслуживании которых предусматривается изменение объема и сроков ремонта в зависимости от их технического состояния и тенденции развития возможных дефектов; - провести экспертизу обеспеченности депо нормативно-технической документацией, технологическим оборудованием, средствами измерения и допускового контроля, персоналом, необходимых для каждого вида ремонта; - обеспечить средствами диагностирования, допускового контроля и средствами измерения в полном объеме; - провести дооснащение ремонтных предприятий технологическим оборудованием; - внедрить технологии, соответствующие предлагаемой системе ремонта; - развить систему сервисного обслуживания средств технического контроля и диагностирования и технологического оборудования; - обеспечить контроль поставляемых запасных частей и оборудования, применяемого при ремонте подвижного состава; - улучшить систему профессиональной подготовки и переподготовки руководителей и специалистов линейных предприятий ОАО «РЖД». ЗАКЛЮЧЕНИЕ В ходе выполнения дипломного проекта были получены следующие результаты: 1. На основании анализа существующих проблем в локомотивном хозяйстве (низкий уровень технического состояния тепловозов, большой процент устаревшего парка) намечены меры по их устранению. 2. Проанализирована система мониторинга подвижного состава, выявлены ее недостатки и предложены решения по их устранению. 3. Выполнен обзор систем и оборудования для контроля и диагностики дизеля и его топливной аппаратуры. 4. Проведены сравнительные испытания механотестера МТА-2 и стенда испытания форсунок типа А-106, выявлены особенности эксплуатации механотестера. 5. Проведены испытания форсунки дизеля механотестером МТА-2 с рукавом высокого давления. 6. Рассчитан экономический эффект от внедрения комплекса ПДК в сервисных локомотивных депо. Экономия топлива при применении ПДК составила 66 300 000 руб. в расчете на парк из 50 тепловозов, общий экономический эффект от внедрения ПДК составляет 5 – 10 %. 7. Разработана технологическая карта применения переносного диагностического комплекса ПДК при его использовании для диагностирования тепловозных дизелей. 8. Разработана методика использования диагностического комплекса ПДК в условиях сервисного локомотивного депо. 9. В разделе «Безопасность жизнедеятельности» проанализированы вопросы, связанные с влиянием перехода от системы планово-предупредительного ремонта и ТО подвижного состава к системе ремонта по техническому состоянию. Разработаны требования к организации планово-предупредительной системы ремонта с учетом технического состояния.

Список используемой литературы 1. Журнал «Локомотив» №2 за 2014, Воротилкин А.В. Преобразования локомотивного комплекса – фундамент успешного развития. 2. Журнал «Локомотив» №3 за 2013, Современные подходы к ремонту локомотивов. По материалам ПКБ ЦТ. 3. Мониторинг технического состояния локомотивов по данным бортовых микропроцессорных систем управления. К.В.Липа, В.И.Гриненко, С.Л.Лянгасов, И.К.Лакин, А.А.Аболмасов, В.А.Мельников – М.: ООО «ТМХ-Сервис», 2013. – 156 с. 4. Протокол заседания правления ОАО «РЖД» №8 от 26.03.2013 с утвержденной концепцией сервисного обслуживания локомотивов ОАО «РЖД». – М.: ОАО «РЖД», 2013, 82 с. 5. Распоряжение дирекции тяги ОАО «РЖД» № ЦТ-142/р от 29.12.2012 об образовании рабочей группы по вопросу совершенствования системы ремонта локомотивов на базе оптимизации ресурсных параметров оборудования. – М.: ОАО «РЖД», 2013,3 с. 6. План работы рабочей группы по внедрению новой системы ремонта ТПС и выполнению решений правления ОАО «РЖД» (протокол № 42 от 26.11.2012) на 2013 год (в соответствии с распоряжением ОАО «РЖД» № ЦТ-142/р от 29.12.2012 г.). – М.: ОАО «РЖД», 2013, 14 с. 7. Автоматизированная система управления надёжностью локомотивов (АСУНТ) / Концепция ТМХ-Сервис // К.В. Липа, В.И. Гриненко, С.Л. Лянгасов, И.К. Лакин, А.А. Аболмасов, В.А. Мельников – М.: ООО «ТМХ-Сервис», 2012. – 160 с. 8. Единая система мониторинга технического состояния локомотивов (ЕСМТ). Эскизный проект. –М.: ООО «ТМХ-Сервис», ОЦВ. 2013. – 88 с. 9. Автоматизированная система управления локомотивным хозяйством. АСУТ. Под редакцией И.К. Лакина – М.: ОЦВ, 2002, 516 с. 10. Эксплуатация и техническое обслуживание подвижного состава. / Под редакцией В.А.Гапановича, В.И. Киселева, И.К. Лакина – М.: «ИРИС ГРУПП», 2012. – 576 с. 11. Гапанович В.А., Грачев А.А., Ковалев В.И., Осьминин А.Т., Грошев Г.М. и др. Системы автоматизации и информационные технологии управления перевозками на железных дорога / -М.: Маршрут, 2006. -544 с. 12. Комплексная автоматизированная система управления железнодорожным транспортом / Под редакцией Петрова А.П. – М.: Транспорт, 1977 г. – 599 с. 13. Единая система мониторинга технического состояния локомотивов (ЕСМТ). Руководство пользователя. Версия 1.0. –М.: ТМХ-Сервис, ОЦВ. 2013, 44 с. 14. Единая система мониторинга технического состояния локомотивов (ЕСМТ). Руководство администратора. Версия 1.0. –М.: ОЦВ, ТМХ-Сервис. 2013, 33 с. 15. Журнал «Локомотив» №2 за 2014, И.К. Лакин, А.А. Аболмасов, В.А. Мельников. Техническое обслуживание и ремонт локомотивов с использованием бортовых МСУ. 16. Локомотив 11 за 2010. Больше внимания топливной аппаратуре. Молчанов В.В, Тарута В.Ф. 17. Предложения по использованию разработок ученых и специалистов выпускающих кафедр МИИТа в локомотивном хозяйстве РЖД, В.З. Какоткин, И.И. Лобанов. 18. Технологическая инструкция по практическому использованию системы диагностирования Depas D4.0H для мониторинга рабочего процесса дизелей тепловозов Р.А. Варбанец 2013г. Одесса – 2013 19. Безопасность движения на железных дорогах: учебное пособие. В 2 ч. Ч.1. Основы безопасности / С.В.Балалаев, И.Е. Кологривая. – Хабаровск: Изд-во ДВГУПС, 2013 – 111 с., ил. 20. Савина О.И., Тишкина Э.Д. Определение экономической эффективности модернизации тепловозов и совершенствования организации их ремонта. Методические указания к экономической части дипломных проектов для студентов специальности «Локомотивы».-М.: МИИТ, 2010. - 59 с. Приложение 1

Приложение 2 Установка датчиков на дизеле типа Д49

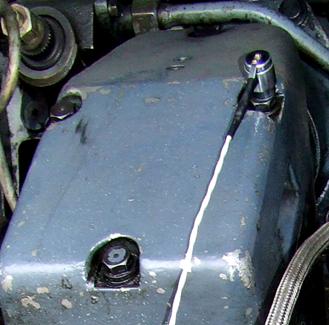

а)Установка датчиковPS-20 и VS-20

б)Установка вибродатчика VS-20 на крышке клапанной коробки дизеля Рисунок 1 - Установка датчиков системы на дизеле типа Д49 Вибродиаграммы работы ТА и МГР дизелей типа Д49 снимаются с 2х точек: 1. Корпус форсунки (выступающая часть из цилиндровой крышки), точка между входным и выходным штуцерами (рис. 1). 2. Правый болт крышки клапанной коробки (рис. 1 б) т.к. это наиболее приближенное к посадочным седлам клапанов место. Помехи от работы форсунки в данной точке не столь ощутимы. Верхняя часть корпуса форсунки расположена вне полости клапанной коробки, к ней имеется хороший доступ и поэтому время установки вибродатчика на неё составляет менее 1 минуты. Результаты испытаний системы СМД показали, что в большинстве случаев при установке вибродатчика на форсунку (дизели типа Д49) с достаточной точностью записывается вибродиаграмма работы клапанов, а также определяются фазы газораспределения. Это позволяет существенно упростить процесс снятия показаний работы дизеля. Установка датчиков на дизеле типа K6S310DR Процесс диагностирования дизелей типа K6S310DR тепловозов ЧМЭ3 связан с особенностями конструкции цилиндровой крышки и расположением форсунки. Каждый цилиндр сверху закрыт крышкой, в которой размещены рабочие клапаны и форсунка, имеются каналы для прохода воздуха и выпуска отработавших газов, а также полости для воды, охлаждающей крышку. Цилиндровая крышка испытывает большое давление газов и действие высоких температур при сгорании топлива. Вибродатчик устанавливается вначале на форсунку (рис. 2 а), затем на болты крепления стойки осей клапанных коромысел. Кроме этого возможна установка вибродатчика снаружи крышки цилиндра между рычагами клапанов газораспределения (рис. 2 б).

а) Место установки вибродатчика внутри клапанной коробки (вид сверху). Красным цветом показано место установки на форсунку, синим цветом – на болт крепления стойки коромысел клапанов.

б) Место установки вибродатчика снаружи цилиндровой крышки (вид сбоку); показано зелёным цветом - между рычагами клапанов. Рисунок 2 - Схема установки вибродатчика на цилиндре дизеля K6S310DR

Результаты испытаний показали, что при установке датчика по схеме рис. 2 а вибросигналы работы форсунки и клапанов получаются наиболее информативные. Сигналы четкие и постоянные. На основании анализа этих сигналов можно судить о качестве работы форсунки и клапанов по показателям фаз газораспределения и вибродиаграмам работы. Установка системы СМД и её датчиков на дизелях K6S310DR тепловозов типа ЧМЭ3 показана на рис. 3 и 4.

а) Общий вид

б) Установка вибродатчика на форсунку

в) Установка вибродатчика на болт крепления стойки коромысел клапанов

г) Установка вибродатчика снаружи цилиндровой крышки Рисунок 3 - Установка системы СМД на дизеле K6S310DR

а) Общий вид

б) Установка вибродатчика на форсунку

в) Установка вибродатчика на болт крепления стойки коромысел клапанов

г) Установка вибродатчика снаружи цилиндровой крышки Рисунок 4 - Установка системы СМД на дизеле K6S310DR

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 490. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |