Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Устройство, принцип работы и техническая характеристика СМДВ таблице 1 приведены технические характеристики системы СМД, в состав которой входят модуль реального времени СМД, вибродатчик VS- 20, датчик давления газов PS-16.

Таблица 1 Технические характеристики системы СМД

Полный средний срок службы оборудования системы СМД – не менее 15 лет. Основные технические характеристики элементов системы приведены в таблице 2.

Таблица 2 Основные технические характеристики элементов системы

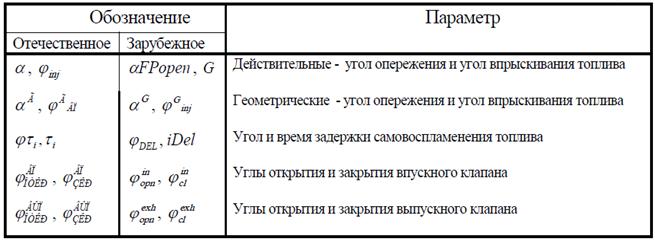

Модуль реального временисистемы СМД предназначен для непосредственной записи данных рабочего процесса и предварительного расчета 3-х ключевых параметров: − Z P (Pmax) , МПа− максимального давления сгорания в цилиндре (среднее, минимальное и максимальное значения за несколько рабочих циклов); − RPM − частоты вращения коленчатого вала дизеля; − Pt − среднего давления в цилиндре. Автоматическое определение тактности двигателя позволяет проводить мониторинг без предварительной настройки на тип дизеля. Данные индицирования отдельных цилиндров передаются из модуля D4.0H в компьютер по интерфейсу RS-232 со скоростью 115200 б/с. Программное обеспечение производит расчет следующих параметров: - среднего индикаторного давления Pi , МПа; - индикаторной мощности цилиндра Nii , МПа; - частоты вращения коленчатого вала RPM , об/мин; - максимального давления сгорания в цилиндре pz, pzmin, pzmin(φpz), pmax, pminmax, pminmax(φpmax), МПа; - максимального давления сжатия pcomp , МПа; - давления на линии расширения (36° поворота коленчатого вала после верхней мертвой точки) Pexp , МПа; - максимальной скорости повышения давления vm= - степени повышения давления λ  - давления в начале p’c(φP’c) , МПа; - действительных и геометрических фаз топливоподачи α, αG, φinj, φinjG, °ПКВ; - периода и угла задержки самовоспламенения топлива τ D, τ D ; - фазы газораспределения φinop, φincls, φexpcls, φexpop, °ПКВ; - анализ технического состояния ТА и МГР; - давления в любой точке диаграммы X p , МПа; - данных спектрального (FFT) анализа - опция. Программное обеспечение определяет следующие параметры рабочего процесса: 1) P(ϕ ), P(V ) − индикаторные диаграммы; 2) dP / dϕ − диаграммы производных (угловая скорость изменения давления газов в цилиндре); 3) вибродиаграммы vib(ϕ ) − для анализа фаз топливоподачи, газораспределения и оценки технического состояния топливной аппаратуры и механизма газораспределения; 4) сводные диаграммы, сводные бар-диаграммы, сводные таблицы основных расчетных параметров; 5) расчетный метод определения верхней мертвой точки цилиндра (PLS-алгоритм); 6) отчет по рабочему процессу в каждом цилиндре и сводный отчет по двигателю; Электрическое питание преобразователей осуществляется от гальванического источника питания постоянного тока напряжением =6±0.5V. Дополнительная погрешность датчика, вызванная изменением температуры корпуса чувствительного элемента от +10 до +300ºС, выраженная в процентах от верхнего предела измерений, на каждые 10°С не превышает значений γt = 0.02%. Датчики давления PS-16, PS-20 соединяются с блоком электронного преобразователя PN-100, который является унифицированным электронным устройством. Измеряемое давление подается в камеру измерительного блока и преобразуется в деформацию металлической мембраны. При этом происходит изменение величины емкостного преобразователя, размещенного в измерительном блоке. Электронный преобразователь PN-100 преобразует это изменение емкости в выходной сигнал напряжения. Эффективная и безаварийная эксплуатация дизеля возможна при условии периодического контроля основных параметров рабочего процесса, топливоподачи и газораспределения (рис. 3.1). Все современные двигатели средней и высокой мощности оборудованы индикаторными кранами, что позволяет применять специальные неохлаждаемые датчики для записи давления газов в цилиндрах. Среди наиболее известных можно выделить: тензометрические датчики GT-20 (20А, 21) норвежской фирмы Autronica; пьезокварцевые датчики Kistler; оптические датчики Optrand; емкостные датчики PS-16 DEPAS. Основным отличительным свойством таких датчиков является широкий диапазон рабочих температур: от температуры в машинном отделении до температуры 400 °С. Типичный рабочий диапазон измеряемых давлений – до 200-250 бар . Для анализа процесса впрыска топлива применяют датчики давления, рассчитанные на работу при высоких импульсных нагрузках с максимальными давлениями до 2000-3000 бар. Рабочий температурный диапазон датчиков давления топлива умеренный – до 150 °С. Датчики устанавливаются в систему высокого давления через специальные клапаны, рассчитанные на импульсные давления до 2000-3500 бар. Широко используемые максиметры определяют только пиковые значения давлений по цилиндрам Pz либо давления в конце сжатия Pc при отключенной подаче топлива. Однако кроме Pz и Pc существует целый ряд других параметров, мониторинг которых во время эксплуатации дает возможность осуществлять более качественный контроль рабочего процесса дизеля и производить точную регулировку отдельных узлов. Так, например, контроль среднего индикаторного давления Pi позволяет определить перегрузку отдельных цилиндров и принять меры по равномерному распределению мощности по всем цилиндрам дизеля. Контроль максимальной скорости повышения давления при сгорании топлива (жесткости ΔP/Δϕ ) позволяет ограничить ударные нагрузки на подшипники отдельных цилиндров и выявлять недостатки в работе топливной аппаратуры.

газораспределения, определяемые системами диагностики рабочего процесса дизеля

С помощью контроля геометрических и действительных фаз топливоподачи производится комплексная оценка технического состояния топливной аппаратуры. Контроль фаз газораспределения во время работы дизеля позволяет оперативно оценить техническое состояние газораспределительного механизма и поддерживать паспортные значения углов закрытия и открытия клапанов. Кроме вышеперечисленных, существует еще целый ряд параметров рабочего процесса, мониторинг которых во время эксплуатации в значительной степени поможет обслуживающему персоналу поддерживать нормальное техническое состояние дизеля (таблицы 3, 4). В настоящее время применяются как стационарные, так и переносные системы компьютерной диагностики СДВС, реализующие метод «разделенного мониторинга». В переносных системах отсутствуют стационарные кабельные трассы, центральный блок системы работает под управлением контроллера с аналоговой периферией и достаточным объемом оперативной и энергонезависимой flash-памятью. В системах предусмотрена передача данных индицирования на персональный компьютер, где производится расчет и анализ рабочего процесса. Существенно (по сравнению со стационарными системами) снижена стоимость переносных систем. Приведенные на рисунке 3.1 и перечисленные в таблицах 3 и 4 параметры рабочего процесса дизеля характеризуют техническое состояние цилиндро- поршневой группы, топливной аппаратуры и механизма газораспределения.

Таблица 3 Индикаторные параметры рабочего процесса

Таблица 4 Параметры топливоподачи и газораспределения

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 438. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

, МПа/град

, МПа/град ;

; Рисунок 3.1 - Параметры рабочего процесса, топливоподачи и

Рисунок 3.1 - Параметры рабочего процесса, топливоподачи и