Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

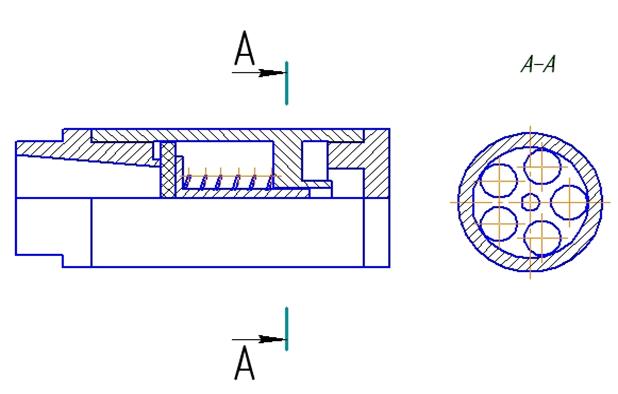

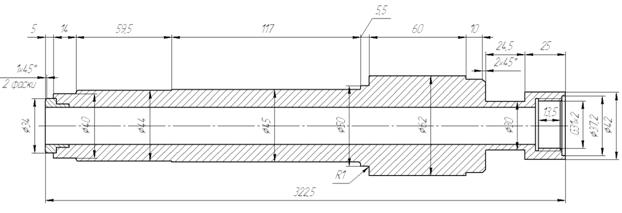

Расчёт основных параметров и конструирование переходных устройств для применения АГЦ-2При диагностике ЦПГ с помощью АГЦ используют переходные устройства для присоединения Анализатора к ДВС. Профессором кафедры «Эксплуатация машинно-тракторного прка» Московского государственного агроинженерного университета имени В.П. Горячкина В. А. Чечетом были разработаны универсальные переходные устройства (ПУ) для диагностирования ЦПГ дизелей типа ЧН26/26 (Д49), ЧН31,8/33 (ПД1М), ЧН31/36 (K6S310DR) и ЧН15/18 (Д12 и Д6) с помощью пневмовакуумных методов, на основе приборов АГЦ-2 и АГЦ-3. Комплект ПУ обладает следующими преимуществами: - Благодаря оптимизации размеров и другим техническим решениям основную номенклатуру ПУ для тепловозных дизелей типа Д49, ПД1М и K6S310DR, удалось спроектировать на базе трёх универсальных типов ПУ, где базовым элементом служит оправка, на которую насаживаются втулки, повторяющие размеры и конфигурацию форсунок типовых дизелей. - Снижением общего веса и, соответственно, себестоимости изготовления. - Упрощением монтажа на ДВС, и снижением трудоёмкости подготовительных работ при диагностировании. В стандартном варианте переходные устройства имеют следующие основные конструктивные элементы: - Галтель, на которую одевается лапа или прижимная скоба, обеспечивающая функции прижима и фиксации переходного устройства в стакане форсунки; - Цилиндрический шток, плотно входящий в стакан форсунки, благодаря чему обеспечивается центрация посадки; - Посадочный наконечник с цилиндрической втулкой выполненной из меди или бронзы для дизелей типа ПД1М и K6S310DR, с коническим наконечником для дизелей типа ЧН26/26 и с упругой резиновой вставкой, которая выполняет функцию герметизации.  - В универсальных вариантах для дизелей типа ПД1М и K6S310DR общие элементы, которые были перечислены для отдельных переходников, делаем унифицированными. - По способу прижатия к стакану форсунки различают ПУ прижимаемые лапой, прижимной скобой и корончатой гайкой. В основу конструкций ПУ были приняты конструктивные параметры внешних очертаний форсунок рассматриваемых дизелей. На сегодняшний день разработано и изготовлено ПУ для дизелей типа ЧН26/26 (Рис. 4.6.), в среде SolidWorks 13 созданы объёмные модели ПУ для дизелей типа ЧН31,8/33 (Рис. 4.7 а,б,в), ЧН31/36 и ЧН15/18.

Рисунок 4.6 - ПУ для дизелей типа ЧН26/26

а) форсунка дизеля типа ЧН31,8/33

б) чертёж ПУ

в) переходное устройство Рисунок 4.7 - Модель ПУ для дизелей типа ЧН31,8/33

При конструировании ПУ появилась проблема наличия паразитных объёмов, влияющих на погрешность диагностирования ЦПГ по компрессионно-вакуумным параметрам (КВП) из-за искусственного увеличения объёма камеры сгорания. Отсюда возникла вторая проблема по минимизации паразитных объёмов, с последующей метрологической корректировкой полученных результатов. Для изучения погрешностей был проведён расчет влияния условного диаметра отверстия переходного устройства (dy) на изменение КВП. Для этого, с помощью специальной компьютерной программы, позволяющей моделировать КВП в ЦПГ, было проведено моделирование процессов работы двигателя для типовых дизелей типа ЧН26/26, ЧН31,8/33, ЧН31/36, ЧН15/18, тепловозов серий ТЭМ7, ТЭ116, ТЭП70, ТГМ6, ТЭМ2, ЧМЭ3 и ТГМ23. Программа включает в себя основные параметры двигателя (n, Dц, Sп, E), прибора с переходным устройством (Fk1-площадь сечения отверстия ПУ) и внешние условия (Т, Р). Программа работает следующим образом: в базу данных мы вводим соответствующие значения моделируемых параметров, и получаем графическую модель рабочего процесса на двух рабочих тактах без сгорания топлива. Результат моделирования рабочего процесса показан на рис. 4.8.

Рисунок 4.8 - Расчётная модель рабочего процесса

Для корректного анализа данных следует минимизировать условные отверстия переходных устройств. Процесс минимизации заключается в пошаговом моделировании площади сечения отверстия переходного устройства, и включение этого значения в базу данных программы, и последующим получением графической модели с числовыми характеристиками. Критерием остановки моделирования и выбора минимальной площади сечения отверстия переходного устройства для данных условий, служило снижение показателя полного вакуума на 0,005 кг/см2 , на 3000 п.к.в. до НМТ. На рис. 4.9 показаны кривые зависимости полного вакуума от площади сечения отверстия ПУ Р1=f(Fk1) для дизелей типа ЧН26/26 при различных значениях площади утечек т.к. во внимание принималось несовершенство конструкции двигателей, а также отсутствие идеальных условий работы. Для всех рассматриваемых дизелей были вычислены усреднённые оптимальные площади утечек Fщ. Для дизелей типа ЧН26/26 значение площади утечек составило Fщ=0,06 см2, для дизелей типа ЧН31,8/33 и ЧН31/36 Fщ=0,089 см2.

Рисунок 4.9 - Кривые зависимости полного вакуума от площади сечения отверстия

На основе выбранной минимальной площади сечения отверстия переходного устройства был рассчитан условный диаметр отверстия ПУ (таблица 9). Таким образом, для основных типов тепловозных дизелей были получены аналитические зависимости изменения условного диаметра отверстия переходного устройства (dy) в функции объёма камеры сгорания одного цилиндра (Vi), т.е. dy=f(Vi; Таблица 9 Значения Fk и dy, полученные для дизелей типа Д49

Методика приведения КВП к стандартным условиям с учётом паразитных объёмов (DV) ПУ Методика включает в себя следующие этапы расчётов: 1. По специально выведенной формуле задаваясь определённым шагом квантования (0,5% от Vi), получаем табличные значения изменения степени сжатия от

2. По специальной компьютерной программе, описанной выше, рассчитываем значения Рк и Р2, и сравниваем их с аналогичными значениями, рассчитанными при нормальных степенях сжатия (без учёта паразитных объёмов). Максимальными величинами при расчетах принимаем для дизельных ДВС 2%. 3. Рассчитываем отношения показателей компрессии (Рк) и остаточного вакуума (Р2), с учётом

Далее рассчитываются значения полученных зависимостей и на основании результатов строятся специальные диаграммы для типовых дизелей. При использовании прибора АГЦ-2, были выявлены следующие недостатки в конструкции и технологии применения: необходимость постоянного разбора вакуумного клапана при измерении давлений Р1 и Р2, это приводит к нарушению целостности конструкции клапана (износ резьбы), снижение надежности прибора, появление погрешностей (загрязнение резиновой прокладки, посадочного бурта). Эти недостатки можно исключить за счет применения двух приборов АГЦ – 2, соответственно первый для измерения Р1, второй для Р2, но это приводит к увеличению экономических затрат. Исходя из этого, предлагается новый вариант прибора для диагностирования технического состояния ЦПГ дизеля по компресионновакуумным показателям на основе АГЦ – 2. Для этого необходимо решить следующие задачи: составить конструктивную и расчетную схему параметров прибора, в частности: расчет характеристики редукционного клапана, рассчитать и спроектировать форму уплотнительной резиновой прокладки. Для обеспечения точности показателей Р1 и Р2 с помощью ПУ и редукционного клапана, измерительного модуля, на стадии проекта были произведены расчет и проектирование уплотнительной прокладки, составлена математическая модель работы клапана в среде Mathcad 13 и произведен расчет основных параметров пружины. Для удобства и технологичности использования измерительного модуля данный узел был спроектирован с использованием быстроразъемного соединения. Прибор основан на том же принципе что и работа АГЦ-2, с той лишь разницей, что измерительная часть и редукционный клапан (рис. 4.10) разделён. Редукционный клапан соединённый с переходным устройством закрепляется в форсуночном гнезде, а манометр и вакуумметр соединены через разветвитель с помощью быстроразъемного соединения присоединены к индикаторному крану. При измерении Р1 пробка клапана снимается, при Р2 - пробка закручивается.

Рисунок 4.10 - Редукционный клапан 1 –уплотнительная прокладка; 2 – пружина; 3 – шток; 4 – пробка; 5 – корпус; 6 – штуцер При расчёте параметров пружины редукционного клапана использована математическая модель в среде Mathcad. Приняты начальные данные необходимые для расчета: давления в цилиндре, давление на клапан от пружины, площади клапана с верхней и нижней сторон, модуль сдвига, прогиб, касательное напряжение в витках пружины. Программа расчёта: Р1=22.4 кгс/см2 - давление газов из цилиндра; Р2=1.1 кгс/см2 - давление газов на клапан; r1 =1 см, r2=0.25 см; S1(r1)=π r12 – площадь клапана; S2(r1, r2)=π r12- π r22 – площадь верхней стороны клапана; D =1.2 см; Kd=1.25 см; f=0.1см – прогиб; τ=1500 кгс/см2 касательное напряжение в витках; G=815800 кгс/см2 модуль сдвига; n=1; d=1 – начальные приближения;

Находим: n=2.627; d=0.35, где n – высота пружины, см; d – диаметр витка пружины, см.

Расчет площади резиновой прокладки Исходные данные: dсед=22мм-диаметр седла под клапан ddy=24мм2 - проходное сечение dкр2=30мм – диаметр второго круга Определение площадей частей уплотнительной резиновой прокладки: Sпр=Sкр+3Sл – площадь уплотнительной прокладки Sкр= dкр=dсед+2=22+2=24 –диаметр круга Sпр-Sкр=3Sл где Sл –площадь лепестка прокладки Sкр2= Sпр=Sкр2-24мм2=707-24=683мм2 Sл=(Sпр-Sкр)/3=(683-452)/3=77мм2 Определение конфигурации уплотнительной резиновой прокладки: L=π*r*α/1800 – длина дуги окружности Sкр=π*r2 Определение конфигурации через соотношение площадей кругов к соответствующим длинам дуг: Sкр2/Sкр=Lкр2/Lкр π*rкр22/ π*rкр2= π*rкр2*αкр2/ π*rкр*αкр rкр2/rкр=αкр2/αкр 15/12= αкр2/αкр следовательно, αкр2=1,25* αкр Тогда, Sл/Sdy=77/8=9,625 αкр2/αdy=9,625 αdy= αкр2/9,625 где αdy, αкр2, αкр – соответствующие углы сегментов. Следуя из того что вся окружность 3600, составим уравнение: 360=3* αкр2+3* αdy Преобразуя исходное уравнение, получим: 360=3+3*αкр2/9,625 αкр2=3600/(3+3/9,625)=108041׳44׳׳ Округлим значение αкр2»108,50 αкр= αкр2/9,625»86,80 По рассчитанным данным спроектируем уплотнительную резиновую прокладку (рис. 4.10).

Рисунок 4.10 - Уплотнительная резиновая прокладка

Таким образом, диагностический комплекс ПДК уже сейчас может быть внедрен в эксплуатацию. Разработанная методика применения и технологическая карта наглядно показывают простоту применения приборов в условиях локомотивного депо. Возможность проведения мониторинга локомотивов вне зависимости от оборудования их МСУ делают систему ПДК одной из лучших среди аналогов. |

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 433. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

), где

), где

, (4.1) где

, (4.1) где  -объём сжатия (литраж).

-объём сжатия (литраж). , (4.2)

, (4.2)  , (4.3)

, (4.3) , (4.4)

, (4.4)  (4.5).

(4.5).

=

=  =452мм –площадь круга

=452мм –площадь круга =

=  - площадь второго круга

- площадь второго круга