Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Дополнительное сварочное оборудованиеБалластный реостат. Формирует падающую вольтамперную характеристику источника питания.

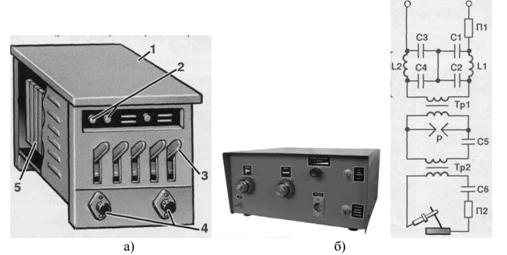

1 – корпус; 2 – тумблеры диапазонов регулирования сварочного тока; 3 – рубильники секций сопротивления; 4 – клеммы подключения сварочного кабеля; 5 – секции нихромовой проволоки. П1 – сетевой предохранитель; П2 – предохранитель трансформатора Тр2; Тр1 – трансформатор, повышающий напряжение до 3…10 кВ; Р,С5,Тр2 – колебательный контур, повышающий частоту до 200…400 кГц; С6 – фильтр низких частот; С3, С1, С2, С4, L1, L2 – помехозащитный фильтр. Рисунок 3.15. Балластный реостат (а) и осциллятор ОССД -300.2 (б) Ступенчато регулирует режим сварки. Состоит из набора нихромовых проволок различного сопротивления, соединенных параллельно. Осциллятор. Обеспечивает бесконтактное зажигание дуги и стабилизирует ее горение при сварке. Сварочные электроды

Электроды для ручной дуговой сварки представляют собой металлические проволочные стержни с нанесенным на их поверхность слоем специального покрытия. В состав покрытия входят ионизирующие, шлакообразующие, газообразующие, легирующие и связующие компоненты. Толщина покрытия обычно составляет 1 мм. В процессе горения дуги покрытие расплавляется и обеспечивает: устойчивое, без перерывов, горение дуги за счет введения в состав покрытия ионизирующих компонентов; защиту расплавленного металла сварного шва от кислорода и азота воздуха за счет введения в состав покрытия газообразующих веществ (органических соединений) и компонентов, образующих на поверхности жидкого металла шва шлак; легирование металла шва за счет введения в состав покрытия легирующих элементов.  Электроды подразделяют на типы. Так, согласно ГОСТ 9467-75 для сварки конструкционных углеродистых и легированных сталей предусмотрено 14 типов электродов (Э38 - Э150). Здесь буква Э означает электрод для дуговой сварки, а следующие за ней цифры - временное сопротивление разрыву наплавленного металла в кгс/мм2. Для сварки легированных теплоустойчивых сталей предусмотрено 9 типов электродов (Э09М, Э09МХ и др.), отличающихся химическим составом наплавленного металла. Для сварки высоколегированных сталей электроды, согласив ГОСТ 10052-75, классифицируются по химическому составу и механическим свойствам наплавленного металла. Помимо типа электрода, важной характеристикой является его марка, которая определяет состав покрытия, род и полярность тока, возможность сварки в различных пространственных положениях; каждому типу электрода соответствует одна или несколько марок.

Контрольные вопросы 1. Как называют источники переменного и постоянного сварочного тока? 2. Что характеризует внешняя характеристика источника сварочного тока? 3. Какова внешняя вольтамперная характеристика сварочного трансформатора? 4. Как регулируют ток в сварочных трансформаторов? 5. Как устроен сварочный трансформатор с увеличенным магнитным рассеиванием? 6. Как устроен сварочный трансформатор с нормальным магнитным рассеиванием и дополнительной реактивной обмоткой 7. Устройство и принцип работы сварочного преобразователя? 8. Устройство и принцип работы сварочного агрегата? 9. Устройство и принцип работы сварочного выпрямителя? 10. Назначение балластного реостата? 11. Для каких целей предназначены осцилляторы? 12. Особенности инверторного источника питания сварочной дуги. Лабораторная работа № 4 ТЕХНОЛОГИЯ РУЧНОЙ ДУГОВОЙ СВАРКИ. ТЕХНОЛОГИЧЕСКИЕ КОЭФФИЦИЕНТЫ РУЧНОЙ ДУГОВОЙ СВАРКИ Цель работы 1.1 Ознакомиться с технологией ручной дуговой сварки; 1.2 Ознакомиться с расчетом режима ручной дуговой сварки; 1.3 Проверить правильность выбора режима определением технологических режимов; 1.4 Ознакомиться с дефектами сварных швов и методами их выявления. Задание 2.1 Получить у преподавателя задание на снятие внешней вольтамперной характеристики источника питания и сварочной дуги; 2.2 Подготовить сварочный пост, установить необходимые режимы сварки; 2.3 Снять показатели для построения вольтамперной характеристики источника питания и сварочной дуги. 2.4 Построить внешнюю вольтамперную характеристику источника питания и статическую характеристику сварочной дуги по полученным данным. Техника безопасности 3.1. К работе приступать только в специальной одежде с использованием защитного щитка или маски; 3.2. Выполнять работу только в присутствии преподавателя или учебного мастера; 3.3 Процесс сварки вести только с включенной приточной вентиляцией; 3.4. Не хватать руками образцы и электрод после наплавки и расплавления. 3.5. При возникновении неполадок с инструментом, приспособлениями и оборудованием немедленно сообщить преподавателю или учебному мастеру. Оснащение рабочего стола Пост для ручной дуговой сварки, сварочный трансформатор ТД-500, вольтметр, амперметр, электроды МР3, аналитические весы. Последовательность выполнения работы 5.1 Произвести настройку режима работы сварочного агрегата в зависимости от выбранного диаметра электродов. 5.2 Определить массу контрольной пластины (если пластина ранее подвергалась наплавке, нужно тщательно удалить с нее шлаковые корки) и массу электрода без обмазки. Данные занести в табл. 1. 5.3 Произвести контрольную наплавку на контрольной пластине, расплавив за один опыт не менее ¾ длины электрода. В процессе наплавки замерить среднюю силу сварочного тока и время горения дуги. 5.4 Зачистить наплавленный валик от шлака и брызг до металлического блеска и взвесить. Разница в массе пластины до наплавки и после дает массу наплавленного металла Gн; 5.5 Удалить с огарка электрода обмазку, зачистить его до металлического блеска и взвесить. Разница в массе электрода даст массу расплавленного металла электрода Gр. Данные занести в табл. 4.1. 5.6) вычислить коэффициент расплавления; 5.7) Вычислить коэффициент наплавления 5.8) Вычислить потери на угар и разбрызгивание по формуле 5.9) Полученные расчетные данные занести в табл. 4.2 и построить графики зависимости коэффициентов aр, aн и ψ от силы сварочного тока.

Таблица 4.1 Исходные данные для расчета технологических коэффициентов

Таблица 4.2 Результаты опытов

Отчет о работе Отчет о выполнении лабораторной работы должен содержать следующее: 6.1. Название работы; 6.2. Цель работы; 6.3. Сведения из теории: а) расчет режима сварки; б) описание технологии сварки; в) расчет технологических коэффициентов 6.5. Таблица с экспериментальными данными. Выводы Работу выполнил: ст.-т___________гр._____________ Работу принял: ______________________________ |

||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 302. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||