Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Изменение структуры и свойств деформированногоМеталла при нагреве Большая часть работы (до 95%), затрачиваемой на деформацию металла, превращается в теплоту (металл нагревается), остальная часть энергии аккумулируется в металле в виде повышенной потенциальной энергии атомов, смещенных из положения равновесия. О накоплении энергии свидетельствуют увеличение количества нарушений кристаллического строения (поверхностей раздела, вакансий, дислокаций и т.д.) и рост остаточных напряжений в процессе деформации. В связи с этим состояние наклепанного металла термодинамически неустойчиво. При нагреве такого металла в нем протекают процессы возврата и рекристаллизации, обусловливающие возвращение всех свойств металла к первоначальному состоянию до деформации. Уже небольшой нагрев наклепанного металла ведет к некоторому разупрочнению, небольшому повышению пластичности и частичному снятию внутренних напряжений, возникших в результате пластической деформации. Микроструктура при этом почти не меняется: новые кристаллиты (зерна) не появляются, старые сохраняют свою вытянутую форму. Это явление называется возвратом. Возврат наблюдается при температурах нагрева не более 0,2...0,3 температуры плавления вследствие увеличения диффузионной подвижности ионов и вакансий при нагреве. При более высоких температурах нагрева наклепанного металла начинается первая стадия рекристаллизации, которая заключается в зарождении и росте новых зерен за счет старых, деформированных. Они возникают на участке с наиболее искаженной кристаллической решеткой: на границе и стыках кристаллитов, а также в зонах полос скольжения и на участках с повышенной плотностью дислокации.  Образование новых зерен связано с повышением тепловой активности атомов. Зародыши зерен постепенно увеличиваются в размере за счет перехода к ним атомов от деформированных участков (рис. 2.4).

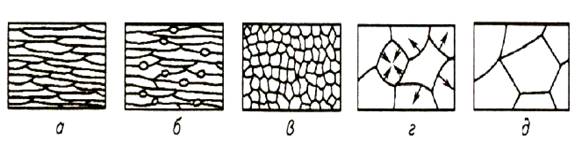

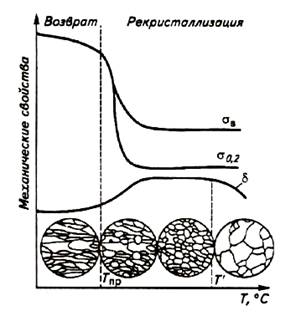

а – наклепанный металл; б – начало первичной рекристаллизации; в – завершение первичной рекристаллизации; г, д – стадии собирательной рекристаллизации Рисунок 2.4 - Изменение микроструктуры наклепанного металла при нагреве: Новые зерна получаются равноосными с нормальной решеткой, в которой нет искажений, возникающих при деформации. Структура наклепанного металла целиком обновляется и становится в общем объеме такой, как до деформации. Упрочнение, вызванное пластической деформацией, снимается: твердость и прочность снижаются, а пластичность возрастает до первоначальных значений. Восстанавливаются также все другие свойства металла (рис. 2.5). Между температурами начала рекристаллизации Трекр и плавления Тпл, выраженными в абсолютных градусах, существует определенная зависимость: где α – коэффициент пропорциональности, зависящий от состава металла или сплава: для металлов особой чистоты – 0,2...0,3; для технически чистых металлов – 0,3...0,4; для сплавов – 0,5...0,6; при содержании в сплаве тугоплавких металлов – 0,7...0,8.

Рисунок 2.5 - Влияние температуры нагрева на механические свойства наклепанного металла: Тпр – температурный порог рекристаллизации; Т′ – температура начала собирательной рекристаллизации

Для начала рекристаллизации необходима некоторая минимальная степень деформации, называемая критической. У разных металлов она колеблется от 2 до 10%. Для восстановления структуры и свойств наклепанного металла его нагревают выше температуры рекристаллизации. Термическая обработка, соответствующая этому процессу, называется рекристаллизационным отжигом. Дальнейшее повышение температуры отжига вызывает собирательную рекристаллизацию, при которой происходит значительный рост зерен металла (рис. 2.4, г, д).

10. Холодная и горячая обработка давлением

В зависимости от температуры, при которой протекают рекристаллизационные процессы, пластическая деформация бывает холодной и горячей. Если температура деформации ниже температуры рекристаллизации, то деформация считается холодной. Процесс холодной деформации сопровождается наклепом металла, так как малые температуры не обеспечивают разупрочнение металлов. Механические свойства металлов при холодной деформации изменяются значительно: возрастает прочность и уменьшается пластичность. Если температура деформации выше температуры рекристаллизации, то деформацию называют горячей. Получаемое в процессе горячей деформации упрочнение (наклеп) тут же полностью или частично снимается за счет рекристаллизации, что снижает сопротивление деформации и повышает пластичность металлов. Величина зерна при горячей деформации определяется степенью, температурой и скоростью деформации и в ряде случаев условиями охлаждения. В соответствии с тем, какой вид деформации реализуется в технологическом процессе, обработка давлением также делится на холодную и горячую. 11. Контрольные вопросы

1. Что такое обработка давлением? 2. Что такое пластичность материала? 3. Что такое деформация и какой она может быть? 4. Что такое наклеп? 5. Что такое степень деформации? 6. Что такое возврат? 7. В чем сущность рекристаллизации? 8. От чего зависит температура рекристаллизации? 9. Чем характеризуется холодная обработка давлением? 10. Чем характеризуется горячая обработка давлением? Лабораторная работа № 3 ОБОРУДОВАНИЕ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ. ВОЛЬТАМПЕРНАЯ ХАРАКТЕРИСТИКА ИСТОЧНИКА ПИТАНИЯ И СВАРОЧНОЙ ДУГИ 1. Цель работы: 1.1 Ознакомиться с понятием электрической дуги и сущностью ручной дуговой сварки; 1.2 Ознакомиться с оборудованием сварочного поста, с их характеристиками; 1.3 Снять внешнюю вольтамперную характеристику источника питания и статическую вольтамперную характеристику сварочной дуги. Задание 2.1 Получить у преподавателя задание на снятие внешней вольтамперной характеристики источника питания и сварочной дуги; 2.2 Подготовить сварочный пост, установить необходимые режимы сварки; 2.3 Снять показатели для построения вольтамперной характеристики источника питания и сварочной дуги. 2.4 Построить внешнюю вольтамперную характеристику источника питания и статическую характеристику сварочной дуги по полученным данным. Техника безопасности 3.1. К работе приступать только в специальной одежде с использованием защитного щитка или маски; 3.2. Выполнять работу только в присутствии преподавателя или учебного мастера; 3.3 Процесс сварки вести только с включенной приточной вентиляцией; 3.5. При возникновении неполадок с инструментом, приспособлениями и оборудованием немедленно сообщить преподавателю или учебному мастеру. Оснащение рабочего стола Пост для ручной дуговой сварки, сварочный трансформатор ТД-500, вольтметр, амперметр, электроды МР3. |

||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 218. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |