Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Область применения газовой сваркиВначале для сварки металлов применяли лишь ацетилено-кислородное пламя. Позднее, когда ацетилен стал дефицитным газом в связи с использованием его для получения резины и пластических материалов, ацетиленокислородное пламя стали заменять другими видами пламени. Чаще стала использоваться пропан-бутановая смесь, пары горючих жидкостей – керосина и бензина. Эти горючие образуют пламя с температурой всего 2000-24000 С вместо 31500 С при сгорании ацетилена, что затрудняет их широкое применение. Любое газовое пламя обладает малой концентрацией тепла по сравнению с концентрацией тепла в сварочной дуге. Поэтому газовая сварка выполняется при низких скоростях нагрева и охлаждения металла, что приводит к укрупнению зерен околошовного металла, низкой прочности сварного соединения, большим деформациям сварного изделия. Кроме того, стоимость газовой сварки стальных листов толщиной 2 мм и более выше стоимости дуговой сварки. Производительность газовой сварки изделий из стали толщиной до 1,5 мм в 1,5 раза выше, чем при дуговой сварке покрытыми электродами; при толщинах выше 2 мм производительность становится меньше. Поэтому газовая сварка во многих областях вытесняется электрической (контактной, дуговой и др.). Газовая сварка применяется при ремонте литых изделий из чугуна и цветных металлов, исправлении дефектного литья, при монтаже сантехнических узлов, наплавке, сварке легкоплавких металлов и т.п. Газовое пламя удобно применять при пайке. В строительстве газовую сварку применяют в основном при соединении стыков стальных труб малых и средних диаметров, при сварке цветных металлов, алюминия и свинца, при ремонтной сварке чугуна.  По прочности, пластичности и вязкости металла сварочного шва газовая сварка уступает дуговой независимо от толщины свариваемого металла. Она может конкурировать с дуговой сваркой в основном при сварке чугунов, латуней и иногда легкоплавких металлов подобно свинцу. Особенности газового пламени При газовой сварке часто пользуются ацетилено-кислородным пламенем, которое может быть нормальным, окислительным или науглероживающим, в зависимости от соотношения в смеси составляющих газов. В пламени можно различить три зоны (рис. 5.1): · Ядро – представляет собой смесь сильно нагретого кислорода и разложенного ацетилена. Оно выделяется резкими очертаниями и ярким свечением, размеры ядра зависят от состава горючей смеси и её расхода (чем больше расход, тем больше размеры ядра – L). Температура ядра достигает 10000 С. · Восстановительная(средняя) зона– располагается за ядром и имеет более тёмный цвет. Длина её примерно 3,35 L и достигает 20 мм. Восстановительная зона состоит из продуктов неполного сгорания ацетилена и называется восстановительной, потому, что оксиды углерода и водорода раскисляют наплавленный металл. Жидкий металл, находящийся в этой зоне защищён и получается без пор, газовых и шлаковых включений. Восстановительная зона называется рабочей и имеет наибольшую температуру (для ацетилена 31500 С, для пропан-бутана 2500-27000 С). · Факел(зона полного сгорания) – располагается за восстановительной зоной и состоит из паров углекислого газа, воды и пр. Температура зоны колеблется от 12000 до 25200 С. В зависимости от соотношения между кислородом и ацетиленом получают три основных вида сварочного пламени: нормальное, окислительное и науглероживающее.

Ядро, 2 - восстановительная зона, 3 - факел Рисунок 5.1 Схема газового пламени Нормальное пламя теоретически получают тогда, когда в горелку на один объем кислорода подают несколько больше (от 1,1 до 1,3 объема) ацетилена. Нормальное пламя характеризуется отсутствием свободного кислорода и углерода в его восстановительной зоне. В нормальном пламени ярко выражены все три зоны. Окислительное пламя получается при избытке кислорода, когда в горелку на один объем ацетилена подается более 1,3 объема кислорода. При этом ядро приобретает конусообразную форму, значительно сокращается по длине, становится с менее резкими очертаниями и приобретает более бледную окраску. Сокращаются по длине также восстановительная зона и факел. Все пламя приобретает синевато-фиолетовую окраску. Пламя горит с шумом, уровень которого зависит от давления кислорода. Температура окислительного пламени выше нормального, однако, сваривать стали таким пламенем нельзя из-за наличия в пламени избытка кислорода. Это приводит к окислению металла шва, шов получается пористым и хрупким. Окислительное пламя можно применять при сварке латуни и пайке твердыми припоями. Науглероживающее пламя получается при избытке ацетилена, когда в горелку на один объем ацетилена подается 0,95 и менее объема кислорода. Ядро такого пламени теряет резкость своего очертания, на конце его появляется зеленый венчик, по которому судят об избытке ацетилена. Восстановительная зона значительно светлее и почти сливается с ядром, а факел приобретает желтоватую окраску. При большом избытке ацетилена пламя начинает коптить, так как в нем недостаток кислорода, необходимого для полного сгорания ацетилена. Находящийся в пламени избыточный углерод легко поглощается расплавленным металлом и ухудшает качество металла шва. Температура науглероживающего пламени ниже, чем нормального и окислительного. Уменьшая подачу ацетилена в горелку до полного исчезновения зеленого венчика на конце ядра, ацетиленовое пламя превращают в нормальное. Слегка науглероживающее пламя применяют для сварки чугуна, наплавки твердыми сплавами. Размеры ядра пламени зависят от мощности пламени (номера наконечника). О мощности пламени судят по количеству расходуемого ацетилена (рис. 5.2). Характер сварочного пламени сварщик определяет на глаз по форме и окраске пламени. При регулировке пламени необходимо обращать внимание на правила подбора расхода горючего газа и кислорода. Качество наплавленного металла и прочность шва зависят от состава пламени, поэтому во время сварки сварщик должен следить за его характером, регулировать его состав в течение всего процесса. Характер пламени подбирают в зависимости от свариваемого металла и его свойств.

Рисунок 5.2 Размеры ядра пламени и номер наконечника горелки

Для сварки сталей требуется нормальное пламя, для сварки чугуна, наплавки твердых сплавов – науглероживающее, для сварки латуни – окислительное. 10. Горелки для газовой сварки Горелка – это устройство, предназначенное для смешения горючего газа или жидкости с кислородом или воздухом и получения направленного сварочного пламени необходимой тепловой мощности, размеров и формы. Горелка – основной инструмент для газовой сварки, пайки, наплавки и нагрева. Устройство горелки независимо от её конструктивных особенностей должно обеспечивать: · смешивание газов в нужной пропорции; · подачу газов к месту образования пламени (мундштуку); · устойчивое поддержание пламени и регулирование его состава, т.е. соотношения кислорода и горючего газа. Все существующие конструкции горелок можно классифицировать таким образом: 1. По способу подачи газа в смесительную камеру – на инжекторные и безынжекторные; 2. По мощности пламени – микромощности, малой, средней и большой мощности; 3. По назначению – на универсальные и специализированные. Инжекторные горелки (рис.5.3) работают на ацетилене низкого и среднего давления. Кислород через ниппель 1 проходит под давлением 0,1-0,4 МПа и с большой скоростью выходит из центрального канала инжектора 2. При этом струя кислорода создает разрежение в ацетиленовых каналах, за счет которого ацетилен подсасывается (инжектируется) в смесительную камеру 3, откуда образовавшаяся горючая смесь направляется в мундштук 4 и на выходе сгорает. При использовании инжекторных горелок рекомендуется поддерживать на входе в горелку давление ацетилена 0,02-0,05 МПа.

1-ниппель; 2 - канал инжектора; 3 – смесительная канала; 4 – мундштук Рисунок 5.3 Схема инжекторной горелки Инжектор представляет собой цилиндрическую деталь с центральным каналом малого диаметра для кислорода и периферийными, радиально расположенными каналами для ацетилена. Инжектор ввертывается в смесительную камеру наконечника и находится в собранной горелке между смесительной камерой и газоподводящими каналами корпуса горелки. Его назначение – кислородной струей создавать разреженное состояние и засасывать ацетилен, поступающий под давлением не ниже 1 кПа. Разрежение за инжектором достигается высокой скоростью (300 м/с) кислородной струи. Давление кислорода, поступающего через вентиль равно 0,05-0,4 МПа. Безынжекторными являются горелки, в которых оба газа – кислород и ацетилен – поступают под одинаковым давлением (0,05-0,1 МПа) и обеспечивают постоянный состав горючей смеси даже при очень сильном нагревании наконечника (рис.5.4). Безынжекторные горелки менее универсальны, так как работают только на горючем среднего давления. Для нормальной работы этих горелок сварочный пост снабжают регулятором равного давления.

1- мундштук; 2 – трубка наконечника; 3- вентиль кислорода; 4- ниппель кислорода; 5- ацетиленовый ниппель; 6- вентиль ацетилена. Рисунок 5.4 Схема безинжекторной горелки Безынжекторная горелка ГС-1 предназначена для сварки металла толщиной от 0,05 до 0,60 мм. Горелка любого типа состоит из рукоятки с запорно-регулировочными вентилями для кислорода и ацетилена и набором сменных наконечников для различного расхода газа. Универсальные однопламенные горелки для ацетиленокислородной сварки выпускаются по ГОСТу 1077-79Е четырех типов. Ацетиленовые генераторы Ацетиленовые генераторы представляют собой аппараты, предназначенные для получения ацетилена из карбида кальция. Ацетиленовые генераторы различаются: по производительности, по способу устройства, по системе регулирования взаимодействия карбида кальция с водой. По производительности генераторы выпускаются на 0,5; 0,75; 1,25; 2,5; 3; 5; 10; 20; 40; 80; 160 и 320 м3/ч ацетилена. Генераторы делят на передвижные и стационарные. Передвижные генераторы изготовляют производительностью до 3 м3/ч, а с большей производительностью — стационарные. По системе регулирования взаимодействия карбида кальция с водой различают генераторы систем «карбид в воду», «вода на карбид», «вытеснения», «комбинированные — вода на карбид и вытеснения», «сухие». В генераторах «карбид в воду» в постоянный объем воды подают карбид кальция. Количество образующегося газа регулируют количеством карбида кальция, подаваемого в воду. У генераторов «вода на карбид» в специальное загрузочное устройство, куда засыпан карбид, периодически подают воду. Количество образующегося газа регулируют количеством подаваемой воды. В генераторах «вытеснения» вода и карбид кальция периодически соприкасаются. Эти генераторы также называют «контактными». Количество образующегося газа регулируют изменением количества карбида, соприкасающегося с водой, или изменением количества воды, соприкасающейся с карбидом кальция. «Комбинированные» генераторы представляют собой совмещение двух систем, например, «вода на карбид» и «вытеснения». В «сухих» генераторах при получении ацетилена дозируются и вода, и карбид, при этом получается, сухая гашеная известь. Генераторы бывают низкого давления (до 0,01 МПа), среднего давления (0,15 МПа) и высокого давления (более 0,15 МПа). Схема устройства и работы передвижного генератора низкого давления марки ГНВ—1,25 показана на рис. 5.5. Корпус генератора 1 разделен на две части перегородкой 2. В корпусе генератора помещают реторту 6, которая сообщается с нижней частью корпуса посредством крана 4 и резинового рукава 5. На корпусе генератора крепят водяной затвор 9, который соединяют посредством крана 11, резинового рукава 12 и трубки 13 с

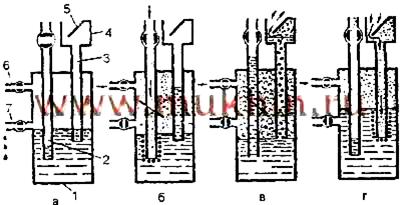

Рисунок 5.5 Схема устройства ацетиленового генератора типа ГНВ—1,25 газовым пространством генератора. Перед началом работы в генератор заливают воду при закрытом кране 4 и открытом кране 11. Водяной затвор через воронку 10 заполняют водой до уровня контрольного крана 8. Корзину 7 загружают карбидом кальция и вставляют реторту 6, плотно закрывающуюся крышкой. После этого генератор готов к действию. При открывании крана 4 вода по рукаву 6 поступает в реторту. Образующийся при реакции карбида кальция с водой ацетилен поступает из реторты 6 по трубке 3 в нижнюю часть генератора. При этом ацетилен вытесняет воду из нижней части корпуса генератора в верхнюю. Вода поступает в реторту пока уровень воды в генераторе не понизится до уровня крана 4. При дальнейшем поступлении ацетилена из реторты в газосборник давление в генераторе и реторте будет повышаться, но более медленно, так как вода из реторты вытесняется в конусообразный сосуд 14, открытый сверху. Это несколько замедляет дальнейшее разложение карбида и уменьшает выделение ацетилена. Поступает ацетилен из генератора к горелке или резаку через трубку 13, рукав 12 и водяной затвор 9. По мере отбора газа давление в генераторе падает. При этом вода из конусообразного сосуда вновь поступает в реторту и интенсивность разложения карбида увеличивается и, следовательно, увеличивается образование ацетилена. Следовательно, генератор работает автоматически в зависимости от расхода газа. Водяные затворы Для предохранения от взрыва ацетиленовых генераторов, а также газопроводов при централизованном снабжении горючим газом газосварочных постов в случае возникновения обратных ударов применяют специальные предохранительные устройства — водяные затворы (рис. 5.6). Обратным ударом называют внезапное загорание горючей смеси внутри газосварочной горелки или резака, распространяющееся затем по шлангам к ацетиленовому генератору. Водяные затворы ставят только перед генераторами или перед газопроводами. Перед ацетиленовыми баллонами водяные затворы не ставят.

В цилиндрический корпус 1 водяного затвора вварены газоподводящая трубка 2 и предохранительная трубка 3. Верхняя часть предохранительной трубки заканчивается воронкой 4, снабженной отбойником 5. Газоподводящая трубка опускается в корпус водяного затвора ниже, чем предохранительная. В верхней части водяного затвора имеется газоотводящая трубка 6, по которой ацетилен из водяного затвора поступает в рукав и подводится к газосварочной горелке или резаку. Ниже газоотводящей трубки расположен контрольный кран 7. Перед началом работы в затвор заливают воду до уровня контрольного крана (рис. 5.6 а). При работе ацетилен проходит из генератора по газоподводящей трубке, попадает в воду, находящуюся в водяном затворе, а из воды поступает в верхнюю часть затвора (рис. 5.6 б). Скапливаясь в верхней части затвора, ацетилен затем подается по газоотводящей трубке к горелке или резаку. В случае возникновения обратного удара пламя по шлангу доходит до газоотводящей трубки, а затем проникает внутрь водяного затвора. При попадании пламени в водяной затвор ацетилен в верхней части воспламеняется. Воспламенившийся ацетилен давит на воду, которая уходит в газоподводящую трубку и закрывает тем самым доступ пламени к генератору (рис. 5.6 в). Ввиду того, что уровень воды становится ниже нижнего конца предохранительной трубки, продукты горения из затвора выбрасываются наружу через предохранительную трубку и воронку. При этом отбойник предотвращает выплескивание воды из затвора. После ликвидации обратного удара давление в затворе понижается и вода из газоподводящей трубки опускается в корпус затвора. При понижении давления в водяной затвор через предохранительную трубку подсасывается воздух (рис. 5.6 г). Выше описан принцип действия водяного затвора низкого давления. Принцип действия водяного затвора среднего давления несколько иной. В этих затворах при воспламенении ацетилена вода давит на специальный клапан, который закрывает газоподводящую трубку, по которой ацетилен из генератора поступает в затвор. Газовые баллоны Баллоны предназначены для хранения и транспортирования кислорода, ацетилена и других газов. Они представляют собой стальные сосуды, имеющие в нижней части башмак, в верхней — горловину со специальными вентилями. Конструкция вентилей кислородных и ацетиленовых баллонов различна, что исключает ошибочную установку кислородного редуктора на ацетиленовый баллон и наоборот. На верхней сферической части баллонов выбивают их паспортные данные. К паспортным данным относят: тип баллона, заводской номер баллона, марку завода-изготовителя, массу, емкость, рабочее и испытательное давление, дату изготовления, дату следующего испытания, клеймо ОТК и клеймо инспекции Госгортехнадзора. Баллоны через каждые пять лет подвергают осмотру и испытанию. Ацетиленовые баллоны заполняют пористой массой —- пемзой или активированным углем. Пористая масса пропитывается ацетоном, в котором растворяется ацетилен. Это снижает его взрывоопасность. Баллоны для сжатых газов регламентированы ГОСТом. Для кислорода применяют баллоны 15 и 15Л, а для ацетилена — 10. Цифры показывают предельное рабочее давление для данного баллона в МПа, а буква Л показывает, что баллон изготовлен из легированной стали. Техническая характеристика кислородных и ацетиленовых баллонов дана в табл. 5.1. Таблица 1 Технические характеристики баллонов

Редукторы Предназначены для понижения давления газа, отбираемого из баллона, до рабочего давления, подаваемого в горелку или резак. Редукторы могут быть однокамерные или двухкамерные, постовые, рамповые и сетевые. Из постовых редукторов большое распространение получили кислородные редукторы РК-53, РК-53БМ, КБО-60, КБД-60 и ацетиленовые редукторы РА-55, РД-2АМ, АБО-5, АБД-5. Для пропан-бутана применяют редукторы РД-1БМ, ДПП-1-65 и ПБО-5.

Рисунок 5.7. Устройство и принцип работы газовых редукторов Принцип действия и устройство редуктора показаны на рис. 5.7. Газ из баллона поступает в камеру высокого давления 1, затем проходит через зазор между клапаном 2 и седлом клапана в камеру низкого давления 5. При этом в камеру низкого давления попадает небольшой объем газа, который расширяется в ней, и давление газа понижается. Необходимое давление газа в камере низкого давления регулируют изменением зазора между клапаном 2 и седлом клапана. Этот зазор может изменяться с помощью регулировочного винта 7. При ввертывании винта сжимаются пружины 6 и 4, клапан 2 поднимается и количество газа, попадающего в камеру низкого давления 5, увеличивается, при вывертывании винта количество газа уменьшается. По мере отбора газа из баллона давление в баллоне падает, однако, несмотря на это, редуктор поддерживает рабочее давление постоянным. Так, например, если отбор газа из редуктора уменьшается, то в камере 5 давление повышается, при этом газ сильнее давит на мембрану 8, которая давит на пружину 6, а пружина 4 прижимает клапан 2 к седлу. Следовательно, из камеры 1 в камеру 5 будет поступать меньшее количество газа. Если же отбор газа из редуктора увеличивается, то давление в камере 5 падает. При этом пружина 6 через мембрану 8 и толкатель 3 сильнее давит на клапан 2 и больше приоткрывает его, в результате чего подача газа из камеры высокого давления 1 в камеру низкого давления 5 увеличивается. Таким образом, редуктор автоматически поддерживает постоянным установленное рабочее давление независимо от уменьшения давления в баллоне и уменьшения или увеличения отбора газа из редуктора. Рукава (шланги) Для подвода газа к горелкам или резакам применяют специальные рукава, изготовленные из вулканизированной резины с одной или двумя тканевыми прокладками. Шланги рассчитаны для работы, при температуре окружающего воздуха от +50 до —35°С. Для работы при более низких температурах применяют специальные шланги из морозостойкой резины, выдерживающей температуру до —65°С. Согласно ГОСТу, в зависимости от назначения и условий работы, шланги выпускают трех типов: I. для подачи ацетилена, городского газа и других горючих газов при рабочем давлении не более 0,6 МПа; II. для подачи жидких горючих — керосина и бензина при рабочем давлении не более 0,6 МПа; III. для подачи кислорода при рабочем давлении не более 1,5 МПа. Испытательное давление для шлангов типов I и II — 0,75 МПа, а для типа III — 18,75 МПа. У шлангов типа I и II запас прочности должен быть не менее, чем четырехкратный, а у типа III — не менее, чем трехкратный по отношению к рабочему давлению. Шланги выпускают с внутренними диаметрами 6, 9, 12 и 16 мм. Шланги с внутренним диаметром 6 мм применяют для горелок малой мощности типа ГСМ-53 и «Звездочка». Для горелок и резаков нормальной и большой мощности применяют шланги с внутренним диаметром 9, 12 и 16 мм. По всей длине шланги имеют сплошную полосу, нанесенную несмываемой краской. На шлангах для горючих газов полоса имеет красный цвет, на шлангах для жидких горючих — желтый цвет и на шлангах для кислорода — голубой цвет. Длина шлангов для газосварочных постов должна быть 8—20 м и в крайних случаях до 50 м, так как при длине более 20 м возрастают потери давления в шлангах. При эксплуатации поверхность шлангов должна предохраняться от проколов и повреждений. Проколы в шлангах могут вызвать не только утечку газов, но и взрыв. В случае разрыва шланга или загорания необходимо немедленно погасить пламя горелки или резака, а затем закрыть вентили баллонов. Крепят шланги к горелкам, резакам и редукторам с помощью специальных хомутиков или, как исключение, с помощью проволочных закруток.

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 358. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |