Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Природа и механизм образования холодных трещин при сварке плавлением.

Трещины являются наиболее опасным дефектом сварных соединений. Появление трещины в большинстве случаев фактически означает начало разрушения сварной конструкции. Возникающие в сварных соединениях трещины, исходя из температурного интервала и природы их образования, можно разделить на три группы: горячие (кристаллизационные), холодные и ламелярные. Холодные трещины образуются по окончании сварки или после наложения отдельных слоев (валиков) шва, когда температура в зоне сварного соединения оказывается ниже 150 – 250 °С. Трещины возникают преимущественно в зоне термического влияния и реже - в металле шва сталей, имеющих после сварки закалочные структуры. При этом трещины могут появляться по истечении некоторого времени после остывания сварного соединения и затем медленно, на протяжении нескольких часов и даже суток, распространяться в металле. По своему расположению трещины могут быть продольными и поперечными, не всегда выходить на поверхность, закрытыми и небольшой протяженности. Холодные трещины отличаются от горячих, прежде всего тем, что они неокисленные, менее разветвленные и менее раскрытые. Механизм образования холодных трещин можно описать следующим образом. В процессе охлаждения металла после сварки в зоне термического влияния закаливающихся сталей образуются в заметном количестве структуры мартенсита и бейнита, а также сложное напряженное состояние, обусловленное суммированием сварочных и структурных напряжений. Такие закалочные структуры, особенно на участке перегрева, отличаются хрупкостью и, как следствие, низкой сопротивляемостью раскрытию и распространению трещин. Известно, что критическое напряжение, требуемое для развития и вывода из «зародышевого» состояния трещины, у хрупких и малопластичных металлов в несколько раз меньше, чем у материалов, способных к пластической деформации. Таким образом, структура сварного соединения, содержащая в зоне термического влияния хрупкую фазу, готова к восприятию и развитию трещин в случае их зарождения и образования в местах залегания фазы.  Одновременно с формированием закалочных структур и растягивающих напряжений в процессе сварки происходит насыщение расплавленного металла водородом, являющимся продуктом разложения попадающей в зону сварки влаги. В зависимости от типа и марки применяемых электродов и условий сварки концентрация диффузионного водорода в металле шва составляет от 1 до 40 мл/100 г (в основном металле диффузионной водород практически отсутствует). В результате перемещения диффузионного водорода из металла шва в основной металл его содержание в зоне термического влияния вблизи линии сплавления оказывается повышенным.Здесь диффузионный водород, попадая в микропустоты, которыми могут быть дислокационные узлы и другие несовершенства кристаллического строения металла, поверхности частиц твердых включений и второй фазы (карбидов, нитридов, сульфидов и пр.), выделяется из раствора и превращается из атомарного в молекулярный. Вследствие постоянного дальнейшего притока диффундирующего водорода в пустоты образуется водородный «пузырь», давление в котором с течением времени повышается и может достигать столь больших величин, при которых «пузырь» надрывается и даст начало локальной трещине (давление молекулярного водорода в «пузыре» при нормальной температуре может достигать нескольких тысяч МПа). Зарожденная водородным «пузырем» трещина в случае ее образования в хрупких напряженных закалочных структурах получает свое развитие в благоприятных для этого условиях и может распространяться в холодном металле вплоть до выхода на поверхность. Из изложенного становится очевидным, что для образования холодных трещин в сварном соединении должны существовать следующие условия: а) в зоне термического влияния (или металле шва) при охлаждении должны образовываться хрупкие закалочные структуры (мартенсит, бейнит), чувствительные к водороду; б) в зоне сварного соединения должен быть определенный минимум диффузионного водорода, источником которого является главным образом металл шва; в) на участке сварного соединения должны действовать растягивающие остаточные напряжения. Охрупчивание зоны термического влияния в результате фазового превращения зависит от химического состава стали и применяемого термического цикла сварки, который может выражаться, например, временем охлаждения t8/5 в интервале температур 800 – 500 °С. Чувствительность к охрупчиванию конструкционных низколегированных и легированных сталей в первом приближении можно определить путем расчета углеродною эквивалента по формуле: Cэкв = C + Mn / 6 + (Cr + Mo + V)/ 5 + (Ni + Cu)/ 15, % Стали с Сэкв>0,40-0,45% следует считать чувствительными к образованию хрупких закалочных структур и, как следствие, имеющими предрасположенность к образованию холодных трещин при сварке. Для оценки чувствительности сталей к образованию холодных трещин с учетом трех обозначенных выше факторов (наличия малопластичной структуры, повышенного содержания водорода и остаточных напряжений) применяют параметрическое уравнение Рс = Pсм+ H / 60 + δ/ 600, где Рс - параметр, характеризующий склонность стали к образованию холодных трещин; Рсм - коэффициент, характеризующий охрупчивание металла вследствие структурных превращений; Н - количество диффузионного водорода в металле шва, установленного путем измерения с применением глицерина, мл/100 г; δ - толщина свариваемого металла, мм. Коэффициент Рсм определяют по формуле Pсм = C + Si/30 + Mn/20 + Cu/20 + Ni/60 + Cr/20 + Mo/15 + V/10 + 5B. Если Pс ≥ 0,3, то сталь склонна к образованию холодных трещин при дуговой сварке. Многие стали, особенно конструкционные высокой прочности и теплоустойчивые, при ручной дуговой сварке склонны к образованию холодных трещин. Предотвратить их образование можно следующими мерами: а) снижением общей жесткости сварного узла или конструкции (что обычно требует серьезного изменения конструктивных решений, которые трудно осуществить); б) снижением содержания диффузионного водорода в металле шва посредством максимального уменьшения количества влаги, способной попадать в зону дуги при сварке (высокотемпературная прокалка электродов с основным покрытием перед сваркой с последующим размещением их в термопеналах и пеналах-термосах, тщательная очистка свариваемых кромок и прилегающего к ним металла от ржавчины и других загрязнений и пр.), связыванием образующегося при сварке водорода в нерастворимые в жидкой стали соединения, например фтористый водород, использованием продолжительного (10-12 ч) нагрева сварных соединений при температуре 150 - 200°С непосредственно после окончания сварки (термического отдыха), способствующего выходу водорода в окружающую атмосферу; в) применением технологии сварки, исключающей получение в недопустимом количестве хрупких закалочных структур за счет снижения скорости охлаждения металла шва и зоны термического влияния после сварки, что достигается (посредством увеличения эффективной погонной энергии, а также подогревом металла и контролем теплового режима сварки.

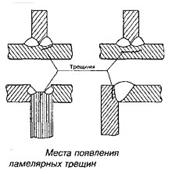

Вероятность образования ламелярных трещин может быть снижена, например, путем уменьшения объема расплавленного металла (сечения шва) за счет уменьшения угла разделки кромок и катета шва, а также путем применения рациональных типов и форм сварных соединений.

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 599. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Ламелярные трещины могут возникать в зоне сварного соединения, когда металл подвергается нагружению в направлении, перпендикулярном к плоскости проката. Такие трещины появляются, преимущественно, на границе зоны термического влияния или в основном металле при сварке тавровых и угловых соединений из листового проката повышенной толщины.Трещины имеют ступенчатую (каскадную) форму и в большинстве случаев располагаются параллельно поверхности листа. Образованию ламелярных трещин способствуют малая пластичность металла в направлении толщины листа и действие растягивающих напряжений, вызываемых конструктивной жестокостью сварного узла и усадочной силы. Признак большей склонности стали к образованию ламелярных трещин является высокое содержание серы, а также химическая неоднородность металла по толщине проката.

Ламелярные трещины могут возникать в зоне сварного соединения, когда металл подвергается нагружению в направлении, перпендикулярном к плоскости проката. Такие трещины появляются, преимущественно, на границе зоны термического влияния или в основном металле при сварке тавровых и угловых соединений из листового проката повышенной толщины.Трещины имеют ступенчатую (каскадную) форму и в большинстве случаев располагаются параллельно поверхности листа. Образованию ламелярных трещин способствуют малая пластичность металла в направлении толщины листа и действие растягивающих напряжений, вызываемых конструктивной жестокостью сварного узла и усадочной силы. Признак большей склонности стали к образованию ламелярных трещин является высокое содержание серы, а также химическая неоднородность металла по толщине проката.