Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Структура и свойства ЗТВ сварных соединений, полученных при дуговой сварке конструкционных низкоуглеродистых и низколегированных сталей.Зона термического влияния (ЗТВ) - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке. Структура металла шва определяется химическим составом и условиями охлаждения шва, а также технологией сварки. В многочисленном шве вследствие происходящей термообработки предыдущих слоев при наложении последующих образуется мелкозернистая структура. В однослойных швах, выполненных при высокой погонной энергии, шов имеет более грубое столбчатое строение, однако хорошая защита при сварке, например при сварке под флюсом, обеспечивает повышенную чистоту и высокое качество. Тем не менее стремятся обеспечить мелкозернистую структуру, имеющую высокие пластические свойства и вязкость металла шва, для чего легируют наплавленный металл элементами, измельчающими зерна (титаном, алюминием и др.) путем введения их в покрытие или в металл электрода.

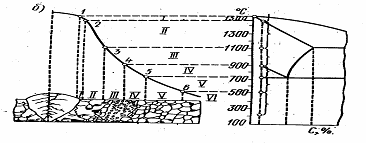

1. Участок, называемый зоной сплавления при сварке - узкая полоса на границе основного металла и металла шва с частично оплавившимися зернами металла. В ней происходили процессы диффузии, т.е. проникания наплавляемого металла в основной и наоборот, и их сплавление. Химический состав этого участка отличается от состава наплавленного и основного металла. Ширина участка небольшая, 0,1 - 0,4 мм, и меняется в зависимости от нагрева и состава металла. Свойства этого участка имеют большое значение для работоспособности сварного соединения. 2. Участок перегрева ограничен со стороны основного металла температурой нагрева примерно 1100°С. На нем происходит рост зерна, процесс последующей перекристаллизации еще не наступил, металл имеет крупнозернистое строение, иногда с видманштеттовой структурой. Ширина участка 1 - 3 мм, вязкость металла на этом участке понижается примерно на 25% и более.  3. Участок нормализации шириной 1,2 - 4 мм, ограничен температурой нагрева немного выше температуры Ас3 (около 850°С) и температурой 1100°С. На этом участке образуется мелкозернистая структура и механические свойства его наиболее высокие. 4. Участок неполной перекристаллизации, подвергаемый при сварке нагреву от температуры Ас3 до Ас1 (для низкоуглеродистой стали примерно 850 - 725°С). На нем имеются зерна основного металла, не изменившиеся при нагреве, и одновременно зерна металла, образовавшиеся при перекристаллизации. 5. Участок рекристаллизации, наблюдаемый при сварке металла, подвергавшегося пластической деформации (обработке давлением). При температуре 450 - 700°С из обломков зерен, образовавшихся при холодной обработке давлением, зарождаются и вырастают новые зерна; металлу возвращаются прежние механические свойства, бывшие до пластической деформации. На участке возможен процесс старения, заключающийся в выделении избыточных С и N в виде карбидов и нитридов, что сопровождается повышением прочности и снижением пластичности. 6. Участок, расположенный в зоне нагрева при сварке до температуры 200 - 400°С. Характеризуется появлением синего цвета побежалости на поверхности металла. При сварке низкоуглеродистой стали с повышенным содержанием 02, N2 и Н2 на этом участке наблюдается падение ударной вязкости, что по-видимому объясняется старением металла, в процессе которого происходит выпадение нитридов, карбидов и выделение водорода, снижающих вязкость металла. В металле с нормированным содержанием указанных элементов этого снижения не наблюдается. Указанные выше размеры участков могут меняться в зависимости от способа сварки (покрытыми электродами, под флюсом, в среде защитных газов, электрошлаковой и газовой сварки), а также от химического состава основного и электродного металла и погонной энергии сварки. |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 477. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Околошовная зона разделяется на несколько участков:

Околошовная зона разделяется на несколько участков: