Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Зоны сварного соединения. Определение зон по ГОСТ 2601 и общая характеристика.

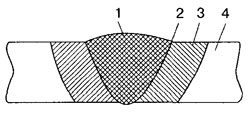

В сварных соединениях, выполненных дуговой сваркой плавящимся электродом, выделяют три зоны: Металл шва - сплав, образованный расплавленным основным и наплавленным металлами. При ручной дуговой сварке покрытыми электродами наплавленный металл - это переплавленный металл электродного стержня и содержащихся в покрытии металлических добавок; Зона сплавления - зона частичного оплавившихся зерен на границе основного металла и металла шва;

Зона термического влияния (ЗТВ) - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке. Эта зона нагрева возникает из-за того, что теплота сварочной дуги распространяется не только на шов, но и вследствие теплоотвода на прилегающий ко шву основной металл.

Строение сварного соединения Металл шва; 2 - зона сплавления; 3 - зона термического влияния; 4 - основной металл.

По ГОСТ 2601: Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации. Зона сплавления- зона частично сплавившихся зерен на границе основного металла и металла шва. ЗТВ - участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке. Основной металл -металл подвергающихся сварке соединяемых частей.

Понятие технологии сварки плавлением. Принципиальный состав технологического процесса дуговой сварки.

Способы сварки плавлением обычно классифицируются по трем признакам: источнику нагрева металла; способу защиты расплавленного металла от окружающей атмосферы; степени механизации процесса сварки. В зависимости от источника нагрева металла способы сварки плавлением делятся на следующие: дуговая сварка (источник нагрева металла – свободно горящая между электродом и изделием электрическая дуга); плазменная сварка (источник нагрева металла – сжатая электрическая дуга, через которую со сверхзвуковой скоростью продувается газ, приобретающий свойства плазмы); электрошлаковая сварка (источник нагрева металла – расплавленный флюс (шлак), по которому протекает электрический ток); электронно-лучевая сварка (источник нагрева металла – кинетическая энергия электронов, движущихся в вакууме под действием мощного электрического поля); лазерная сварка (источник нагрева металла – луч оптического квантового генератора (лазера) в световом или инфракрасном диапазоне); газовая сварка (источник нагрева металла – высокотемпературное пламя, образующееся при сгорании газа в смеси с кислородом). Первые пять способов иногда называют способами электрической сварки плавлением. Последний относят к газопламенной обработке металлов, поскольку электрическая энергия для его осуществления не используется. Наиболее распространенной среди способов сварки плавлением является дуговая сварка. Для получения качественного сварного соединения расплавленный металл в процессе сварки необходимо защищать от окружающей атмосферы. В зависимости от применяемой защиты различают следующие способы сварки: покрытыми электродами (роль защиты выполняет покрытие электрода, разлагающееся при нагреве); под флюсом (защита осуществляется с помощью специального порошка (флюса), который подается в зону сварки из бункера); в защитных газах (защита осуществляется с помощью газа, который, как правило, подается через сопло сварочной горелки); порошковой проволокой (функцию защиты выполняет предварительно засыпанный в трубчатую сварочную проволоку порошок, который при нагреве разлагается с образованием газа и шлака); в вакууме (расплавленный металл изолирован от окружающей атмосферы вакуумом, который создается в камере, где осуществляется сварка). Для каждого способа сварки в классификации по источнику нагрева применяется тот или иной способ защиты. Для дуговой сварки могут применяться все пять способов защиты расплавленного металла от атмосферы. Электронно-лучевая сварка выполняется только в вакууме, электрошлаковая – только под флюсом, плазменная – только в защитных газах. Еще одним признаком классификации, который чаще всего используется применительно к дуговой сварке, является степень механизации процесса. В процессе сварки к основным операциям относятся подача электрода или проволоки в зону сварки и перемещение дуги вдоль свариваемых кромок. Если обе операции выполняются сварщиком вручную, сварка называется ручной. Если механизирована подача проволоки, сварку называют механизированной или полуавтоматической. Если механизированы обе операции – подача проволоки и перемещение дуги, сварку называют автоматической.Таким образом, полное название известного способа ручной сварки будет следующим: ручная дуговая сварка покрытыми электродами. В полное название включены все три признака классификации: по степени механизации – ручная; по способу защиты – покрытыми электродами; по источнику нагрева – дуговая

|

|||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 464. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |