Санітарні вимоги до технологічних процесів

Всі процеси приймання, переробки і зберігання молока і молочних продуктів повинні проводитися в умовах ретельної чистоти і охорони їх від забруднення і псування, а також від попадання в них сторонніх предметів і речовин.

Молочна продукція повинна вироблятися строго відповідно до нормативної документації, що діє.

Відповідальність за дотримання технологічних інструкцій покладається на майстрів, технологів, зав. виробництвом і начальників цехів (ділянок).

Підприємства не повинні приймати молоко без довідок, що представляються щомісячно органами ветеринарного нагляду, про ветеринарно-санітарне благополуччя молочних ферм і підприємств (комплексів) по виробництву молока на промисловій основі, а від індивідуальних здавальників – не рідше за 1 раз в квартал.

Що поступають для переробки молоко, вершки, допоміжна сировина і матеріали повинні відповідати вимогам відповідних Гостів і технічних умов.

Молоко з господарств, неблагополучних по захворюваннях тварин бруцельозом і туберкульозом, повинне прийматися за наявності спеціального дозволу органів ветеринарного і санітарно-епідеміологічного нагляду в знешкоджуваному вигляді відповідно до «Санітарних і ветеринарних правил для молочних ферм, колгоспів і радгоспів» і інструкціями ветеринарної служби.

У товарно-транспортній накладній на молоко або вершки з неблагополучних господарств має бути відмітка "пастеризоване" і вказана температура пастеризації.

Кожна партія молока або вершків з неблагополучних господарств перевіряється заводською лабораторією на ефективність пастеризації хімічним методом і може бути прийнята лише після здобуття негативної реакції на пероксидазу.

Асортимент продукції, що виробляється з цієї сировини, підлягає узгодженню з органами госсанэпиднадзора.

Молоко для виробництва дитячих молочних продуктів повинне поставлятися із спеціально виділених ферм за узгодженням з органами ветеринарного і госсанэпиднадзора і відповідати вимогам Госту на молоко, що заготовляється, вищого і I сортів.

При зберіганні сирого молока на заводі, що здійснює первинну обробку молока (фільтрація, охолоджування), повинні дотримуватися наступні правила:

- прийняте охолоджене молоко не повинне змішуватися з молоком, що зберігалося (охолодженим);

- молоко з кислотністю не більш 18 °Т, охолоджене до 4 °С, може зберігатися до відправки не більше 6 ч, а охолоджене до 6 °С - не більше 4 год.

При тривалості транспортування молока до 10 год, воно повинне відвантажуватися з температурою не вище 6°С; при тривалості транспортування молока до 16 год, воно має бути охолоджене до температури не вище 4 °С.

Пастеризацію молока на цих заводах проводять у випадках:

- вступи молока з кислотністю 19 – 20 °Т (градусів Тельвіна);

- необхідності зберігання молока більше 6 год;

- тривалість транспортування молока на міський молочний завод, що перевищує терміни, вказані вище.

Для зберігання сирого і пастеризованого молока мають бути передбачені окремі танки, а для подачі молока - окремі молокопроводи.

Танки для зберігання сирого і пастеризованого молока мають бути промаркированы.

Сепарація молока, нормалізація і гомогенізація молока і вершків повинні вироблятися перед пастеризацією. Допускається проведення гомогенізації після пастеризації при температурі не нижче 60 °С. В разі сепарації пастеризованого молока отримані вершки, знежирене молоко або нормалізована суміш підлягають додатковій пастеризації.

Перед пуском охолоджувальних для пастеризації установок апаратник повинен перевірити: наявність в приладах термограммной паперу і чорнила для запису, справність роботи клапана повернення недопастеризованного молока, вузлів приладів, що пишуть, а також системи авторегулювання температури пастеризації молока.

На термограмі контролю температури пастеризації апаратник протягом кожного робочого циклу чорнилом повинен відзначати: своє прізвище, типа і N пастеризатора, дату, найменування продукту, для якого пастеризується молоко, час початку і закінчення роботи, хід технологічного процесу (етапи миття, дезинфекція, пастеризація молока з поясненням причин відхилень від встановленого режиму).

Термограми повинні аналізуватися лабораторією і зберігатися в ній протягом року. Відповідальність за їх збереження несе начальник ОТК (зав. лабораторією).

За відсутності контрольно-реєструючих приладів контроль за температурою пастеризації повинні здійснювати апаратники (кожну годину, виробляючи виміри температури і роблячи відповідні записи в журналі) і лабораторія (3 – 4 рази в зміну).

Ефективність пастеризації повинна контролюватися мікробіологічним методом відповідно до "Інструкції по мікробіологічному контролю виробництва на підприємствах молочної промисловості", а також хімічним методом по Госту 3623 «Молоко і молочні продукти. Методи визначення пастеризації».

Контроль ефективності пастеризації молока на кожному пастеризаторі проводиться мікробіологічним методом не рідше за 1 раз в 10 днів незалежно від якості готової продукції. Пастеризація вважається ефективної за відсутності бактерій групи кишкових паличок в 10 см3 молока і загальній кількості бактерій до 10.000 в 1 см3 молока.

Визначення ефективності пастеризації хімічним методом (ферментні проби) повинне проводитися з кожного резервуару після його наповнення пастеризованим молоком.

На переробку або на розлив молоко може бути направлене лише після здобуття негативної реакції на фосфатазу.

Ефективність теплової обробки на лінії стерилізації молока повинна контролюватися не рідше два раз на тиждень шляхом визначення промислової стерильності.

Після пастеризації молоко або вершки охолоджують до температури (4 + 2) °С і направляють на розлив. Максимальний термін допустимого зберігання пастеризованого молока до розливу складає не більше 6 год.

В разі виробничої необхідності зберігання пастеризованого молока в резервуарах до розливу більше 6 год при (6 + 2) °С його направляють на повторну пастеризацію перед розливом, або може бути відповідно скорочений загальний термін допустимого зберігання готового продукту на підприємстві.

Контроль сировини, що поступає, готової продукції, технологічних процесів і санітарно-гігієнічних умов виробництва повинен здійснюватися лабораторією підприємства відповідно до «Інструкції по мікробіологічному контролю виробництва на підприємствах молочної промисловості» і «Інструкції по технохимическому контролю на підприємствах молочної промисловості».

| Розробка технологічної лінії з виробництва кисломолочної продукції в умовах ТОВ «Кедр» Петропавлівського району Дніпропетровської області

| 9. ЕКОНОМІЧНА ЧАСТИНА

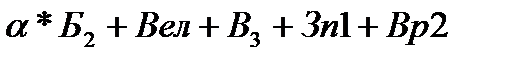

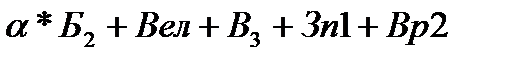

Розраховуємо річний економічний ефект від впровадження у лінію, що проектується удосконаленого сеапаратора молокоочисника замість промислового варіанту. В результаті впровадження в лінію удосокналеного варіанту сеапаратора значно знизиться собівартість продукції. Річна економія від зниження собівартості продукції при незмінному її валовому виробництві розраховується за формулою:

Ep=C1B-C2B (9.1)

де C1 – собівартість продукції при впровадженні в лінію промислового варіанту сепаратора, грн./т;

C2 – собівартість продукції при впровадженні в лінію удосконалення, грн./т;

B – валове виробництво продукції за рік, кг.

C1= [  ]/В (9.2) ]/В (9.2)

де  = 15 % - норма відрахувань на амортизацію; = 15 % - норма відрахувань на амортизацію;

Б – балансова вартість машини, грн.;

Вел – вартість електроенергії, грн.;

В3 – вартість продукції, що переробляється, грн.;

Зn1 – заробітна плата, грн.;

Вр1 – затрати на ремонт і обслуговування, грн..

C1= [0,15*14840+939,8+13554000+1600+1285]/3012000=4,873 грн/кг

Собівартість продукції при впровадженні в лінію удосконалення розрахуємо за формулою:

C2= [  ]/В (9.3) ]/В (9.3)

де Б2 – вартість спроектованого вузла, грн.

Б2= Вм+Вв+Вд (9.4)

де Вм – вартість матеріалу, грн.;

Вв –вартість виготовлення, грн.;

Вд – вартість куплених деталей, грн..

Б2= 1415+745+765=2925 грн.

C2= [0,15*2925+939,8+13554000+1300+320 ]/3012000=4,172 грн/кг.

Ep= (4,873-4,172)* 3012,000= 2111,8 грн.

9.1. Висновки

В результаті проведених розрахунків бачимо, що розробка та впровадження в технологічну лінію удосконалення має сенс, так як зменшаться затрати на електроенергію, заробітну плату і ремонт та технічне обслуговування машини. Крім того, від впровадження удосконалення річний економічний ефект складатиме 2111,8 грн.

ВИСНОВКИ ТА ПРОПОЗИЦІЇ

| Розробка технологічної лінії з виробництва кисломолочної продукції в умовах ТОВ «Кедр» Петропавлівського району Дніпропетровської області

| Якісне харчування має важливе значення для життєдіяльності людини, тому в останні роки особлива увага звертається на удосконалення технології виробництва, впровадження більш технологічного обладнання.

Переробка сировини у місцях збирання забезпечує використання додаткових сировинних ресурсів завдяки зниженню витрат при транспортуванні. Також раціонально використовується сировина, прискорюються темпи розвитку виробництва, підвищується якість продукції і знижується її собівартість. Значення переробки у господарстві не обмежується одержанням прибутку від реалізації готової продукції. У господарствах залишаються різні відходи переробки, які використовують на кормові цілі.

В дипломному проекті ми розглянули існуючи техноллогії виробництва кефіру. Виходячи з можливостей господарства обрали технологію виробництва кефіру резервуарним способом.

Згідно вибраної технології та виходячи з можливостей господарства в забезпеченні сировиною ми підібрали необхідне технологічне обладнання та розраховали його необхідну кількість для забезпечення процесу.

Проаналізувавши перваги та недоліки вибраного обладнання ми запропонували удосконалену конструкцію сепаратора молокоочисника ОМА-3М. А саме замінили заводську його станину на більш просту, в якій привід барабану здійснюється напряму від електродвигуна через гідромуфту. Здійснивши дане удосконалення зменшиться матеріалоємкість конструкції та забезпечити плавність запуску сепаратора.

Виходячи з вище сказаного потрібно впровадити у виробництво розроблену конструкцію сепартора.

Ще ми розрахували величину затрат на удосокналення сепаратора, в результаті проведених розрахунків ми побачили, що удосконалення має

сенс, так як зменшаться затрати на ремонт та технічне обслуговування машини. Крім того, від впровадження удосконалення річний економічний ефект складатиме 2111,8 грн.

З такою метою ми виконали проектування технологічної лінії з виробництва кисломолочної продукції продуктивністю 12 тон на добу.

Так, як господарство займається розведенням ВРХ молочного напрямку, то в майбутньому можливо розширити виробництво.

БІБЛІОГРАФІЧНИЙ СПИСОК

1. | Розробка технологічної лінії з виробництва кисломолочної продукції в умовах ТОВ «Кедр» Петропавлівського району Дніпропетровської області

| Беляєв А.Н. Механізація виробництва кисломолочних напоїв резервуарним способом – Вид-во «Харчова промисловість», 1964

2. Беляєв А.Н. Технологічне устаткування для виробництва кисломолочних напоїв резервуарним способом. – Вид-во «Харчова промисловість», 1970

3. Богданова Г.І., Новоселова Л.Ф. Досвід виробництва кефіру резервуарним способом. – М.: Центіпіщпрм, 1965

4. Глазачев В.В. Виробництво кисломолочних продуктів. – М.: Піщепроміздат, 1960

5. Крусь Г.Н. і ін. Технологія молока і молочних продуктів / Г.Н. Крусь, А.Г. Храмцов, З.В. Волокитіна, С.В. Карпичев; Під ред. А.М. Шалигиной. – М.: Колос, 2006. – 455 с.

6. Курочкин А.А., Ляшенко В.В. Технологічне устаткування для переробки продукції тваринництва / Під ред. В.М. Баутіна. – М.: Колос, 2001. – 440 с.

7. Основи проектування і будівництва переробляючих предпритий. / Гордєєв А.С., Завражнов А.І., Курочкин А.А., Хмиров В.Д., Шабурова Г.В. / під ред. Завражнова А.І. – М.: Агроконсалт, 2002 – 492 с.

8. Шершнева В.І., Беляєв А.Н. Удосконалення виробництва кисломолочних напоїв резервуарним способом. – М.: Центіпіщпрм, 1962

9. Шидловськая в.п. Органолептичні властивості молока і молочних продуктів. Довідник. – М.: Колос, 2000. – 280 с.

ДОДАТКИ

|

Сепаратор молокоочисник

ОМА-3М

|

ОБОЗНАЧЕНИЯ До МАШИННО-АПАРАТНОЇ СХЕМИ ТЕХНОЛОГІЧНОЇ ЛІНІЇ ВИРОБНИЦТВА КЕФІРУ

1. Танк молокохранительный В2-ОМГ-10

2. Насос відцентровий НМУ-6

3. Бак балансування

4. Відцентровий насос для молока

5. Пластинчастий пастеризатор

6. Пульт автоматичного контролю і регулювання теплової обробки молока

7. Обхідний клапан

8. Молокоочисник ОМА-3М

9. Гомогенізатор А1-ОГМ

10. Танк Г6-ОПБ-1000 для витримки пастеризованого молока

3, 4, 5, 6, 7, 8, 9, 10 – входять до складу установки ОПЛ-5

11. Танк двостінний ОТК-6 для квашення молока

12. Змішувач для закваски

13. Фасувально-пакувальний автомат М6-ОПЗ-Е

14. Триходовий кран

ОБОЗНАЧЕНИЯ До МАШИННО-АПАРАТНОЇ СХЕМИ ЦЕХУ ВИРОБНИЦТВА КЕФІРУ

1. Резервуари для зберігання молока В2-ОМГ-10

2. Насос відцентровий для молока НМУ-6

3. Бак балансування

4. Відцентровий насос для молока

5. Пластинчастий пастеризатор

6. Молокоочисники ОМА-3М

7. Гомогенізатор А1-ОГМ

8. Танк Г6-ОПБ-1000 для витримки пастеризованого молока

9. Резервуари двостінні для кисломолочних напоїв ОТК-6

10. Бойлер

11. Насос для гарячої води

3, 4, 5, 6, 7, 8, 10, 11 - входять до складу ОПЛ-5

12. Пульт автоматичного контролю і регулювання теплової обробки молока

13. Фасувально-пакувальний автомат М6-ОПЗ-Е

|

]/В (9.2)

]/В (9.2) = 15 % - норма відрахувань на амортизацію;

= 15 % - норма відрахувань на амортизацію; ]/В (9.3)

]/В (9.3)