Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Розрахунок ступеня завантаження технологічного обладнанняСтупінь завантаження технологічного устаткування визначають по формулі (6.4):

Кзаг = Мсм/ (q*n*ксм*Тсм)*100%, (6.4)

Мсм – кількість сировини, що переробляється, в зміну, кг; q – продуктивність машини, кг/год; n – кількість насосів; ксм – коефіцієнт, що враховує використання часу зміни, 0,8; Тсм – час робочої зміни, 12 год. Тоді ступінь завантаження насоса НМУ-6 за зміну складе

Кзаг = 6009/(6000*1*0,8*12)*100 % = 10,4 %

Таким чином, молоко перекачується насосом НМУ-6 за 1,015 години, після чого воно піддається подальшій технологічній обробці, а насос промивається відповідно до інструкції, сушиться і використовується в міру необхідності в інших технологічних лініях даного цеху вироблення кисломолочної продукції. Необхідно також враховувати, що міра загального завантаження машини складається зі всіх його завантажень в різних технологічних лініях даного цеху, тому не варто рахувати міру завантаження НМУ-6, що вийшла, рівну 10,4 % нікчемно малою. Надалі молоко поступає на обробку в охолоджувальну для пастеризації установку ОПЛ-5. Користуючись формулою (6.3), знайдемо час роботи даної установки, знаючи, що її продуктивність 5000кг/год:

Тр = 6009/5000*1 = 1,2 год. Ступінь завантаження установки визначимо по формулі (6.4):

Кзаг = 6009/(5000*1*0,8*12)*100 % = 12,5 %

Надалі молоко поступає в двостінний танк ОТК-6, куди насосом НРМ-2 подається закваска. Технологічний процес вимагає квашення сировини в апараті до необхідного рівня кислотності (80 – 100 0Т), а потім його дозрівання в перебігу 6 годин. Робоча ємкість даного резервуару складає 6000 л, повна ємкість – 6200 л. У даній технологічній лінії використовується чотири таких танка, що пов'язане з необхідністю тривалої обробки резервуару після фасовки продукту, а також наявністю резервних можливостей для подальшого збільшення випуску продукції в цеху. Ступінь завантаження резервуару визначимо по формулі (6.4):

Кзаг = 6009/(1000*1*0,8*12)*100 % = 62,6 %

де 1000 – умовна продуктивність ОТК-6 в годину, оскільки 6000 кг молока витримуються в ньому 6 годин. Закваска подається насосом НРМ-2 із заквашувальної відразу в танк. Користуючись формулою (6.3), знайдемо час його роботи, знаючи, що продуктивність НРМ-2 250 кг/год, і кількість перекачуваної закваски складає 50 кг:

Тр = 50/250*1 = 0,2 години

Ступінь завантаження насоса визначимо по формулі:

Кзаг = 50/(250*1*0,8*12)*100 % = 2,08 %

Готова продукція розфасовується за допомогою фасувально-пакувального автомата М6-ОПЗ-Е. Годинна продуктивність такого автомата розраховується по формулі (6.5):

В = 60*В1*gy*ky, (6.5)

де В – продуктивність устаткування, кг/год; В1 – продуктивність автомата, упаковок/хв; gy – маса продукту в одній упаковці, кг; ky – коефіцієнт, що враховує допустиме відхилення маси продукту, що дозується (ky = 1,02). Знаючи продуктивність автомата (25 упаковок/хв), масу продукту в одній упаковці (1 кг), отримуємо:

В = 60*25*1*1,02 = 1530 кг

Користуючись формулою (6.3), знайдемо час роботи автомата М6-ОПЗ-Е, знаючи, що його продуктивність 1530 кг/год:

Тр = 6000/1530*1 = 3,9 год.

Ступінь завантаження фасувального автомата визначимо по формулі (6.4):

Кзаг = 6000/(1530*1*0,8*12)*100 % = 40,8 %

Таким чином, в ході розрахунків часу роботи машин і міри їх завантаження видно, що дана технологічна лінія відповідає вимогам технологічного процесу вироблення кефіру 3,2 % жирності, а також має високих потенціал для розширення обсягів виробництва.

Висновки

При написанні даного розділу дипломного проекту нами було розраховано витрати сировини та вихід готової продукції, а також приведені розрахунки ступеню завантаження та кількості обладнання.

КОНСТРУКТОРСЬКА РОЗРОБКА

При виробництві молочнокислої продукції велике значення має очистка молочної іировини від сторонніх домішок, тому метою нашої конструкторської розробки є зпрощення конструкції сепаратора молокоочисника ОМА-3М, а саме необхідно змінити конструкцію станини цього сепаратора. 9.2. Удосконалення конструкції сепаратора молокоочисника ОМА-3М Удосконалення сепаратора молокоочисника ОМА-3М полягало в тому щоб спростити його конструкцію, а тим самим звести затрати на його тенічне обслуговування до мінімуму, як наслідок скоротиться час що відводиться на його технічне обслуговування та ремонт. В конструкції сепаратора нами було змінено його станину. Замість станини складної конструкції в якій було встановлено редуктор . що знаходився в масляній ванні ми встановили прямий привід від електродвигуна через гідродинамічну муфту, що дозволило уникнути додаткових витрат на виготовлення шестерен редуктора та на мастило, а також встановивши гідродинамічну муфту ми тим самим забезпечили плавність ходу привідного валу. Що значно сказується на динаміці самої машини.

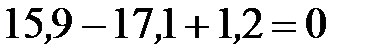

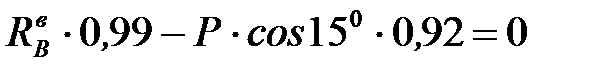

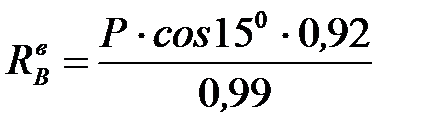

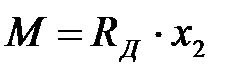

9.3. Розрахунок привідного валу наміцність Виконаємо розрахунок валу машини на міцність. Розрахункова схема та епюри навантажень валу приведені на рис. 7.1. Визначимо опорні реакції в горизонтальних площинах:

Будуємо епюру згинальних моментів відносно вісі Y. Переріз 2-2

, ,  Н·м; Н·м;

Переріз 1-1 При Визначимо опорні реакції у вертикальній площині:

Перевірка:

Рис. 7.1. Схема для розрахунку валу на міцність

Будуємо епюру згинальних моментів відносно вісі Х. Переріз 1-1

При

Переріз 2-2

При

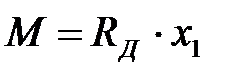

Визначимо сумарні згинальні моменти в найбільш навантажених перерізах:

Будуємо епюру крутних моментів:

Визначимо напруження в небезпечних перерізах валу:

а) нормальне напруження змінюється за симетричним циклом:

де

б) дотичні напруження змінюються за нульовим циклом, при якому амплітуда циклу

де

Визначимо коефіцієнт концентрації нормальних і дотичних напружень для розрахункового перерізу:

і і  – ефективні коефіцієнти концентрації напружень, приймаємо – ефективні коефіцієнти концентрації напружень, приймаємо  =1,4 і =1,4 і  =1,4; =1,4;

Тоді,

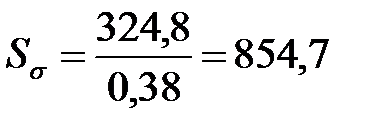

Визначаємо межі витривалості в розрахунковому перерізі валу:

де Відповідно:

Підставивши значення отримаємо:

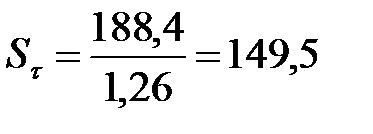

Визначаємо загальний коефіцієнт запасу міцності в небезпечному перерізі:

9.4. Висновки При написанні даного розділу дипломного проекту нами було проведено удосконалення сепаратора молокоочисника ОМА-3М, а саме було змінено конструкцію його приводу та станини, також було проведено перевірочні розрахунки привідного валу на міцність.

ОХОРОНА ПРАЦІ

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 507. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

;

;

.

. Н.

Н. ;

;

.

. Н.

Н. ;

;

;

;  , Н·м.

, Н·м. ,

,  Н·м.

Н·м. ;

;  , Н·м.

, Н·м. ,

,  Н·м.

Н·м.

.

. Н.

Н.

.

. Н.

Н. ;

;

, Н·м.

, Н·м. ,

,  Н·м.

Н·м. , Н·м.

, Н·м. ,

,  ,

,  Н·м.

Н·м. Н.

Н. Н.

Н. Н·м.

Н·м. Н·м.

Н·м. ,

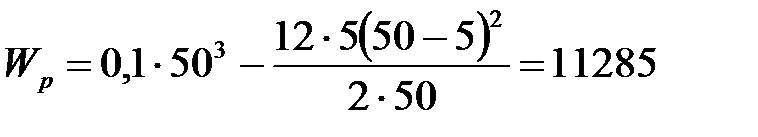

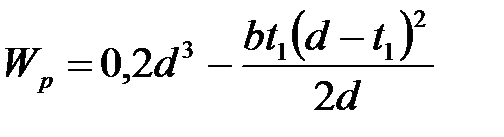

, – осьовий момент опору перерізу валу, мм3.

– осьовий момент опору перерізу валу, мм3. .

. мм3.

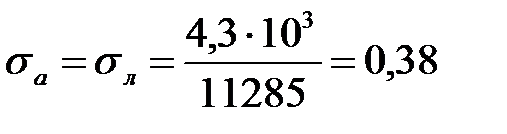

мм3. Н/мм2.

Н/мм2. дорівнює половині розрахункових напружень кручення

дорівнює половині розрахункових напружень кручення  :

: ,

, – крутний момент, Н·м;

– крутний момент, Н·м; .

. мм3.

мм3. Н/мм2.

Н/мм2. ;

; ,

, – коефіцієнт впливу абсолютних розмірів поперечного перерізу, приймаємо

– коефіцієнт впливу абсолютних розмірів поперечного перерізу, приймаємо  =0,77;

=0,77; – коефіцієнт впливу шорсткості;

– коефіцієнт впливу шорсткості; – коефіцієнт впливу поверхневого ущільнення, приймаємо

– коефіцієнт впливу поверхневого ущільнення, приймаємо  =1,6.

=1,6. .

. ;

;  ,

, і

і  – межі витривалості зразків при симетричному циклі згину та кручення, приймаємо

– межі витривалості зразків при симетричному циклі згину та кручення, приймаємо  Н/мм2.

Н/мм2. Н/мм2.

Н/мм2. ;

;  .

. ;

;  .

. .

. .

.