Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

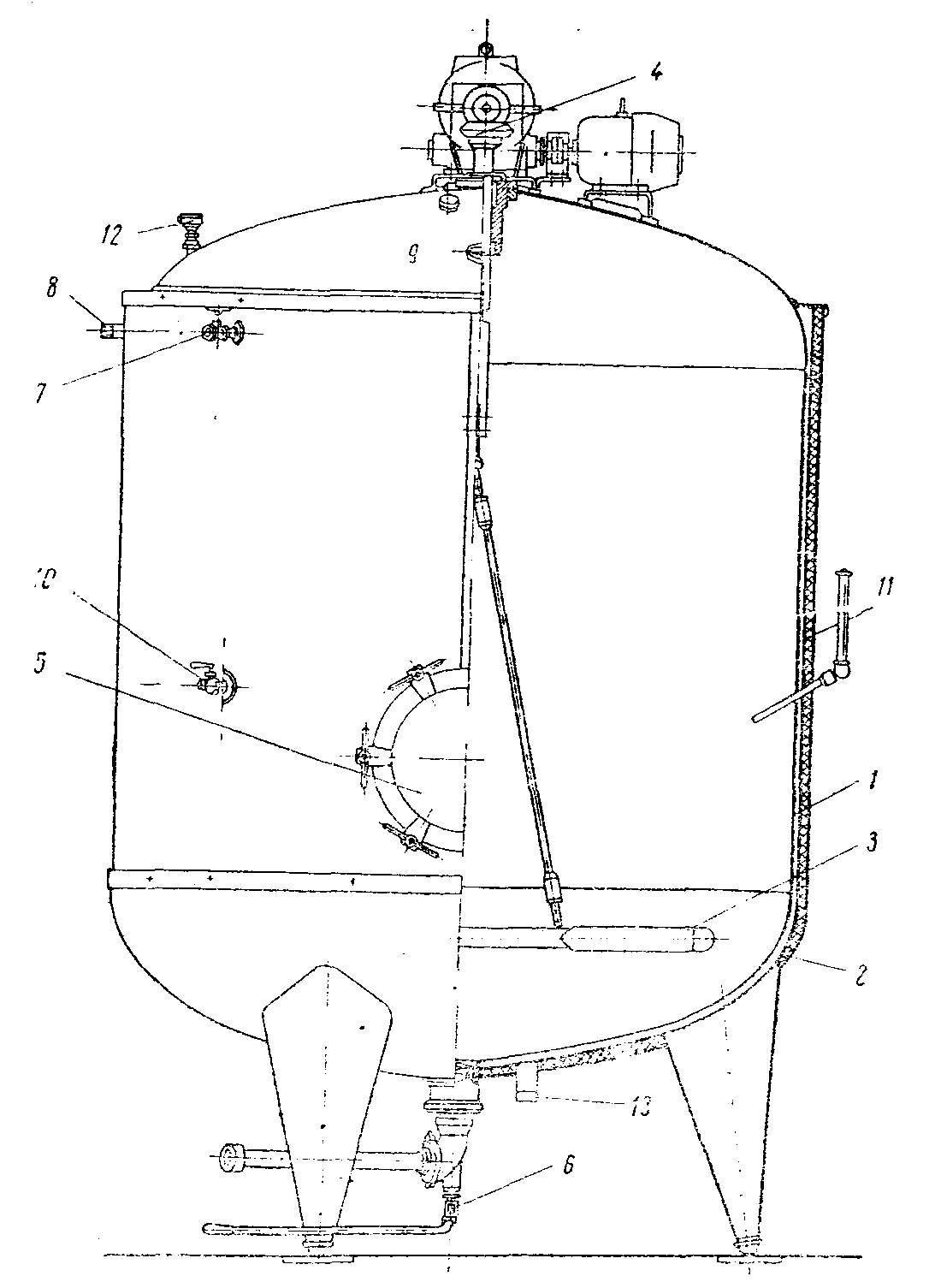

Технічна характеристика двостінного танка ОТК-6Резервуар: робоча ємкість, л – 6000 повна ємкість, л – 6200 внутрішній діаметр, мм – 1990 Зовнішній діаметр танка, мм – 2115 Діаметр штуцера для підведення хладагента, мм – 50 Діаметр патрубків для зливу води, що охолоджує, мм – 70 Товщина теплоізоляції, мм – 32 Діаметр люка, мм – 500 Електродвигун АТ-32-4: потужність, кВт – 1 число обертів за хвилину – 1410 Габарити, мм – 2235х2280х3100 Маса, кг – 2140

Рис. 5.9. Двостінний танк ОТК-6

Призначений для фасування продуктів в пакети з полімерних матеріалів. Складається з розливно-формувального блоку з механізмами зварки пакетів і пристрою для укладання пакетів в транспортні ящики. Робочі органи, окрім конвеєра, подачі і відведення ящиків для пакетів, мають пневмопривод, роботою якого керує командоаппарат. Конвеєр має електромеханічний привід. Розливно-формувальний блок має рулонотримач, на якому знаходиться рулон плівки, пристрої для вирівнювання і натягнення стрічки плівки, та друкувальний пристьрій, механізму поздовжньої зварки, поршневого дозатора з дозуючою трубою, механізму поперечної зварки і обрізання пакету. Поверхню плівки стерилізують бактерицидною лампою.  Автомат здійснює наступні операції: розмотує плівку з рулону, наносить на плівку дату і код молокозаводу, проводить бактерицидну обробку плівки, формує з неї рукав, зварює подозвжній і поперечний шви, наповнює пакет продуктом, відсисає з пакету повітря, зварює другий поперечний шов і одночасно відрізує пакет і відводить його на конвеєр, який подає пакети в ящик. Опорою при зварці подовжнього шва служить формувальна труба, до якої плівка притискається зварюючою голівкою з нагрівальним елементом. У нижній частині труби розміщені пружинячі розпірки, що надають рукаву зручну для поперечної зварки форму. Розпірки запобігають утворенню складок на поперечному шві. До верхньої частини формувальної труби підведена трубка від вакуумного пристрою для відсмоктування з пакету повітря. Дозування продукту в автоматі здійснюється поршневим дозатором зі всмоктуючим і нагнітаючим клапаном. Порція кефіру з дозатора по трубі дозування подається в пакет. Труба дозування поміщена у формувальну. Механізм зварки поперечного шва має дві губи – що зварює і притискну. Їх стискування забезпечується пневмоциліндром. До зварюючої

Привід конвеєра пакетів – пневматичний з храповим механізмом, конвеєра ящиків з готовою продукцією – електродвигуном через редуктор.

Технічна характеристика фасувально-пакувальний автомата М6-ОПЗ-Е Продуктивність, пакетів/хв – 2 і 25 Об'єм дози, л – 0,25; 0,5; 1 Точність дозування % дози: 0,25 л – ± 4 0,5 л – ± 3 1 л – ± 2 Плівка, мм: Товщина – 0,1 Ширіна – 320 Розміри пакету для дози (без продукту), мм: 0,25 л – 110х150 0,5 л – 175х150 1 л – 255х150 Тиск в пневмосистеме, МПа – 0,62 Витрата повітря, м3/год – 48 Потужність приводу, кВт – 22 Габаритні розміри, мм – 3240х2400х2580 Маса (без компресора), кг – 745

В даному розділі дипломного проекту нами було підібрано технологічне обладнанння необхідне для забезпечення протікання процесу, зроблено його короткий опис та представлено технічну характеристику.

ТЕХНОЛОГІЧНИЙ РОЗРАХУНОК

Норма витрати сировини є масою сировини в кілограмах, витраченої на вироблення 1 т готового продукту. Масу сировини, витраченої на здобуття 1 т готового продукту, розраховують по формулі:

Рс = 1000*rг * 100, (6.1)

де Рс – норма витрати сировини, кг на 1 т кефіру; rг, rс – масова доля жиру в готовому продукті і сировині %; n – гранично допустимі втрати %. Знаючи, що в даний цех поступає нормалізоване по жиру молоко, і жирність отримуваного продукту також дорівнює 3,2 %, знаходимо норму витрати сировини:

Рс = 1000*3,2*100 = 1001,5 кг

Для економічних розрахунків слід також враховувати норму закваски, яка складає 5 % маси заквашуваної суміші, тобто 50 кг на 1 т сировини. У даній технологічній лінії закваска поступає із заквашувальної, тому даний об'єм нами надалі враховуватися не буде. Дана технологічна лінія виробництва кисломолочних напоїв резервуарним способом розрахована на продуктивність 12 т в добу, отже витрата сировини в добу рівна:

12*1001,5 = 12,018 т (6.2) Розрахунок і підбір технологічного устаткування

З молокозберігального танка В2-ОМГ-10 молоко відцентровим насосом НМУ-6 подається в охолоджувально-пастеризаційну установку ОПЛ-5. 6.2.1. Розрахунок часу роботи технологічного обладнання Час роботи технологічного устаткування обчислюють за формулою (6.3):

Тр = Мсм/ (q*n), (6.3)

де Тр – час роботи; Мсм – кількість сировини, що переробляється, в зміну, кг; q – продуктивність машини; n – число машин або установок. Знаючи продуктивність насоса (6000 кг/год), кількість сировини, що переробляється, в зміну, 6009 кг, кількість насосів – 1, отримуємо

Тр = 6009/6000*1 = 1,015 год.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 582. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |