Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Элементы для направления инструментовК ним относятся: - кондукторные втулки; - установы. Кондукторные втулки При обработке отверстий сверлением, зенкерованием, развертыванием и растачиванием – жесткость инструмента бывает недостаточной (упругая деформация инструмента), вследствие чего возможен увод инструмента в сторону от требуемой оси. Для исключения этого используют постоянные (рис. 2.13, а)или сменные кондукторные втулки (рис. 2.14, б). Они обеспечивают направление инструмента. Основное требование: высокая износостойкость.

Рис 2.13 Кондукторные втулки 1 – заготовка; 2 – инструмент; 3 – кондукторная втулка; 4 – корпус приспособления; 5 – винт. Материал втулки: - для d<27мм. – У10А HRC 60…62; - для d>27мм. – сталь 20, 20Х с цементацией поверхности, HRC 60…62; Все втулки изготавливаются по ГОСТу – 18.4.3.2-73. Установы Служат для контроля положения инструмента относительно заготовки при наладке, настройке станков.

Рис 2.14 Установы Высотные установы (рис. 2.14, а). 1 – заготовка; 2 – инструмент; 3 – установочный штырь; 4 – корпус приспособления; 5 – установ; 6 - щуп. Высота поверхности установа немного ниже (на величину D) уровня поверхности заготовки. Угловые установы (рис. 2.14, б). 1 – заготовка; 2 – инструмент; 3 – угловой установ; 4 – щупы. Устанавливается на поверхности изделия, к нему подводится инструмент, при помощи шупов проверяется равномерность зазоров между установом и инструментом. Материал установ: Сталь 20Х, HRC 55…60. Приспособления для металлорежущих станков Выполняют различные функции, поэтому отнести их к строго одному из рассмотренных элементов некорректно. Поводковое устройство  Назначение: передавать вращение на заготовку от шпинделя станка при установке заготовок в центрах. Виды поводковых устройств: 1. рифленый центр; 2. хомутик. Наиболее простым является рифленый центр (см. выше). Недостаток хомутика: - незначительное смещение центра заготовки от первоначального положения при зажатии винтом (3); - перекрывает часть заготовки.

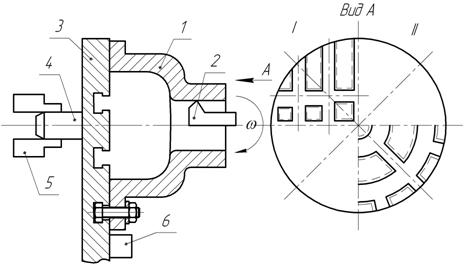

Рис 2.15 Хомутик 1 – заготовка; 2 – корпус хомутика; 3 – винт; 4 – палец; 5 – центр-планшайба. Мембранный патрон Используется для точного позиционирования до 0,01-0,03 мм. Применяют для окончательной точной доводки деталей.

Рис 2.16 Мембранный патрон 1 – деталь; 2 – зажимные кулачки; 3 – мембрана; 4 – корпус; 5 – толкатель; Основа патрона – упругая стальная мембрана (сталь: 65Г (пружинная сталь), У7А, 30ХГС; HRC 45…50). Мембрана закреплена в патрон при помощи винтов, при давлении на неё толкателя (5), мембрана прогибается (рис. 2.16), жестко закрепленные на ней кулачки расходятся и заготовка освобождается. Планшайбы Используют для установки на токарных, карусельных станках при обработке наружных и внутренних цилиндрических поверхностей, деталей сложной конфигурации со смещенным центром масс относительно оси вращения. Пример: различные корпуса редукторов, и.т.д. При вращении таких деталей возникает динамическая неуравновешенность.

Рис 2.17 Планшайбы 1 – заготовка; 2 – инструмент; 3 – планшайба; 4 – хвостовик планшайбы; 5 – губки патрона; 6 – противовес. Планшайба (рис. 2.17) – это плита с хвостовиком при помощи которой она устанавливается в патроне станка, на поверхности плиты выполнены Т-образные пазы (как на столе пресса), которые используются для установки крепежных элементов. Тисочные приспособления Они широко применяются для закрепления заготовок на разных станках. Переналадка тисков сводится к замене губок. Губки подвергают закалке до твердости HRC 40…45. Для закрепления чисто обработанных деталей применяют сырые губки или применяют прокладки из цветных мягких металлов. Самоцентрирующие тиски

Рис 2.18 Самоцентрирующие тиски 1 – заготовка; 2 – губки зажимные; 3 – подвижные корпуса; 4 – винт с правой и левой резьбой; 5,6 – гайки с правой и левой резьбой; 7 – опора; 8 – хвостовик винта. Эти тиски позволяют автоматизировать установку заготовки в плоскости симметрии. Используются при обработке детали на револьверных, фрезерных, сверлильных, расточных станках. Они позволяют поворачиваться с закрепленной заготовкой на строго определенный угол относительно инструмента, обеспечивают самоцентрирование заготовки, с использованием комплекта сменных губок расширяются технологические возможности. При вращении винта (4) губки сходятся или расходятся. Копирные приспособления Служат для обработки фасонных поверхностей, используя универсальное оборудование с оснащением приспособлений, обеспечивающих дополнительное движение инструмента. Копирные приспособления используют и на специализированных станках (копировально-фрезерных), на которых в основном обрабатываются сложные детали штампов, имеющие 3-х мерную кривизну (прижимы, пуансоны и т.п.). Они состоят из корпуса, установочных и зажимных устройств для копира и заготовки, а также устройства для изменения или дополнения основного движения инструмента. Копиры выполняют в виде фасонных линеек, шайб, дисков, барабанов и объемных моделей.

Рис 2.19 Копирные приспособления Обработка фасонной поверхности на токарном станке (рис. 2.19, а). 1 – заготовка; 2 – инструмент; 3 – передний суппорт; 4 – продольные направляющие; 5 – щуп; 6 – копир; 7 – система дополнения движения; 8 – груз-противовес; 9 – поперечные направляющие. Необходимое условие обработки: постоянный контакт щупа с поверхностью копира. Контакт обеспечивается силой тяжести груза, давлением пружины и т.п. Обработка торцевой поверхности на токарных или карусельных станках (рис. 2.19, б). 1 – заготовка; 2 – инструмент; 3 – передний суппорт; 4 – продольные направляющие; 5 – поперечные направляющие; 6 – щуп; 7 – копир; 8 – пружина. При обработке на копировально-фрезерных станках необходимо выполнять 2 обязательных условия: - постоянный контакт щупа с копиром; - одинаковый диаметр щупа и концевой фрезы. В последнее время широко внедряются станки с ЧПУ, работающие по математическим моделям без копиров (шаблонов). Делительные устройства Служат для придания требуемого относительного положения детали и инструмента при неизменной их установке и закреплении. Широко используются при обработке значительного количества одинаковых элементов на детали. Например: поочередная обработка зубьев зубчатого колеса, закрепленного на оправке. Поворот заготовки на требуемый угол после обработки каждого зуба. Для любого делительного устройства обязательно наличие 2-х узлов: делителя и фиксатора, связывающего неподвижную часть приспособлений с подвижной. Число пазов (углублений) делительных дисков или реек равно числу требуемых позиций для заготовки, а форма паза соответствует форме фиксатора. Механизмы привода В приспособлениях широко используют для зажима, перемещения заготовок или инструмента, следующие виды приводов: 1. пневматический; 2. гидравлический; 3. вакуумный (эжекторный); 4. механический (электромеханический); 5. пневмогидравлический; 6. магнитный. Они позволяют сократить вспомогательное время на установку и закрепление заготовки, облегчить труд рабочего, стабилизировать усилие зажима что повышает точность обработки. Пневмопривод Преимущества: - быстродействие; - не требует высокой точности изготовления сопрягаемых деталей; - безопасность в работе. Основные механизмы: пневмоцилиндры (поршневые, мембранные, лопастные), двойного или одинарного действия. Недостатки: - незначительные усилия перемещения; - значительные габариты устройств. Гидравлический привод Механизмы здесь те же что и в пневмоприводе. Преимущества: - значительные зажимные усилия; - небольшие размеры и масса. Недостатки: - дороговизна т.к. требуется высокая точность изготовления; - опасны в работе. Вакуумный привод

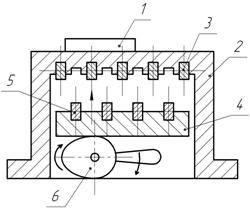

Рис 2.20 Вакуумный привод 1 – изделие; 2 – установочное кольцо; 3 – корпус; 4 – полость. Применяется при обработке нежестких деталей, когда концентрированное приложение зажимных усилий недопустимо из-за возможных значительных упругих деформаций изделия. Необходимое условие: контактная поверхность (установочная база) должна быть чисто обработана (см. рис. 2.20). Преимущества: простота конструкции. Недостатки: незначительные прижимные усилия. Прижим заготовки осуществляется за счет разряжения в полости и прижатием атмосферным давлением. Эжекторный привод Эффект эжекции – создание разряжения в определенной зоне, при прохождении через нее струи жидкости или газа с увеличенной скоростью. Пример: насадка пульверизатора для пылесоса. Эжекторный привод используется в пневмоприсосках для подачи заготовок при штамповке. Во всех питателях автоматических линий для подъема заготовок используются пневмоприсоски эжекционные, бесприводные и приводные (насос). Преимущества: дешевый энергоноситель. Недостатки: ограничено усилие прижима. Механический привод Это различного рода редукторы: (зубчатые, червячные, планетарные; вариаторы различных типов и.т.д.) Преимущества: увеличение мощности на выходном валу. Недостатки: сложность конструкции, невысокий КПД. Электрический привод Этот привод используется, как правило, в качестве вспомогательных приводов для передачи сигнала включения и отключения основных приводов. Преимущества: быстродействие. Недостатки:малые усилия на рабочем органе. Магнитные приводы Широко используются в различных приспособлениях для закрепления заготовок при выполнении получистовых и чистовых операций. В магнитных приспособлениях магнитный поток проходит по установленной заготовке, которая является частью магнитопровода и притягивает её к установочной плите. В зависимости от вида магнитного поля они делятся на: - электромагнитные; - с постоянными магнитами. В электромагнитных основа – катушки электромагнита в которых при прохождении электрического тока возникает магнитный поток. В приспособлениях с постоянными магнитами магнитный поток обеспечивается подвижным и неподвижными магнитами (см. рис. 2.21).

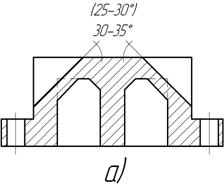

Рис 2.21 Магнитный привод 1 – изделие; 2 – корпус; 3 – магниты неподвижные; 4 – подвижная плита; 5 – магниты подвижной плиты; 6 – механизм перемещения (кулачковый механизм). Преимущества: - рассредоточенное приложение прижимных усилий по всей площади заготовки; - возможность обработки всех поверхностей, т.к. отсутствуют зажимы (прихваты) закрывающие часть заготовки; - быстродействие (1 с.-0,25 с.); - простота подвода энергии. Недостатки: - так как прижатие осуществляется по всей плоскости, установочная поверхность должна быть чисто обработанной; - относительная сложность конструкции. Используется при тонком фрезеровании, шлифовании, широко используется в плоскошлифовальных станках. Промышленностью выпускаются различные типы этих приспособлений: электромагнитные плиты, патроны, планшайбы, кубики, призмы, разметочные стойки, синусные столы и т.д. Корпуса приспособлений Они являются базовыми деталями, на которые устанавливаются все элементы и механизмы приспособлений. По конструкции они весьма разнообразны, т.к. различны обрабатываемые детали. Они должны обладать рядом свойств: - обеспечивать достаточную жесткость и прочность; - иметь незначительную массу; - быстро и удобно устанавливаться и закрепляться на станке. В корпусах предусмотрены установочные элементы – пазы, шпонки, бурты для точной установки на станке. Корпуса крепят на столах станков при помощи болтов, входящих в Т-образные пазы на столе станка. Рис 2.22 Корпуса приспособлений Литой корпус с полостями (карманами) (рис. 2.22, а). Для удаления стружки в корпусах предусмотрены уклоны поверхностей 30°-35° - для чугунной стружки, 25° - для стальной. Сварной корпус (рис. 2.22, б). Эти корпусы на 30-40% легче литых и в 2-4 раза дешевле.

2.5. Контрольные вопросы 1. Основные группы элементов приспособлений. 2. Какие установочные элементы установки по плоскостям. 3. Для установки каких деталей используются оправки. 4. Назначение и конструкция установочных пальцев. 5. Какие зажимные устройства используются в приспособлениях. 6. Положительное свойство и конструкции призм. 7. Условие самозаклинивания эксцентриков. 8. Назначение планшайб и угольников. 9. Типы станочных патронов. 10. Назначение кондукторных втулок. 11. Типы инструментальных центров. 12. Корпуса приспособлений. 13. Назначение люнетов. 14. Преимущества магнитных приспособлений. 15. Необходимые условия для использования копирных приспособлений. |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 825. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |