Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

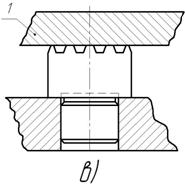

Оснастка для изготовления деталиЭлементы и механизмы приспособлений При изготовлении деталей используют различные приспособления как универсальные, так и специальные. Универсальные – подбирают по стандартам в соответствии с их техническими характеристиками и обеспечивающей точностью. Любые приспособления состоят из отдельных элементов, узлов, механизмов, которые выполняют различные функции. Основными составными частями являются: установочные, зажимные и направляющие элементы, делительные устройства, механизмы привода и корпуса. Установочные детали и механизмы Они делятся на основные и вспомогательные. Основные определяют положение заготовки в приспособлении, а вспомогательные обеспечивают дополнительную жесткость при обработке. Штыри опорные

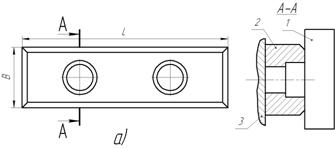

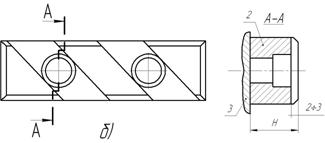

Рис 2.1 Штыри опорные: 1 – полуфабрикат (заготовка); 2 – штырь опорный; 3 – корпус. Главное требование этих элементов – точное неизменное положение в приспособлении и высокая износостойкость. Для установки детали по плоскостям (призматической детали) используют опорные штыри, пластины и регулируемые опоры. Штырь с плоской головкой (рис. 2.1, а) используют для установки по обработанным поверхностям. Недостаток в том, что максимум точек контакта. Штыри со сферической головкой (рис. 2.1, б) и с рифленой головкой (рис. 2.1, в), используют для установки по необработанным поверхностям. Применяются для уменьшения точек контакта. Размеры: D = 6…40мм. L = 9…70мм. d = 4…мм. Материал: при D<12мм. – сталь У10А при D>12мм. – сталь 20Х, HRC – 55…60. Для штырей с насечкой применяют – сталь 45. HRC – 40…45. Элементы выполнены по ГОСТу – 13440-68, 13441-68, 13442-68.  Пластины опорные Пластины опорные применяют для размещения длинных обработанных деталей. Они должны быть как можно уже, для уменьшения площади соприкосновения заготовки с пластиной. ГОСТ – 4743-68.

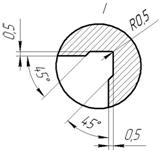

Рис 2.2 Пластины опорные: 1 – заготовка; 2 – пластина; 3 – корпус. Пластины с проточками (рис. 2.2, б) нужны для обеспечения утопления головок винтов относительно рабочей поверхности. Обычно используют 2-3 пластины. После закрепления пластин в корпусе, рабочую поверхность пластин прошлифовывают для установки по обработанным поверхностям. B = 14…20мм. L = 40…220мм. H = 12…20мм. Крепление осуществляется винтами М6-М12. Материал: сталь 20Х, HRC 55…60. Опоры

Рис 2.3 Опора регулируемая 1 – заготовка; 2 – резьбовой стержень опоры; 3 – контргайка; 4 – корпус. Опора регулируемая (рис. 2.3). ГОСТ – 4084-68. Используется при установке по необработанным поверхностям со значительными перепадами размеров. Опоры отличаются от штырей опорных тем, что высота регулируема. Регулировка по высоте осуществляется посредством вкручивания или выкручивания резьбового стержня и стопорения его положения контргайкой.

Рис 2.4 Опора подводимая 1 – заготовка; 2 – штыри установочные; 3 – корпус приспособлений; 4 – штырь опорный; 5 – штырь нажимной (фиксирующий); 6 – пружина; 7 – винт; 8 – корпус опоры; g - угол трения (самозаклинивания). Опора подводимая (рис. 2.4) используется при установке по обработанным и необработанным поверхностям при значительных перепадах высот между устанавливаемыми поверхностями. Для установки детали по цилиндрическим поверхностям используют призмы, пальцы центровые оправки, центры инструментальные, люнеты, патроны. Призмы установочные

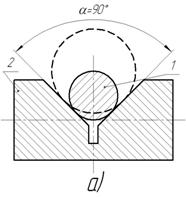

Рис 2.5 Призмы установочные: 1 – заготовка; 2 – закаленные пластины; 3 – корпус призмы; 4 – основание. Используют для установки по наружным цилиндрическим поверхностям. Их преимущество в том, что заготовки большого диапазона диаметров находятся всегда в биссекторной плоскости призмы. Цельная призма (рис. 2.5, а) применяется для заготовок с диаметром до 100 мм. ГОСТ – 12195-66. Призма с закаленными пластинами (рис. 2.5, б) - применяется при Æ > 100мм. Призму изготавливают литой или сварной, оснащенной закаленными пластинами на рабочих поверхностях. ГОСТ – 12197-66. Материал цельной призмы: сталь 20Х, HRC 55…60; Материал сварной призмы: сталь Ст3-Ст5. Материал литой призмы: чугун СЧ 18. Материал пластин: сталь 20, сталь 20Х, HRC 55…60; При установке необработанных заготовок используют призмы ножевые с узкими рабочими плоскостями для уменьшения точек контакта. Пальцы Служат для установки призматических или иных заготовок, имеющих плоские поверхности, по отверстиям имеющимся в этих полуфабрикатах.

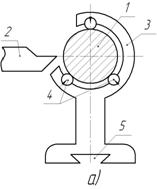

Рис 2.6 Пальцы 1 – заготовка; 2 – пальцы; 3 – штырь опорный; 4 – корпус приспособлений. Пальцы устанавливаются в корпусе приспособления с натягом, обычно используется 2 пальца. При этом поверхность одного из пальцев выполняют срезанной для удобства установки и снятия. ГОСТ – 12209-66, ГОСТ – 12210-66. Материал пальцев: сталь У8А, HRC 55…60 Æ пальцев до 50мм. Центровые оправки Применяются для установки заготовки по внутренним цилиндрическим обработанным поверхностям при выполнении точных чистовых операций.

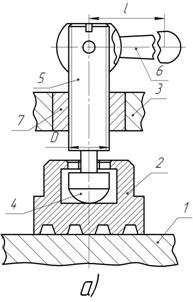

Рис 2.7 Центровые оправки: Коническая оправка (рис. 2.7, а). ГОСТ – 16211-70. 1 – заготовка; 2 – упорный бурт оправки. Имеет незначительную конусность 0,001. Заготовку перемещают вдоль оправки до заклинивания. Преимущество: относительная универсальность для определенного ряда диаметров. Недостаток: незначительные силы заклинивания, что может вызвать проскальзывание заготовки на оправке, поэтому используется для тонких доводочных работ. Цилиндрическая оправка (рис. 2.7, б) 1 – заготовка; 2 – упорный бурт оправки; 3 – прижимная шайба; 4 – гайка; 5 – резьбовая часть оправки; 6 – корпус оправки; 7 – шпонка. Преимущество: более точное базирование заготовки. Недостаток: не универсальная. Цанговая оправка (рис. 2.7, в). ГОСТ 17528-72. 1 – заготовка; 2 – упорный бурт оправки; 3 – лепестки цанги. 4 – разжимной конус с резьбовой частью; 5 – хвостовая часть оправки; 6 – часть конуса под ключ. Основной элемент – разрезная или сборная цанга. Применяется для установки по более грубо обработанным цилиндрическим поверхностям. Они позволяют устанавливать детали с большей номенклатурой внутренних диаметров. Преимущество: значительные усилия заклинивания, высокая универсальность. Недостаток: относительная сложность конструкции и дороговизна. Материал оправок: для заготовок Æ до 20мм. – сталь У8А, Æ более 20 мм. – сталь 20Х, HRC 56…62. Центры инструментальные Применяются для установки по центровочным отверстиям – конструкторским базам, используемым при чистовой обработке наружных цилиндрических поверхностей. Обрабатываются заготовки типа валов и втулок. Рабочий конус центров изготавливается с углом = 60° из инструментальных или легированных сталей (сталь У8А, 20Х, 19ХГН c цементацией (HRC 55…60)) или с нанесением хромирования. Для увеличения износостойкости зачастую наплавляют твердым сплавом, HRC 65…80. Хвостовик изготавливают из сталей 20, 45. Рабочий конус и торец хвостовика закаливают до твердости HRC 55…58.

Рис 2.8 Центры инструментальные Гладкий неподвижный центр (рис. 2.8, а) Используют для обработки любых деталей данного класса (валов), для черновых, получистовых и чистовых операций. Обратный центр (рис. 2.8, б) Применяют для деталей имеющих конусную заточку. Полуцентр (подрезной) (рис. 2.8, в) Такой вид центра обеспечивает подрезку торца. Рифленый (рис. 2.8, г) Обеспечивает передачу крутящего момента на заготовку, рифленый центр устанавливается в патроне станка, своими рифлями (гранями) вдавливается в поверхность центровочного отверстия на заготовке, при вращении шпинделя заставляет вращаться заготовку. Т.е. используется в качестве поводкового устройства. Грибковый (рис. 2.8, д) Применяется для установки (обработки) заготовки с относительно большими отверстиями в теле заготовки (втулка, полый вал). Все центры могут изготавливаться как неподвижными, так и вращающимися. Вращающиеся позволяют проводить обработку на высоких скоростях. Изготавливают центр как правило вращающимся. Преимущество вращающихся центров: минимальный износ поверхности контакта. Люнеты Люнеты – это дополнительные опоры для придания жесткости длинномерным заготовкам при обработке на токарных станках.

Рис 2.9 Люнеты 1 – заготовка; 2 – резец; 3 – корпус; 4 – ролики; 5 – установочный элемент «ласточкин хвост»; 6 – крышка закрытого люнета. Люнеты бывают открытые (рис. 2.9, а) и закрытые (рис. 2.9, б) По способу установки люнеты могут быть подвижными (рис. 2.10, а) которые перемещаются вместе с резцом по обработанной им поверхности, находясь в непосредственной близи к точке приложения усилия и неподвижными (рис. 2.10, б). Подвижный люнет устанавливается на переднем суппорте.

Рис 2.10 Способы установки люнет Неподвижные устанавливаются непосредственно на станине станка, по предварительно проточенным на заготовке кольцевым шейкам. При приближении резца к люнету, неподвижный люнет снимают и устанавливают на следующую проточенную заранее шейку. Патроны Это обязательное устройство токарных, револьверных и карусельных станков. Служат для установки и зажима заготовок по наружным и внутренним цилиндрическим поверхностям. С целью расширения технических возможностей патроны снабжаются сменными комплектами кулачков. Для придания точного позиционирования зажимная поверхность кулачков предварительно протачивается.

Рис 2.11 Патроны 2-х кулачковый патрон (рис. 2.11, а) обеспечивает центрирование за счет призматической формы губок. 3-х кулачковый патрон (рис. 2.11, б) получил наибольшее распространение, как достаточно точный и относительно дешевый по сравнению с 4-х кулачковым (рис. 2.11, в). Зажимные устройства Служат для закрепления заготовок на станке или в приспособлениях. По принципу действия делятся на: - винтовые (резьбовые); - смешанного типа (комбинированные); - клиновые; - эксцентриковые (кулачковые).

Рис 2.12 Зажимные устройства Винтовые (резьбовые) (рис. 2.12 а). 1 – заготовка; 2 – пята; 3 – корпус приспособления; 4 – нажимная головка; 5 – винт; 6 – рукоятка; 7 – гайка в корпусе. Основной орган – винт с ходовой резьбой с крупным шагом. Пята нужна для зажима по обработанным поверхностям (чтобы не оставлять следы нажима). Преимущества: - значительные усилия зажима; - относительная простота. Недостатки: - Потеря времени на откручивание-закручивание, отвод-подвод. Смешанного типа (комбинированные) (рис. 2.12, б). 1 – заготовка; 2 – прихват; 3 – корпус приспособления; 4 – болт зажима; 5 – пружина; 6 – установочный элемент; 7 – корпус приспособления Представляют по конструкции устройство соединяющее различные типы механизмов в сочетании с различными рычагами (рычажно-клиновые, рычажно-эксцентриковые, рычажно-винтовые). Зачастую носят название прихватов. Клиновые (рис. 2.12, в). 1 – заготовка; 2 – зажимной клиновой элемент; 3 – первичный клин; 4 – корпус приспособления; 5 – направляющая корпуса Предназначены для изменения направления зажимных усилий относительно перемещения клина. Преимущества: - Значительные зажимные усилия; Недостатки: - Высокая точность изготовления требует высокой стоимости; - Незначительный диапазон перемещения зажимного элемента, т.к. при небольшом угле g=8…10° клин (3) должен совершать значительные перемещения для обеспечения значительного хода элемента (2). Эксцентриковые (кулачковые) (рис. 2.12, г). 1 – заготовка; 2 – эксцентрик; 3 – ось вращения; е – эксцентриситет. Наиболее простейший вид кулачка - цилиндрический диск со смещенным центром вращения на величину, Преимущества: - Быстрота заклинивания; - Простота конструкции (для цилиндрического диска). Недостатки: - Незначительные усилия заклинивания (основанные на силе трения). |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 520. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

- условие самозаклинивания.

- условие самозаклинивания.