Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

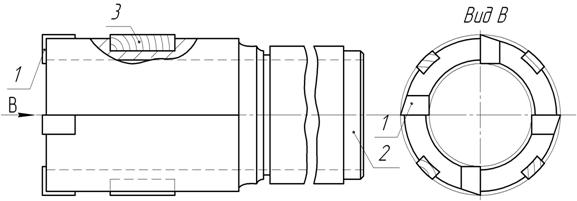

Глубокое сверление отверстийГлубокие отверстия малого диаметра с соотношением Пушечное сверло (рис. 4.5)

Рис 4.5 Пушечное сверло Сверло имеет одну рабочую режущую кромку и охватывает дугу отверстия в 180°. Длина рабочей режущей кромки в 5-10 раз больше чем диаметр, при этом задний конус у этой поверхности 0,03-0,05. В теле сверла выполнено отверстие для подачи жидкости, которая охлаждает сверло и вымывает стружку. Р = 20-50 атмосфер. Ружейное сверло (рис 4.6)

Рис 4.6 Ружейное сверло В центре сверла выполнено круглое или серповидное отверстие, через которое подается жидкость под давлением 25-40 атмосфер, для вымывания стружки, а также охлаждения зоны резания и инструмента. Сверло охватывает отверстие по дуге 250-260°. Недостаток: - высверливание всего массива металла. Кольцевое сверло (Рис 4.7)

Рис 4.7 Кольцевое сверло 1 – пластинки резцов;2 – трубчатый корпус; 3 – деревянные или бронзовые бруски для направления. Применяется для увеличения производительности, центральный стержень остается не высверленным. В зазор между наружной поверхностью высверливаемого стержня и внутренней стенкой корпуса подается жидкость (зазор А), а в зазор Б вымывается стружка. Подрезка центрального стержня производиться головкой для трепанирования.  Преимущества глубокого сверления: - относительно высокая точность Н7-Н8, т.к. нет биения инструмента в шпинделе; - удаление стружки жидкостью. Недостаток: - режимы резания на 20-30% ниже, чем режимы при сверлении спиральными сверлами. Протягивание отверстий Это чистовой способ получения отверстий. Точность Н7-Н6. Шероховатость √0.1.

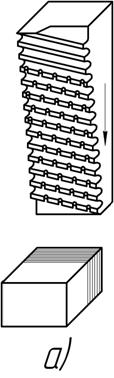

Рис. 4.8 Протягивание отверстий Преимущества операции: - высокая производительность (заменяет операции растачивания, шлифования, притирку); - высокая точность отверстий (геометрия); - высокое качество поверхности, отсутствуют риски от абразива. Недостатки операции: - высокая стоимость инструмента – протяжки. Протяжка - стержень из инструментальной стали, на котором выполнен ряд зубьев (20-50 рядов) (рис.4.8). Каждый последний ряд выступает на 0,02¸0,1 над предыдущим. Последние ряды (3-5) зубьев протяжки – калибрующие. Стойкость протяжек высокая, т.к. срезаемая стружка тонкая и давление на зуб незначительно. Она выдерживает 10-15 переточек, между переточками 1-2,5 тысячи деталей. Протягивание применяется в массовом производстве, т.к. высока стоимость инструмента. В зависимости от формы инструмента существует 3 способа протягивания: профильный, генераторный и прогрессивный.

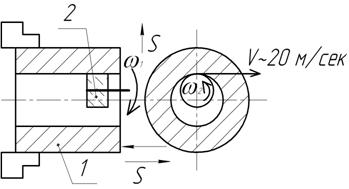

Рис 4.9 Способы протягивания отверстий Профильный (рис 4.9, а) Каждый зуб протяжки снимает слой стружки по всему профилю отверстия. Генераторный (рис. 4.9, б) Зубья протяжки имеют переменное сечение, постепенно переходящее от прямолинейного к дугообразному. Последние 5-6 рядов зубьев являются калибрующими по всему профилю отверстия. Прогрессивный (рис. 4.9, в). Зубья протяжки врезаются на всю глубину припуска, но узкой полоской. В начале прорезаются канавки типа шлицевых. Каждый последующий зуб увеличивает ширину своей канавки до слияния этих канавок. Последние 5-6 зубьев калибрующие по диаметру. Оборудование для прогрессивного способа: - горизонтально-протяжные станки (движется инструмент); - вертикально-протяжные станки (движется деталь). Станки просты в наладке и обслуживании. Шлифование Это чистовая операция. Точность Н6-Н7. Шероховатость √0,8-√0,1. Существует 3 основных способа шлифования: патронное, планетарное и бесцентровое. Патронное (рис. 4.10)

Рис 4.10 Патронное шлифование 1 – заготовка; 2 – инструмент. Выполняется при вращающейся детали и вращающемся инструменте, который перемещается по поверхности отверстия по образующей. Очень часто применяют для небольших и средних деталей, но для обработки малых отверстий мало производителен, т.к. не достигается требуемая скорость (20 м/с) вследствие ограниченного числа оборотов до 18-20 тыс./мин и малого диаметра шлифовального круга.

Планетарное (рис. 4.11)

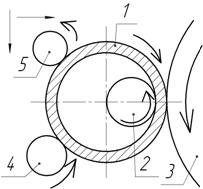

Рис 4.11 Планетарное шлифование 1 – заготовка; 2 – инструмент. Деталь неподвижна, шлифовальный круг вращается вокруг своей оси, совершая планетарное перемещение вокруг обрабатываемой поверхности. Способ всегда производителен, т.к. применяется для обработки больших отверстий и диаметр круга всегда значителен. Бесцентровое (рис. 4.12)

Рис 4.12 Бесцентровое шлифование 1 – деталь; 2 – шлифовальный круг; 3 –ведущий круг; 4 – поддерживающий круг; 5 - прижимной круг. Применяют для небольших тонкостенных деталей, с предварительно прошлифованной наружной поверхностью, и как правило, закаленной. Преимущества способа: - обеспечивается высокая концентричность наружных и внутренних поверхностей. Оборудование для патронного способа шлифования: - патронные внутришлифовальные станки; - токарные, оснащенные индивидуальным приводом шлифовального круга. Оборудование для планетарного способа шлифования: - специальные планетарные станки (применяются для крупных деталей, вращение которых затруднено). Общие преимущества шлифования: - универсальная операция (для любых диаметров). Недостаток шлифования: - кольцевые риски на поверхности изделия. Отделочные операции Притирка Применяется для получения высокой чистоты поверхности, посредством удаления рисок, полученных на предыдущих операциях. Шероховатость √0,025. Точность Н6. Инструмент – притир. Притиры имеют бруски из мелкозернистого чугуна или меди, соответствующие форме и размерам отверстия. Бруски плотно прижимаются к поверхности отверстия при помощи пружин. На поверхность притира наносят пасту ГОИ. Притир проворачивается в отверстии и перемещается вдоль оси (рис. 4.13).

Рис 4.13 Притирка 1 – деталь; 2 – бруски; 3 – пружины; 4 – корпус. Припуск на притирку 0,01-0,075 мм. Процесс низко производительный. Применяется в мелкосерийном производстве. Хонингование Применяется в крупносерийном, массовом производстве, т.к. процесс производительный. Производится с высокой скоростью обработки. Шероховатость √0,025, точность Н7-Н8 квалитет. Инструмент – хон (хонинговальная головка) (рис. 4.14), имеет 6-12 брусков.

Рис 4.14 Хонингование 1 – изделие; 2 – бруски; 3 – оправки, где размещены бруски; 4 – сжимающие бруски, пружины; 5 – внутренняя пружина (разжимает конусы); 6 – конусы. Конусы при сближении разжимают секторы 3 и бруски 2 прикасаются к поверхности отверстия. Хон вращается 60-75 м/мин. и перемещается вдоль оси. Обработка ведется с подачей жидкости (керосин+масло), деталь при этом неподвижна. При извлечении хона из отверстия, конусы под действием пружины 5 расходятся, сегменты 3 сходятся к центру. Оборудование: хонинговальные многошпиндельные станки. Дорнование Это способ окончательной обработки без снятия стружки методом выглаживающегося протягивания или проталкиванием специального дорна. Шероховатость √0,4-√0,2, точность Н6-Н7 квалитет. Преимущества способа: - уплотнение поверхностного слоя; - улучшение эксплуатационных характеристик. Инструмент: протяжка со скругленными кромками, дорн (закаленный стержень) или закаленные шарики. Простейшая схема дорнования закаленным стальным шариком (рис. 4.15). Скорость 5-10 м/мин. Обработка ведется с подачей масла в рабочую зону.

Рис 4.15 Дорнование стальным шариком 1 – деталь; 2 – шарики; 3 – подставка. Вместо шариков может применяться дорн (рис. 4.16)

Рис 4.16 Дорнование дорном 1 – деталь; 2 – дорн; 3 – подставка. 4.10.Контрольные вопросы 1. До какого диаметра практикуется сверление отверстий в сплошном материале спиральными сверлами. Почему? 2. Почему точность при зенкеровании выше, чем при сверлении спиральными сверлами. 3. За счет чего обеспечивается точность получаемых отверстий при развертывании. 4. Сущность способа глубокого сверления и особенности конструкций инструмента. 5. Сущность кольцевого сверления, преимущества способа, конструкция инструмента. 6. Сущность растачивания. Способы растачивания. 7. Какие ограничения по применению способа патронного шлифования отверстий? 8. Сущность способа шлифования отверстий в корпусных деталях. 9. Необходимое условие для бесцентрового шлифования отверстий. 10. Сущность и преимущества протягивания. 11. Разновидности способов протягивания. 12. Сущность и различия хонингования и притирки. 13. Сущность и особенности дорнования. 5. Обработка плоских поверхностей Основные способы: - строгание; - фрезерование; - протягивание; - шлифование. Строгание Применяется для крупногабаритных деталей с прямолинейными образующими значительной протяженности (направляющие в станине пресса и в ползуне, плоскости штамповых плит). Строгание бывает черновое (шероховатость √6,3-√3,2; точность 8-9 квалитет) и чистовое (шероховатость √1,6-√0,8; точность 7-8 квалитет). Строгание осуществляется постепенным снятием стружки со всей поверхности последовательными ходами за один или несколько проходов (слоев). Оборудование - станки строгальной группы: - продольно-строгальные; - поперечно-строгальные; - долбежные. В продольно-строгальном – перемещается стол с изделием относительно инструмента, инструмент выполняет поперечное перемещение. Размер стола до 15 м. В поперечно-строгальном – перемещается инструмент, стол неподвижен. В долбежных – перемещается инструмент в вертикальной плоскости. Скорость перемещения до 75 м/сек. Толщина снимаемой стружки: для черновой – 2мм., для чистовой – 0,45-0,15 мм. Усилие резания до 10 кН. Преимущества: - простой дешевый инструмент (резец); - быстрая переналадка от одной операции к другой; - относительно малая стоимость и универсальность (крупные строгальные станки оснащаются фрезерными и шлифовальными головками). Недостатки: - потери времени на холостой ход (возврат); - ограничение скорости из-за больших инерционных сил. Схема съема металла (рис. 5.1, а). Смена инструмента (рис. 5.1, б).

Рис 5.1 Фрезерование Это основной способ обработки плоских поверхностей, различных габаритов и конфигураций. Инструмент: фрезы (концевые, цилиндрические, сферические, дисковые), фрезерные головки с твердо-сплавными пластинами. Оборудование: вертикальные, горизонтальные и карусельно-фрезерные станки. Шероховатость √1,25-√1,6; точность 8-9 квалитет. Для чистового фрезерования: шероховатость √1,6-√0,8; точность 7-8 квалитет. Различают 3 типа фрезерования: - попутное; - встречное; - торцевое.

Рис 5.2 Фрезерование Попутное (рис. 5.2, а). Зуб фрезы врезаясь в заготовку в т. 1 – начинает снимать стружку максимальной толщины. На выходе в т.2 – стружка имеет минимальную толщину. Зубья фрезы испытывают ударные нагрузки. Возможно выкрашивание кромки. Встречное (рис. 5.2, б). Зуб фрезы в т. 1 снимает стружку минимальной толщины, в т. 2 – максимальной толщины. В первоначальный момент зуб фрезы проскальзывает, не цепляя стружку заготовки. В результате этого на поверхности заготовки наблюдается небольшая волнистость, т.к. зуб врезается позднее. Недостатки: - значительная шероховатость; - затупление режущих кромок зубьев фрезы при проскальзывании. Торцевое (рис. 5.2, в). Подача заготовки всегда осуществляется на встречу вращению фрезы. Этот способ наиболее производителен, т.к. одновременно в работе участвуют большое кол-во зубьев. Огранки на обработанной поверхности не образуется. Любые углубления, сквозные отверстия различной формы обрабатываются, если вести обработку на ЧПУ или использовать копир. При использовании фасонного инструмента, собранного на одной оправке можем получать фасонные поверхности (рис. 5.2, г). Шлифование Это чистовая операция. Шероховатость √0,8-√0,2, точность 5-6 квалитет. Инструмент: шлифовальные круги. Оборудование: плоско-шлифовальные станки и станки с вращающимся столом. Два вида шлифования: - периферией круга; - торцом круга.

Рис. 5.3 Шлифование Периферией круга (рис. 5.3, а). Закрепление заготовки при помощи магнитной плиты. Время обработки зависит от ширины круга. Торцом круга (рис. 5.3, б). Более производительный способ, т.к. обработка ведется торцом круга, и перекрывается значительно большая площадь. После каждого двойного хода заготовки, круг перемещается на 0,2-0,005 мм. и получает вертикальное перемещение после прохода всей поверхности. Обработка ведется с обильной подачей жидкости в зону обработки. При использовании фасонного инструмента можно обработать фасонные поверхности, выполнив предварительное профилирование шлифовальных кругов. Протягивание поверхностей Чистовая операция. Шероховатость √0,8-√0,4. Точность 6-7 квалитет. Протягивание – производительный процесс, т.к. весть припуск снимается за один рабочий ход. Инструмент – плоские протяжки, цельные (из одного куска металла) или блочные (с режущей полоской на корпусе из другой стали). Материал – У10А, У12А или Р18 подъем на зуб от 0,05-0,15 мм. Необходимое условие: ширина протяжки должна быть чуть больше поверхности обработки. Виды протягивания: профильное, прогрессивное.

Рис. 5.4 Протягивание поверхностей Профильное протягивание (рис. 5.4, а); Каждый зуб профильной протяжки снимает тонкий слой стружки по всей плоскости. Прогрессивное протягивание (рис. 5.4, б, в, г). Каждый зуб прогрессивной протяжки снимает узкую стружку на всю глубину припуска.

5.5.Контрольные вопросы 1. Отличие продольно – строгальных станков от поперечно – строгальных. 2. Преимущества и недостатки строгания. 3. Виды фрезерования плоских поверхностей, их отличия. 4. Наиболее производительный способ шлифования плоскостей. 5. Виды протягивания плоскостей. 6. Конструкции протяжек. |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 523. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

- нерационально выполнять спиральными сверлами, т.к. наряду с ранее перечисленными недостатками затруднен выход стружки. При глубоком сверлении необходимо сверло периодически извлекать (для удаления стружки), поэтому для глубокого отверстия применяются сверла одностороннего резания: пушечное, ружейное и кольцевое сверло. Глубокое сверление выполняют при вращающейся детали и неподвижном инструменте, что позволяет повысить точность обработки, т.к. отсутствует биение инструмента в шпинделе станка.

- нерационально выполнять спиральными сверлами, т.к. наряду с ранее перечисленными недостатками затруднен выход стружки. При глубоком сверлении необходимо сверло периодически извлекать (для удаления стружки), поэтому для глубокого отверстия применяются сверла одностороннего резания: пушечное, ружейное и кольцевое сверло. Глубокое сверление выполняют при вращающейся детали и неподвижном инструменте, что позволяет повысить точность обработки, т.к. отсутствует биение инструмента в шпинделе станка.