Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Обработка отверстий – внутренних поверхностей вращения.Общие сведения Конструктивно отверстия делятся на: гладкие, глухие, сквозные, глубокие ( В зависимости от требуемой точности и частоты поверхности применяются следующие типы операции: сверление, зенкерование, растачивание, развертывание, протягивание, шлифование, хонингование, притирка (лапинг), дорнование. Сверление отверстий Как правило первая операция в обработке отверстий. Точность: H12-H14. Шероховатость: √12,5-√3,2. Основной инструмент – спиральное сверло. Спиральное сверло имеет ряд недостатков: - наличие 2-х режущих кромок (инструмент неустойчив в отверстии); - невысокая изгибная жесткость; - сложность удаления стружки из отверстия. Невысокая изгибная жесткость может вызвать увод сверла в сторону (рис. 4.1), чтобы этого не происходило используют кондукторные втулки. Из-за больших усилий подачи, практически сверление ограничивается сверлами диаметром 50 мм.

Рис 4.1 Увод вращающегося сверла Оборудование: - вертикально-сверлильный станок; - горизонтально-сверлильный станок; - радиальные станки. Зенкерование Инструмент – зенкер, имеет от 3 и более режущих кромок, поэтому устойчив в отверстии. Точность: H10. Шероховатость: √6,3-√1,6. Чем больше кромок, тем выше точность размеров. Зенкеры делятся на: цельные – трехканавочные и насадные. Диаметры цельных зенкеров: 10…35 мм., насадных: 25…80 мм. Цельные зенкеры внешне похожи на спиральное сверло, а насадные с хвостовиками, выполненными из др. стали (конструкционной) похожи на фрезы. Припуск, снимаемый зенкером – 0,2…0,4 мм на диаметр. Материал зенкеров: углеродистая и быстрорежущая сталь Р18, Р6М5, У12. Насадные зенкеры оснащаются пластинами из твердого сплава (ВК8, ВК5,Т15К6 и др.)  Типы зенкеров: - Для получения цилиндрических углублений (рис. 4.2, а); - Для получения конических углублений (рис. 4.2, б).

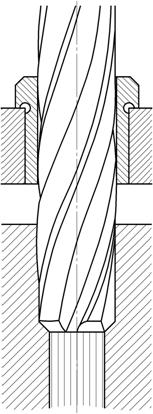

Рис 4.2 Типы зенкеров Развертывание Применяется для получения отверстий квалитета H7-H9 (соответствует требуемой точности для получения штампового инструмента - матрицы). Шероховатость √0,8-√0,4. Погрешности в направлении оси отверстия не исправляет, т.к. инструмент направляется стенками полученного ранее отверстия. Инструмент – развертка (рис. 4.3).

Рис. 4.3 Развертывание отверстий Развертки бывают: - цельные (Æ = 3-50 мм.); - с составными ножами (Æ = 25-80 мм.). Развертки делятся на: - ручные; - машинные (черновые и чистовые). Припуск под развертывание составляет 0,02-0,04 мм. Развертыванием получают мелкие отверстия в штампах под штифты т.к. у них четкая дискретная градация по диаметрам (Æ = 6, Æ = 8, Æ = 10 и.т.д. т.е. такие же как у штифтов). В крупносерийном производстве применение разверток экономически оправдано. При развертывании величина подачи для стали 0,2…0,5 мм на оборот, Растачивание отверстий Операция предназначена для увеличения диаметра, полученного ранее отверстия. Отверстия, как правило, получают большого диаметра. Точность Н7-Н9. Шероховатость √0,8-√0,4. Растачивание выполняют на токарных, карусельных, сверлильных и расточных станках. На токарных и карусельных станках обработка ведется при вращении заготовки, на сверлильных и расточных вращается инструмент. Существует 2 способа растачивания:

Рис 4.4 Растачивание - при вращающейся заготовке и неподвижном инструменте (рис. 4.4, а); Преимущества: - ось вращения совпадает с осью вращения шпинделя станка, но на образующей отверстия точно копируются все погрешности направляющих станка. - при неподвижной заготовке и вращающемся инструменте (рис. 4.4, б). Преимущества: - ось отверстия совпадает с направление подачи и будет прямолинейна в пределах прямолинейности направляющих шпинделя. Отверстие всегда будет цилиндрическим, но ось отверстия может отклоняться от перпендикулярности. Оба способа используются в зависимости от вида заготовки. 2-й способ рационален для деталей со смещением центра масс относительно оси обрабатываемой поверхности, для крупногабаритных заготовок. Инструмент: расточные резцы, расточные головки (наиболее часто применяемые). Недостаток расточного резца: - отжим от обрабатываемой поверхности при значительном вылете резца. |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 430. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

), ступенчатые, конические, фасонные.

), ступенчатые, конические, фасонные.

(скорость резания) = 7-16 м/мин. Материал: быстрорежущая сталь Р18 или Р6М5. Крупные развертки могут оснащаться пластинами из твердого сплава.

(скорость резания) = 7-16 м/мин. Материал: быстрорежущая сталь Р18 или Р6М5. Крупные развертки могут оснащаться пластинами из твердого сплава.