Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Методические указания по теме

Контрольная (или технологическая) карта – это график, показывающий размещение результатов техпроцесса в пределах допустимых значений. Используется для отслеживания состояния и тенденций технологического процесса.

Таблица 5. - Результаты измерений протекания технологического процесса

Существует несколько разновидностей контрольных карт. Мы рассмотрим методику построения простейшего вида, т. н. контрольной карты x-значений. 1. Сбор данных; для сбора обычно используется контрольный листок для контроля по количественному признаку. Пример контрольного листка приведен на рис. 5. 2. Расчет показателей. В данном примере принято ТВ = 2,55 и 3. Построение координатной плоскости. На графике отмечаются границы допуска измеряемой величины, ТВ и ТН , а также границы Xн 2 (желательно). Кроме того, в центре допуска проводится линия y=Xн, см. рис. 3  4. Построение графика. Точки наносятся на график в соответствии с их порядком в контрольном листке. Сначала наносятся все значения из первой строки, затем из второй и т. д. Таким образом, по оси ox откладывается порядковый номер значения в контрольном листке, а по оси oy – само значение.

Рис. 5. Схематичный вид контрольной карты Анализ контрольной карты включает следующие шаги: 1. Граничные значения. Необходимо визуально зафиксировать все значения, которые: > пересекают контрольные линии > вплотную приближаются к контрольным линиям (пересекают границы Xн 2) > лежат на границах Xн 2 (если эти линии построены) Если зафиксированы значения первого или второго случая, можно уверенно сказать, что техпроцесс вышел из-под контроля: в нашем случае это точки 13, 47 и 72. Действительно, если мы рассчитаем коэффициент точности, то убедимся, что он превышает значение 0,98. Если на контрольной карте встречаются только точки третьего вида, это свидетельство того, что процесс управляем, но требуется наладка оборудования (коэффициент точности имеет значение от 0,75 до 0,98). Наконец, если нет точек, которые приближаются к границам Xн 2, техпроцесс находится в удовлетворительном состоянии. 2. Серии. Сериями называются последовательности точек, расположенных по одну сторону от оси y=Xн. По разным оценкам серией является последовательность из 4-6 точек и более. На рис. 5 серии отмечены пунктирными областями. 3. Тренды. Трендами называют последовательность точек, которая направляет график вверх или вниз. На рис. 5. мы отметили область, которая обведена сплошной линией. В ней присутствует как серия, так и тренд, направленный вниз. Тренд фактически продолжается до точки 85. С т. 62 до т. 72 мы можем видеть тренд, направленный вверх. В целом анализ контрольных карт напоминает анализ мишени после пулевой стрельбы. Точки, расположенные рядом с контрольными пределами аналогичны выстрелам в край мишени. Серии аналогичны выстрелам со смещением прицела в какую-либо сторону. Тренды аналогичны постепенному «уводу» стрельбы в сторону. Идеал очевиден: кучные выстрелы в центр. В случае с контрольной картой это плотное и равномерное распределение точек вокруг центральной линии. Выявив отклонения контрольной карты от идеальной, необходимо, в соответствии с циклом PDCA задать вопросы: «Почему отклонение именно такое?» «Почему отклонение произошло именно в это время?» «Где именно система не защищена?» и т.д. Эти ответы позволят понять текущую причину дефектности и устранить ее. При этом можно пользоваться уже рассмотренными нами инструментами качества. Другие виды контрольных карт: - средних арифметических значений, - медиан, - средних квадратических отклонений, - размахов, - числа дефектных единиц продукции (np – карта), - доли дефектных единиц продукции, - числа дефектов, - числа дефектов на единицу продукции. Методику их построения можно найти в дополнительной литературе.

Гистограмма – это столбиковая диаграмма, в которой каждый столбик обозначает вероятность попадания значения случайной величины в определенный интервал. Гистограммы, как и контрольные карты используются для экспресс-контроля состояния технологического процесса (проверке гипотезы о нормальном распределении его результатов). Считается, что для объективного вида гистограммы при ее построении требуется не менее 50 значений ( 1. Количество столбцов определяется по формуле: 2. Рассчитывается размах R = xmax-xmin , (разность максимального и минимального значений в выборке). R = 2,545 – 2,502 = 0,043. 3. Определяется длина интервала K = R/C. Значение K часто получается дробным и требует округления. Количество знаков после запятой выбирается с учетом двух критериев: возможности использовать для построения все имеющиеся значения (последний интервал должен включить максимальное значение) удобства использования гистограммы (читаемость, непротиворечивость). В нашем случае K = R/C = 0,043/9 = =0,004778. Если мы проведем округление в меньшую сторону до 0,004, то максимальное значение 2,545 не будет входить в последний, 9-й интервал. Поэтому примем K=0,005. 4. Длину интервала K прибавим к xmin и получим верхнюю границу первого интервала (2,502+0,005 = 2,507). Полученное значение будет являться нижней границей второго интервала, к нему мы также добавим длину интервала и т. д. Полученные интервалы занесем в специальный контрольный листок, табл. 4.6 5. Далее подсчитывается количество значений, относящихся к каждому интервалу. Для этого в соответствующие строки контрольного листка заносятся штриховые отметки. Что делать, если исходное значение равно граничному, например, 2,507? В этом случае оно относится к тому интервалу, где является НИЖНЕЙ границей. Исключение может составить только максимальное значение в последнем интервале. 6. После проведения контроля за счет подсчета накопленной частоты, и определяется вероятность попадания значения в каждый из интервалов i: 7. По полученным данным строим гистограмму, рис. 6. На ней может отмечаться количество вхождений, вероятность или и то и другое.

Таблица 6. Контрольный листок для построения гистограммы

Рис. 6. Пример гистограммы

Анализ техпроцесса с помощью гистограммы построен на сравнении ее формы с кривой нормального распределения (см. п. 3.1 пособия). Если мы отметим на гистограмме граничные значения Tн и Tв, сразу появится картина управляемости процесса. В нашем случае крайние столбцы (1-й и 9-й) находятся очень близко к границам распределения.

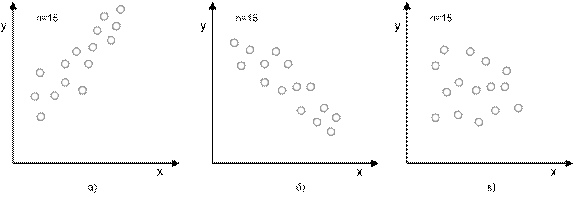

Диаграммы рассеивания Диаграмма рассеивания (диаграмма разброса) – это точечная диаграмма - множество точек – где форма множества свидетельствует о взаимосвязи между парами соответствующих переменных. Мы уже рассматривали выше (п. 3.3) определение коэффициента корреляции как один из способов сделать это. Однако, построение диаграммы рассеивания – более простой способ. Рассмотрим три основных вида диаграммы разброса на рис. 4.7.

Рис. 7 Примеры диаграмм разброса:

а) – положительная корреляция б) – отрицательная корреляция в) – корреляция отсутствует Как мы помним, наличие положительной корреляции между случайными величинами означает прямую связь между ними, т.е. с ростом одной величины растет и другая. Отрицательная корреляция (рис. 4.7, б) означает, что с ростом одной из величин вторая уменьшается. Наконец, отсутствие корреляции – отсутствие какого-либо влияния роста одной из величин на другую.

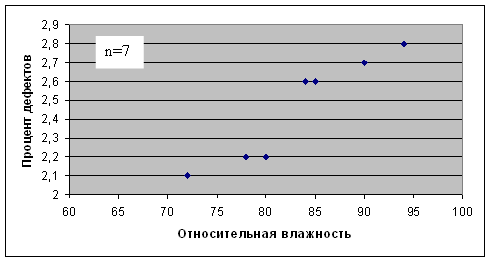

Рассмотрим пример. Данные за неделю:

Используем эти данные, чтобы построить диаграмму рассеивания. Используем каждую пару значений как координаты одной точки. Результаты представлены на рис. 8. Как видно, точки выстраиваются в упорядоченное облако, соответствующее положительной корреляции.

Рис. 8. Диаграмма рассеивания с положительной корреляцией Как мы помним, значение коэффициента корреляции рассчитанное в п. 3.3 составляло 0,95. Однако, строить диаграмму рассевания значительно проще. Блок-схемы Блок-схемой называется нотация (графические символы и правила их построения), позволяющая наглядно отразить алгоритм процесса в организации. Основные символы представлены на рис. 9.

Рис. 9. Основные символы, используемые в блок-схемах (Flowchart)

Рассмотрим на рис. 10, как будет выглядеть алгоритм цикла Шухарта-Деминга PDCA в виде блок-схемы. Основное применение блок-схемы получают при стандартизации процессов. Как правило, при решении задач управления качеством блок-схема строится в организационном разрезе, т. е. символы соответствуют подразделению, где выполняются действия и принимаются решения. В этом случае невозможна двойственная и неоднозначная ответственность за операции процессов. Пример блок-схемы в организационном разрезе приведен на рис. 11. Помимо нотации Flowchart для описания процессов используются нотации IDEF0, IDEF3, DFD.

Рис. 10. Блок-схема цикла Шухарта-Деминга PDCA

Рис. 11. Пример построения блок-схемы в организационном разрезе

Процесс принятия решения начинается с идентификации проблемы, после чего происходит диагностика менеджмента, определяется суть необходимых перемен и разрабатывается программа их внедрения. Идентификация проблемы может происходить на основе заблаговременного анализа логики процессов, протекающих на рынке и внутри компании. В процессе анализа проблемы важно учитывать сопутствующие явления: идентификацию проблемы и ее восприятие. При идентификации проблемы важно понимать, что разным людям свойственно разное понимание того, что является проблемой. Проблемы, находящиеся "на поверхности", имеют тенденцию получать более высокий приоритет, чем действительно важные проблемы. Восприятие проблемы в человеческом сознании, таким образом, может сильно отличаться от объективной реальности. Существуют факторы, оказывающие влияние на восприятие проблемы, к ним относятся: • характеристики объектов, находящихся в фокусе данной проблемы: новизна, движение, звук, размер, фон, расстояние, схожесть; • характеристики субъекта, оценивающего проблему: отношение, личность, мотивы, интересы, опыт, ожидания; • характеристики контекста, в котором рассматривается данная проблема: время, рабочие установки (принципы), социальные установки (принципы)[1]. Также на восприятие проблемы влияют: • фундаментальная ошибка атрибуции – человеку свойственно объяснять успехи своими личными заслугами, а неудачи – внешними факторами; • субъективная оценка – склонность интерпретировать данные в соответствии со своими убеждениями/предпочтениями; • эффект контраста – увеличение или уменьшение веса или других характеристик объекта в процессе сравнения его с недавно увиденным контрастирующим объектом; • проецирование – подсознательное убеждение в том, что другим людям свойственны те же мысли, убеждения, ценности и позиции; • стереотипы; • самоисполняющееся пророчество – убежденность человека в неминуемости грядущего события изменяет его поведение таким образом, что оно стимулирует возникновение этого события. В таблице 12 предложен обзор инструментов, которые можно использовать при идентификации проблем.

Таблица 12 - Инструменты идентификации проблем

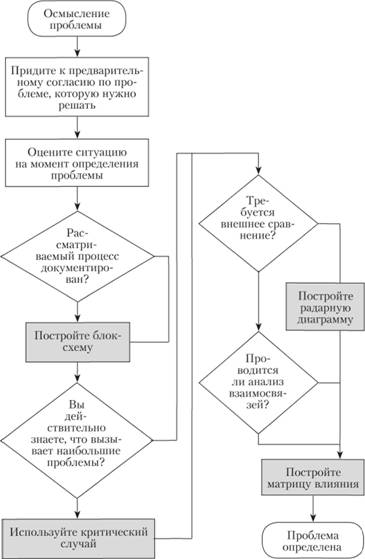

На рис. 21 представлена логика процесса решения проблем.

Рис. 21. Логика решения проблемы Как видно из рис. 21, прежде всего необходимо понять проблему, затем идет поиск вероятной причины и достижения консенсуса, сбор данных о возможных причинах и анализ. Инструменты, которые помогут вам сделать это: блок- схема, критический случай, радарная диаграмма и матрица влияния. Ниже на рис. 22 представлен алгоритм, который состоит из следующих этапов: осмысление проблемы, предварительное согласование проблемы, оценка ситуации, анализ взаимосвязей, определение проблемы, которую нужно решать.

Рис.22. Алгоритм выбора инструмента для решения проблемы

Анализ основной причины необходимо начинать с построения блок-схемы бизнес-процесса. Основное предназначение блок-схемы – отображение последовательности действий. В составлении блок-схемы определения проблем должны участвовать все работники, входящие в данный бизнес-процесс. Необходимо составить карту, где идентифицированы все основные действия и задачи, выполняемые в ходе данного бизнес-процесса, и утвердить ее. Определение основной причины и полное устранение проблемы будет более простой задачей, если точно установить суть проблемы, применив такой инструмент, как метод "критический случай". Для этого необходимо учесть все подразделения и зоны ответственности, имеющие отношение к проблеме, собрать и отсортировать все случаи и показать степень критичности каждого из них. Наиболее критичный случай необходимо использовать как отправной для поиска причин возникающих проблем.

Инструменты качества представляют из себя важный элемент культуры работы с производственной информацией на предприятии. Их использование должно войти в привычку менеджеров по качеству, ибо они позволяют быстро проанализировать данные и принять необходимое решение. Начнем рассмотрение инструментов качества с того, который позволяет эффективно собирать данные в процессе контроля качества. Цели сбора данных состоят в следующем: Контроль и регулирование производственного процесса. Анализ отклонений от установленных требований. Контроль продукции. Контрольный листок – бумажный бланк, на котором заранее напечатаны контролируемые параметры, с тем, чтобы можно было легко и точно записать данные измерений. Фактически контрольный листок чаще всего имеет табличную форму, удобную для учета результатов наблюдений, сбора данных определенного вида. Используется для регистрации результатов технологического процесса, приемочного контроля или другого наблюдения. Как мы помним из гл. 3, контроль производится по количественному или качественному признаку. Поэтому существует два основных вида контрольных листков, для каждого из видов контроля. В табл. 1 приведен пример контрольного листка для контроля по количественному признаку, в табл. 2 – для контроля по качественному (общий вид). Поскольку при контроле по количественному признаку фиксируется больше данных, такие контрольные листки, как правило, более содержательные. Так, в контрольной карте в табл. 1. рассчитаны математическое ожидание отклонения диаметра (9мкм, т.е. средний диаметр равен 25,991 мм) и среднее квадратическое отклонение (3мкм). Там же в листке указаны контрольные пределы, и становится возможным рассчитать коэффициент точности или индекс воспроизводимости. При контроле по качественному признаку в контрольном листке делается штриховая отметка, если контролируемый объект относится к определенному классу. В нашем случае такими классами выступают интервалы длиной 0,2. Если контролируемый параметр равен 0,1, штрих ставится в первой строке, если 0,52 – в третьей и т.д. Штриховые отметки принято разделять по пять, чтобы было удобнее пересчитывать их при записи итогов. Колонка «Накопленная частота» используется для самопроверки. Если мы измерили 100 объектов, то итоги в строках должны быть равны общему количеству, иначе произошла ошибка.

Таблица 1 Пример контрольного листка

Таблица 2 - Общий вид контрольного листка при контроле по качественному признаку

Существуют различные варианты перечня из семи важнейших инструментов, используемых в практике управления качеством. Дело в том, что на практике никогда не используются одновременно все семь, или могут использоваться больше. Они также иногда называются «Семь основных инструментов контроля качества». К основным инструментам качества безоговорочно относят контрольные листки, диаграммы К. Исикавы, диаграммы Парето, контрольные карты и гистограммы. В качестве еще двух инструментов иногда называют графики, диаграммы расслоения и другие средства, действительно полезные и достаточно простые в использовании.

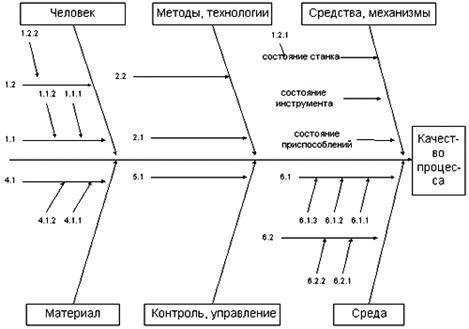

Диаграммы К.Исикавы (диаграммы причин и результатов) Диаграмма причин и результатов – диаграмма, которая показывает отношение между показателем качества и воздействующими на него факторами. В 1953 г. профессор К. Исикава впервые применил данный подход, суммируя мнения инженеров по проблемам качества. Диаграмма К. Исикавы позволяет создать наглядное представление о совокупности факторов, влияющих на качество конечного результата (товара, услуги). Они широко используются для экспресс-анализа предметной области, выделения основных причинно-следственных связей. В основу первых диаграмм был положен принцип «4М», т. е. основных факторов, от которых зависит качество: Мen – люди; Machine – оборудование; Method – методы и технология; Material – сырье и материалы.

Позже к «M» добавились «Measure» - средства измерения и контроля и «Milieu» - среда, рабочее окружение. Поэтому сегодня при составлении диаграммы К. Исикавы обычно сразу строят 6 главных стрелок, последовательно добавляя к ним факторы методом мозгового штурма. Общий вид диаграммы Исикавы представлен на рис. 3. У диаграмм Исикавы имеется альтернативное название: диаграммы «рыбьего скелета». Стрелки, обозначающие факторы, действительно имеют отдаленное сходство с костями в рыбьем скелете. Стрелки, которые сразу рисуют на новой диаграмме (из числа 4 или 6 «М»), называют «большими костями», стрелки, которые направлены на них – «средними костями», например, стрелка 1.2 на рис. 3. Стрелки, направленные на «средние кости», называют «малыми костями», например 1.2.1. Таким образом, можно углубиться в причины на 3 уровня и дальше. Существует принципиальная возможность добавлять стрелки и к «малым костям», но в этом случае диаграмма теряет удобство в использовании.

Рис. 3. Общий вид диаграммы К.Исикавы

Методика построения диаграмм К. Исикавы включает следующие шаги: 1. Формирование рабочей группы. Построение диаграммы Исикавы дает важное преимущество: с ней будут согласны все участники этой группы. Рекомендуется, чтобы в группу вошли все сотрудники, от которых будет зависеть дальнейшая работа по данному направлению, хотя идеальное количество участников обсуждения – 5-9 человек. Общее время на построение диаграммы Исикавы желательно сделать ограниченным, например, 20 минутами. 2. Выбор показателя качества и написание его название в прямоугольнике справа на чистом листе бумаги. На рис. 4. мы взяли для анализа показатель «Разброс в деталях». Затем к прямоугольнику проводится прямая горизонтальная линия – «хребет» диаграммы, к которому пририсовываются «большие кости», обычно по принципу «4М» или «6М». Соответственно, мы добавляем в диаграмму названия факторы по принципу «4М» и соединяем их стрелками с «хребтом». 3. Расположение вторичных причин, определяющих причины уровня «больших костей», в виде «средних костей», направленных на «большие кости». Вторичные причины выявляются всеми участниками рабочей группы в режиме мозгового штурма. Для выявления целесообразно отвечать на вопрос «Что именно в этой причине влияет (может влиять) на показатель качества?» Например, что в рабочих влияет на разброс в размерах обрабатываемых деталей? Состояние здоровья, ведь больной человек не сможет выполнять точные операции с одинаковой точностью. Так появляется «средняя кость» «Здоровье», направленная на «большую кость» «Рабочие» и т.д. Аналогично появляются «малые кости», третичные причины, уточняющие влияние вторичных причин. Что именно в состоянии Здоровья Рабочих влияет на разброс в обрабатываемых деталях? Это могут быть как болезни, так и обычная усталость, влияющая на работоспособность. Так появляются «малые кости» «Усталость» и «Болезни» и т.д. 4. После выявления факторов и их отображения на диаграмме их целесообразно проранжировать по значимости и выделить наиболее значимые. Для этой цели удобно использовать диаграмму Парето.

Рис. 4. Пример диаграммы К.Исикавы для анализа причин несоответствия в размерах

В настоящее время диаграмма Исикавы широко используется, причем не только в области управления качеством. Поэтому возможно встретить такие примеры, которые построены не по принципу «4М». |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 447. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

). Воспользуемся для этих целей данными, приведенными в табл. 5. Методика построения гистограммы включает следующие шаги:

). Воспользуемся для этих целей данными, приведенными в табл. 5. Методика построения гистограммы включает следующие шаги: . Как правило, наиболее удобным является нечетное количество столбцов, тогда центральный становится осью симметрии. В нашем случае N=90 и мы примем C=9.

. Как правило, наиболее удобным является нечетное количество столбцов, тогда центральный становится осью симметрии. В нашем случае N=90 и мы примем C=9. , где Pi – вероятность попадания значения в i-й интервал Ni – количество значений выборки, входящих в i-интервал

, где Pi – вероятность попадания значения в i-й интервал Ni – количество значений выборки, входящих в i-интервал