Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Методические пояснения к практическим занятиямСтр 1 из 23Следующая ⇒ Методические рекомендации по выполнению Практического занятия № 1 «Работа с контрольными листками качества. Заполнение: причинно-следственная диаграмма Исикавы» Методические пояснения к практическим занятиям

Методические пояснения к практическим занятиям

Инструменты качества представляют из себя важный элемент культуры работы с производственной информацией на предприятии. Их использование должно войти в привычку менеджеров по качеству, ибо они позволяют быстро проанализировать данные и принять необходимое решение. Начнем рассмотрение инструментов качества с того, который позволяет эффективно собирать данные в процессе контроля качества. Цели сбора данных состоят в следующем: Контроль и регулирование производственного процесса. Анализ отклонений от установленных требований. Контроль продукции. Контрольный листок – бумажный бланк, на котором заранее напечатаны контролируемые параметры, с тем, чтобы можно было легко и точно записать данные измерений. Фактически контрольный листок чаще всего имеет табличную форму, удобную для учета результатов наблюдений, сбора данных определенного вида. Используется для регистрации результатов технологического процесса, приемочного контроля или другого наблюдения. Как мы помним из гл. 3, контроль производится по количественному или качественному признаку. Поэтому существует два основных вида контрольных листков, для каждого из видов контроля. В табл. 1 приведен пример контрольного листка для контроля по количественному признаку, в табл. 2 – для контроля по качественному (общий вид). Поскольку при контроле по количественному признаку фиксируется больше данных, такие контрольные листки, как правило, более содержательные. Так, в контрольной карте в табл. 1. рассчитаны математическое ожидание отклонения диаметра (9мкм, т.е. средний диаметр равен 25,991 мм) и среднее квадратическое отклонение (3мкм). Там же в листке указаны контрольные пределы, и становится возможным рассчитать коэффициент точности или индекс воспроизводимости.  При контроле по качественному признаку в контрольном листке делается штриховая отметка, если контролируемый объект относится к определенному классу. В нашем случае такими классами выступают интервалы длиной 0,2. Если контролируемый параметр равен 0,1, штрих ставится в первой строке, если 0,52 – в третьей и т.д. Штриховые отметки принято разделять по пять, чтобы было удобнее пересчитывать их при записи итогов. Колонка «Накопленная частота» используется для самопроверки. Если мы измерили 100 объектов, то итоги в строках должны быть равны общему количеству, иначе произошла ошибка.

Таблица 1 Пример контрольного листка

Таблица 2 - Общий вид контрольного листка при контроле по качественному признаку

Существуют различные варианты перечня из семи важнейших инструментов, используемых в практике управления качеством. Дело в том, что на практике никогда не используются одновременно все семь, или могут использоваться больше. Они также иногда называются «Семь основных инструментов контроля качества». К основным инструментам качества безоговорочно относят контрольные листки, диаграммы К. Исикавы, диаграммы Парето, контрольные карты и гистограммы. В качестве еще двух инструментов иногда называют графики, диаграммы расслоения и другие средства, действительно полезные и достаточно простые в использовании.

Диаграммы К.Исикавы (диаграммы причин и результатов) Диаграмма причин и результатов – диаграмма, которая показывает отношение между показателем качества и воздействующими на него факторами. В 1953 г. профессор К. Исикава впервые применил данный подход, суммируя мнения инженеров по проблемам качества. Диаграмма К. Исикавы позволяет создать наглядное представление о совокупности факторов, влияющих на качество конечного результата (товара, услуги). Они широко используются для экспресс-анализа предметной области, выделения основных причинно-следственных связей. В основу первых диаграмм был положен принцип «4М», т. е. основных факторов, от которых зависит качество: Мen – люди; Machine – оборудование; Method – методы и технология; Material – сырье и материалы.

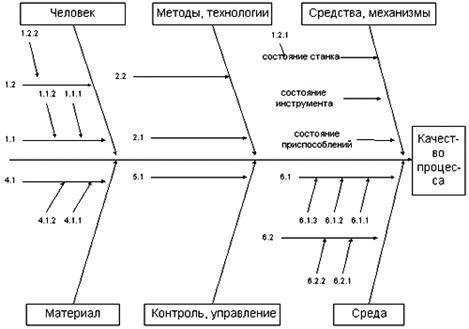

Позже к «M» добавились «Measure» - средства измерения и контроля и «Milieu» - среда, рабочее окружение. Поэтому сегодня при составлении диаграммы К. Исикавы обычно сразу строят 6 главных стрелок, последовательно добавляя к ним факторы методом мозгового штурма. Общий вид диаграммы Исикавы представлен на рис. 3. У диаграмм Исикавы имеется альтернативное название: диаграммы «рыбьего скелета». Стрелки, обозначающие факторы, действительно имеют отдаленное сходство с костями в рыбьем скелете. Стрелки, которые сразу рисуют на новой диаграмме (из числа 4 или 6 «М»), называют «большими костями», стрелки, которые направлены на них – «средними костями», например, стрелка 1.2 на рис. 3. Стрелки, направленные на «средние кости», называют «малыми костями», например 1.2.1. Таким образом, можно углубиться в причины на 3 уровня и дальше. Существует принципиальная возможность добавлять стрелки и к «малым костям», но в этом случае диаграмма теряет удобство в использовании.

Рис. 3. Общий вид диаграммы К.Исикавы

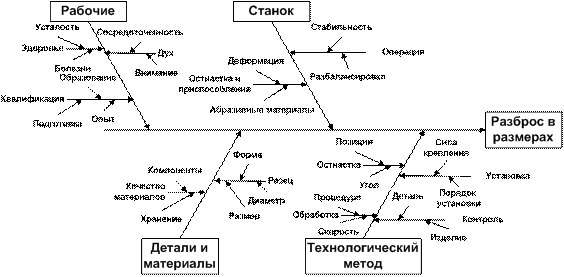

Методика построения диаграмм К. Исикавы включает следующие шаги: 1. Формирование рабочей группы. Построение диаграммы Исикавы дает важное преимущество: с ней будут согласны все участники этой группы. Рекомендуется, чтобы в группу вошли все сотрудники, от которых будет зависеть дальнейшая работа по данному направлению, хотя идеальное количество участников обсуждения – 5-9 человек. Общее время на построение диаграммы Исикавы желательно сделать ограниченным, например, 20 минутами. 2. Выбор показателя качества и написание его название в прямоугольнике справа на чистом листе бумаги. На рис. 4. мы взяли для анализа показатель «Разброс в деталях». Затем к прямоугольнику проводится прямая горизонтальная линия – «хребет» диаграммы, к которому пририсовываются «большие кости», обычно по принципу «4М» или «6М». Соответственно, мы добавляем в диаграмму названия факторы по принципу «4М» и соединяем их стрелками с «хребтом». 3. Расположение вторичных причин, определяющих причины уровня «больших костей», в виде «средних костей», направленных на «большие кости». Вторичные причины выявляются всеми участниками рабочей группы в режиме мозгового штурма. Для выявления целесообразно отвечать на вопрос «Что именно в этой причине влияет (может влиять) на показатель качества?» Например, что в рабочих влияет на разброс в размерах обрабатываемых деталей? Состояние здоровья, ведь больной человек не сможет выполнять точные операции с одинаковой точностью. Так появляется «средняя кость» «Здоровье», направленная на «большую кость» «Рабочие» и т.д. Аналогично появляются «малые кости», третичные причины, уточняющие влияние вторичных причин. Что именно в состоянии Здоровья Рабочих влияет на разброс в обрабатываемых деталях? Это могут быть как болезни, так и обычная усталость, влияющая на работоспособность. Так появляются «малые кости» «Усталость» и «Болезни» и т.д. 4. После выявления факторов и их отображения на диаграмме их целесообразно проранжировать по значимости и выделить наиболее значимые. Для этой цели удобно использовать диаграмму Парето.

Рис. 4. Пример диаграммы К.Исикавы для анализа причин несоответствия в размерах

В настоящее время диаграмма Исикавы широко используется, причем не только в области управления качеством. Поэтому возможно встретить такие примеры, которые построены не по принципу «4М».

Методические пояснения к практическим занятиям Диаграммы Парето. Зависимость 20/80 в управлении качеством

Итальянский математик Вильфредо Парето, исследуя в начале 20в. распределение богатства в Италии, обнаружил, что 20% самых богатых людей владеют 80% богатства. Далее выяснилось, что существует общесистемная закономерность «20/80», которую можно сформулировать так: «в любой системе 20% элементов на 80% определяют ее активность». Дж. Джуран предложил использовать в управлении качеством т. н. принцип Парето, в соответствии с которым все возможные причины дефектности и изменчивости делятся на две группы. К первой относится небольшое число причин, которые оказывают существенное воздействие (их называют «немногочисленные существенно важные»). Обычно к первой группе относится около 20% причин. Вторую группу (оставшиеся 80%) составляет большое число причин, оказывающих, однако, незначительное воздействие – «многочисленные несущественные». Диаграмма Парето – столбиковая диаграмма, реализующая принцип 20/80 для наглядного разделения исследуемых факторов на две искомые группы. Различают два основных вида диаграмм Парето: по результатам деятельности и по причинам. На рис. 1 представлен пример диаграммы Парето – результат исследования компанией «Ксерокс» причин потери своих клиентов. Диаграмма Парето по результатам деятельности позволяет выделить наиболее характерные виды дефектов, отклонений, мнений или явлений, см. рис. 2.

Рис. 1. Пример диаграммы Парето Причины потери клиентов фирмы «Ксерокс», где 1 - безразличное отношение со стороны разработчиков 2 - неудовлетворенность продукцией 3 - конкуренция 4 - влияние друзей 5 - переезд на новое место 6 - смерть

Алгоритм построения диаграммы Парето включает следующие шаги: 1. Определить направление исследования, тип собираемых данных и их классификацию. Например, исследование может касаться видов внешних дефектов изделий. Известны несколько видов этих дефектов, и предстоит выяснить, какие виды встречаются чаще всего. 2. Разработать контрольный листок для регистрации данных. Вопросы работы с контрольными листками рассмотрены в параграфе 1. 3. Заполнить контрольный листок, подсчитать итоги. Для того, чтобы выводы исследования были достоверными, необходимо собрать выборку не менее, чем из 50 значений. После заполнения контрольный листок может выглядеть так, как в табл. 3. Изначально в контрольном листке могло быть не 7 строк, а больше. Но если ряду строк соответствуют нулевые или единичные значения, их целесообразно объединить в одну группу «Прочее». 4. Отсортировать причины или результаты в порядке убывания и произвести расчеты по накопительному (кумулятивному) эффекту. По результатам сортировки и расчетов информация может выглядеть так, как в табл. 4. 5. Построить систему координат. Иногда диаграмма строится с одной осью ординат (процент), иногда с двумя – количество объектов и их процентная доля. 6. Построить столбиковую диаграмму. Все столбцы в диаграмме Парето следуют по убыванию высоты. Исключение может составлять последний столбец, если он соответствует группе факторов «Прочее». На рис. 2. мы видим пример диаграммы Парето, построенной по табличным данным. 7. Построить кумулятивную кривую. Она соединяет точки, которые образуются в воображаемом правом верхнем углу столбца, высота которого соответствует накопленному проценту – общей доле данного фактора и всех более значимых. 8. Сделать выводы о диаграмме. Выделение из множества причин или результатов группы «немногочисленные важные» производится после определения на кумулятивной кривой т. н. точки излома, после которой рост кривой зримо замедляется. Слева от точки излома расположена группа немногочисленных важных факторов, справа – многочисленных неважных. На рис. 4.1. точка излома очевидна – между первым и вторым фактором. На рис. 4.2. тоже заметно, что после второго столбца кумулятивная кривая начинает расти медленнее. Значит, два первых фактора являются немногочисленными и значимыми. Деформация и царапины – главные виды дефектов, и основная работа должна быть направлена на их устранение.

Таблица 3. - Примерный вид заполненного контрольного листка

Таблица 4 - Отсортированные результаты исследования о типах дефектов

Рис. 2. Диаграмма Парето по типам дефектов

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 439. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||