Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Источники возникновения погрешности измерений линейных размеров в машиностроении.Стр 1 из 12Следующая ⇒ Погрешности измерений. Случайная и систематическая составляющие погрешности измерений. Истинное значение величины — значение, которое идеальным образом характеризовало бы в качественном и количественном отношении измеряемую величину. Результат измерения - это приближенная оценка значения величины, найденная путем измерения. Погрешность измерения - это разность между результатом измерения и истинным значением ФВ. Действительное значение величины — значение величины, полученное экспериментальным путем и настолько близкое к истинному значению, что в поставленной измерительной задаче может быть использовано вместо него. Причины возникновения погрешностей можно разделить на группы: Систематическая погрешность измерения — составляющая погрешности измерения, остающаяся постоянной или же закономерно изменяющаяся при повторных измерениях одной и той же величины. Случайной погрешностью измерения называется составляющая погрешности измерения, вызванная факторами которые проявляются нерегулярно или с интенсивностью которою которую невозможно предвидеть. Единственным способом их анализа является математическая статистика. Методическая погрешность – погрешность возникающая из-за методики измерения. Оценка влияния допусков плоскостности при контроле параллельности плоских поверхностей.

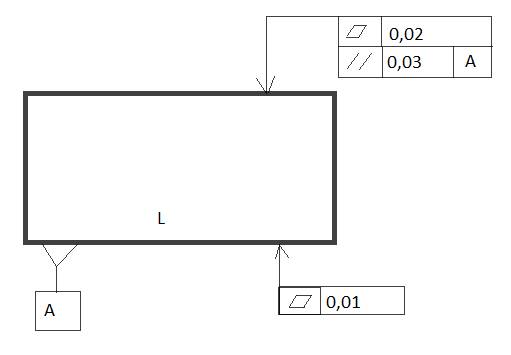

При контроле всегда ориентируемся на худший случай если нет никакой дополнительной информации. В данном случае возможно 2 варианта базирования: а) базирование на плите (худший случай – это наличие выпуклости где lбаз =L/2, тогда общая формула сведется к виду  б) исходя из теории базирования подобные детали базируются на 3 точках, которые реализуются с помощью трехмерных проставок. В этом случае формула примет вид

Исходя из полученных формул следует рекомендовать 2 вариант базирования. Далее идет проверка соотношения допусков. Расчет исходя из худшего случая не всегда оправдан. В ряде случаев более оптимальным наложить дополнительные ограничения на базовую поверхность или воспользоваться проведенными исследованиями коэффициентов влияния отклонения формы базовой и измеряемой поверхностей. Корпусные детали чаще всего имеют основание ленточного типа, те выпуклость базовой поверхность теоретически не возможно. Если базовая поверхность представляет плоскость то можно наложить дополнительные ограничения о недопустимости ее выпуклости (делается записью в технических требованиях). В обоих случаях коэффициент α1=0 (коэф влияние Тф.баз.). исследования свидетельствуют о том что отклонения формы измеряемой поверхности входят в суммарную погрешность не целиком, а с коэф α2=0.5 тогда итоговая форма примет следующий вид 0,5Tф.и. ≤ Tрасп. Следовательно при допусках указанных на чертеже параметры являются не контроле пригодным, но требуется ужесточить Тф.и. =0,015. При измерении отклонения от перпендикулярности (2.2)оценка влияния аналогична, но следуют учитывать соотношение Lи./ Lбаз. Обычно оно должно быть ≤ 1. Если оно больше 3,4, то производят смену базовой поверхности даже если измеряемая база не будет совпадать с конструкторской.

Источники возникновения погрешности измерений линейных размеров в машиностроении. 1.Погрешности, зависящие от средств измерений. 2.Погрешности, зависящие от установочных мер. 3.Погрешности, зависящие от измерительного усилия 4.Погрешности, происходящие от температурных деформаций. 5.Специфические погрешности 6.Погрешности, зависящие от оператора (субъективные погрешности). 7.Погрешность от отклонений формы и расположения поверхностей измеряемого элемента. |

||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 411. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

)

)