Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

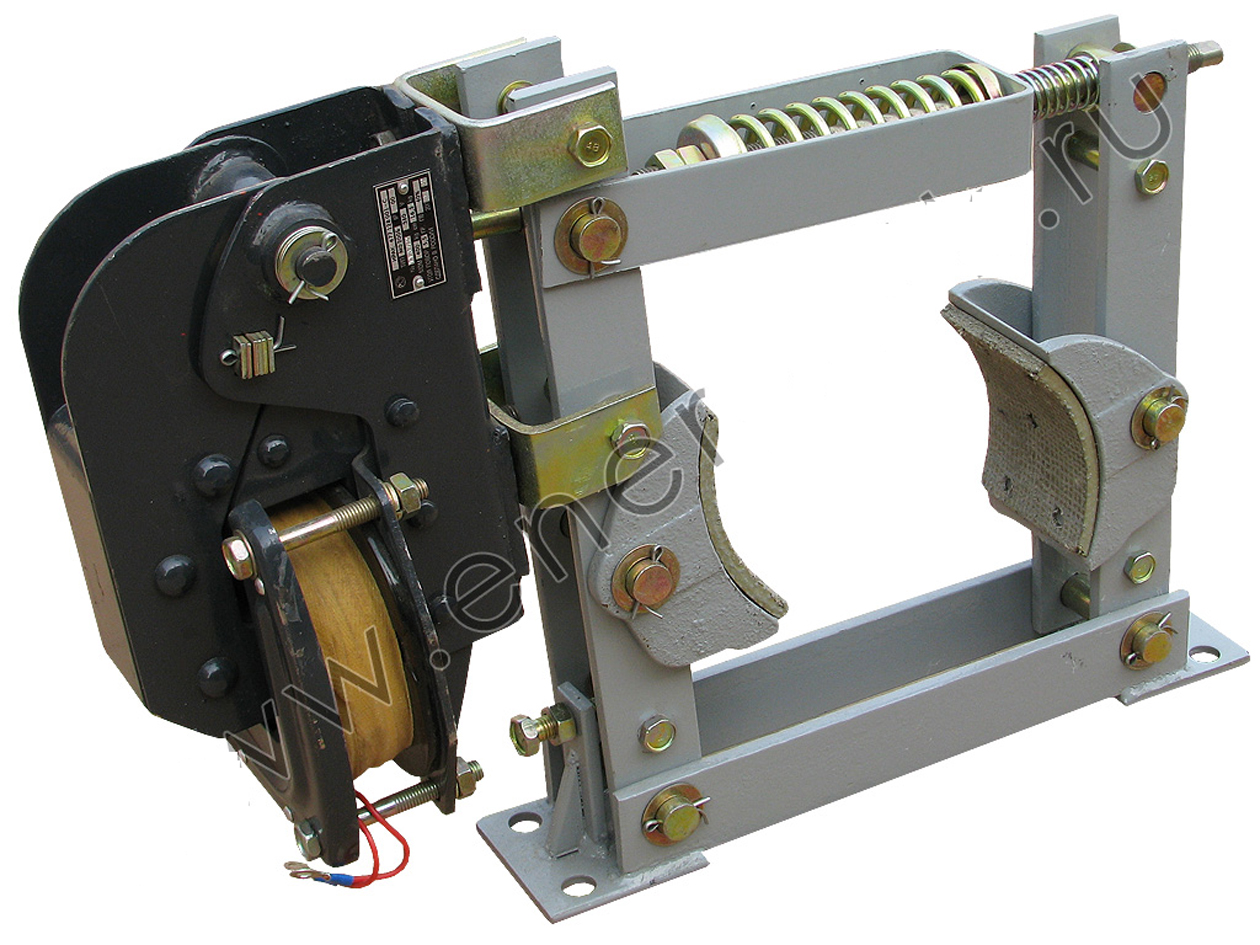

Колодочный тормоз переменного токаСреди различных типов подобных устройств наибольшее распространение получили нормально-замкнутые двухколодочные тормоза переменного тока с короткоходовым электромагнитом типа ТКТ (рисунок 9.1). Этот тормоз имеет относительно простую конструкцию, и его подвижная система обладает пониженной инерционностью. На размеры тормоза и величину тормозного момента существенно вли- яют качества фрикционного материала: коэффициент трения, допускаемое давление, теплостойкость, износостойкость.

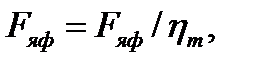

Рисунок 9.1 – Колодочный тормоз типа ТКТ Тормозсостоит из подставки 14, на которой при помощи пальцев шарнирнозакреплены рычаги 10 и 15. На рычаге 10 болтами закреплен магниттипа МО, состоящий из неподвижной части – ярма 6 с катушкой 9 однофазного питания и поворотной части – якоря 8. Около шарнирарычага 10 имеется регулировочный винт 11.У якоря предусмотренупор 7 для штока 5 тормоза. В средней части рычагов также шарнирно подвешены колодки 16 с обкладками. Верхние концы рычагов стягиваются пружиной сжатия 4, которая установлена на шток 5и помещена между опорной частью скобы 3 и установочной гайкой13 на штоке. Имеется контргайка 12. Скоба 3 шарнирно закреплена на рычаге 10. Между скобой 3 и рычагом 15 установленавспомогательная пружина 2, служащая для отвода этого рычага прирастормаживании тормоза. Один конец штока касается упора 7 якоря 8 магнита, а другой закреплен гайкой 1 со сферическими шайбами на конце рычага 15. Этот конец штока выполнен в виде квадратного хвостовика под ключ. В автоматическом режиме работы тормоза катушка магнита подключается к сети параллельно с обмотками фаз статора электродвигателя привода механизма. В нерабочемсостоянии механизма электромагнит обесточен и якорь откинут,пружина4 через рычаги прижимает колодки к тормозному шкиву.  Растормаживание тормоза производится следующим образом.При включении тока одновременно с началом вращения электродвигателя якорь электромагнита поворачивается и притягивается кярму. При повороте упор 7 якоря давит на конец штока 5, которыйперемещается вместе с установочной гайкой 13 и сжимает пружину4. Рычаг 10 под действием момента от веса магнита поворачиваетсявместе с колодкой, которая отходит от тормозного шкива до техпор, пока регулировочный винт 11 не упрется в ребро подставки.После этого под действием вспомогательной пружины 2 поворачивается другой рычаг 15 с колодкой. Время растормаживания – до0,05 с. Затормаживание тормоза производится так: после выключениятока сжатая пружина4 освобождается от воздействия якоря магнита8и через шток 5и скобу3поворачивает рычаги10 и 15, колодки16 прижимаются ктормозному шкиву. Время затормаживания – до 0,02 с. На рисунке 9.2 показан промышленный вариант колодочного тормоза с короткоходовым электромагнитом. Тормозные шкивы рекомендуется изготовлять из стали 35ГС с твердо- стью поверхности НRC 42…45 или из стали 65ГЛ с твердостью рабочей поверхности не менее НRC 35...36. Обод шкива должен иметь достаточную жесткость итолщину, позволяющую проводить проточку рабочей поверхности шкива при образовании на ней рисок глубиной более 0,5 мм. Тормозной шкив должен подвергаться ремонту или выбраковываться при уменьшении первоначальной толщины обода шкива на 25 % от первоначальной. Фрикционным материалом, рекомендуемым для применения в грузо- подъемных машинах, может быть вальцованная лента ЭМ-2 (6 КВ-10), которая имеет достаточную износостойкость и теплостойкость, стабильный коэффициент трения. Допускаемая температура нагрева вальцованной ленты – 200 °С.

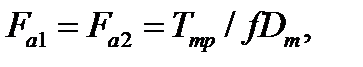

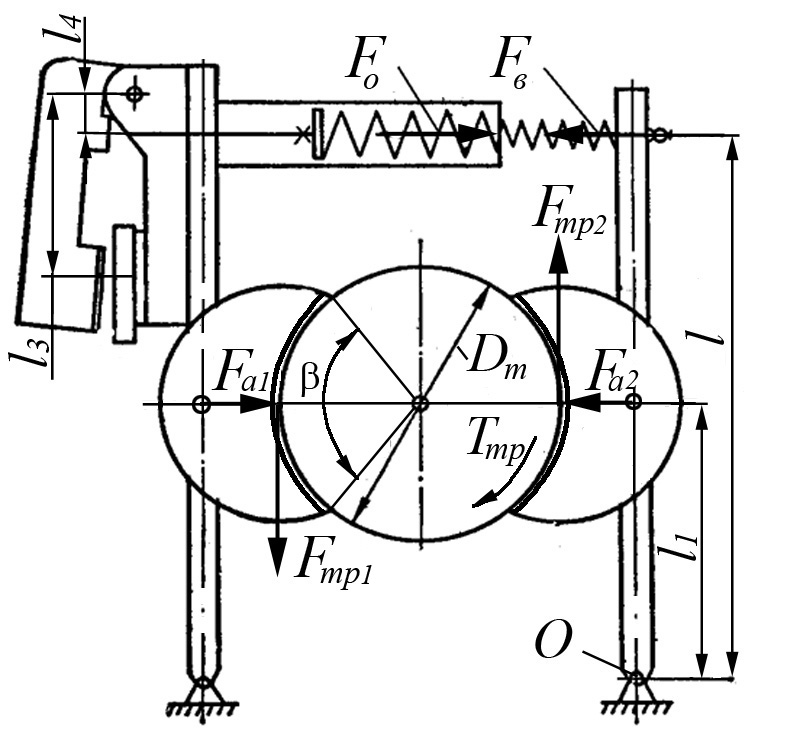

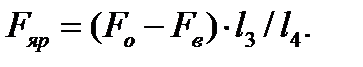

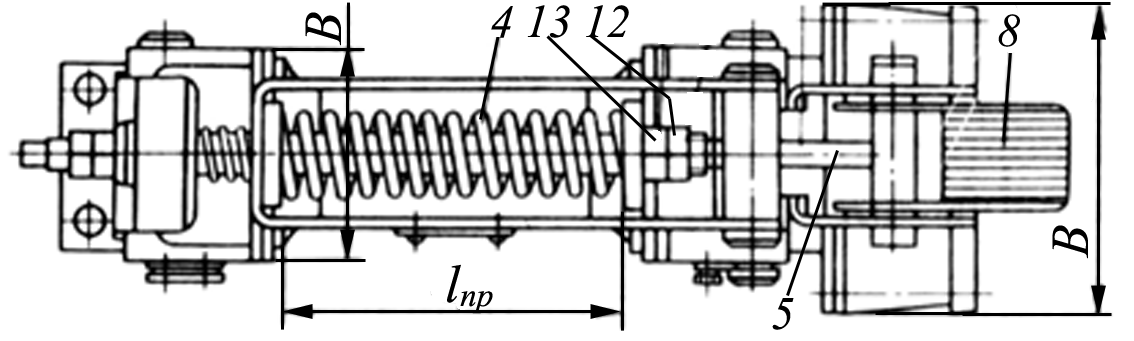

Рисунок 9.2 – Колодочный тормоз типа ТКТ-100/200 Тормоза с электромагнитным приводом ТКТ приводятся в действие посредством электромагнитов постоянного тока типа МО-101Б и МО-201Б. Расчет колодочного тормоза.Чтобы сила трения, создаваемая при замыкании рычагов, распределялась между колодками поровну, а вал тормозного шкива был полностью разгружен от поперечных сил, необходимо обеспечить равенство нормальных сил, прижимающих колодки к шкиву. Согласно схеме на рисунке 9.3 прижимная сила

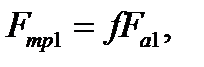

где Tтр– момент трения колодок о тормозной шкив;f – коэффициент трения;Dт– диаметр шкива тормоза. Сила трения колодок о тормозной шкив

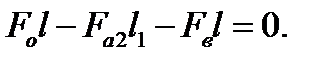

Из условия равновесия правой части рычажной системыΣМ0 = 0, имеем

где Fо, Fв – усилие основной и вспомогательной пружины.

Рисунок 9.3. – Схема нагружения тормоза

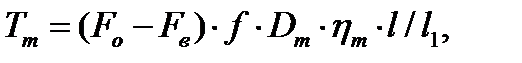

Тогда усилие основной пружины, прижимающей колодки к шкиву

где Fв = 20…60 Н – усилие вспомогательной пружины; ηт = 0,9…0,95 – к.п.д. рычажной системы. Вспомогательная пружина предназначена только для откидывания правого (по схеме) рычага тормоза. Тормозной момент, который можно создать при помощи колодочного тормоза, находится по выражению

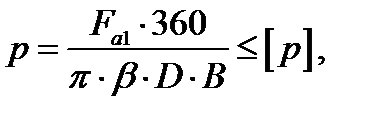

Среднее давление между колодкой и шкивом (Мпа)

где β = 70º – угол обхвата шкива колодкой; B – ширина колодки, мм; [p] – допустимое давление, МПа. Допустимое давление и коэффициент трения тормозных накладок о шкив указаны в таблице 9.1. Таблица 9.1 – Допустимое давление и коэффициент трения в контакте тормозного шкива и накладок

Управление пружиной осуществляет электромагнит, который при включении электропривода должен нейтрализовать воздействие замыкающейпружины на рычаги тормозящих колодок. Для этого расчетное тяговое усилие на якоре электромагнита должно быть

С учетом дополнительных усилий на преодоление трения в шарнирахрычажной системы, оцениваемых коэффициентом полезного действия η,фактическое тяговое усилие якоря электромагнита должно быть

где ηт – КПД рычажной системы тормозов. Начальный радиальный зазор между поверхностями трения (отход колодки от поверхности трения шкива), необходимый для нормальной работы тормоза, определяется по формуле:

где k = 0,019 – коэффициент пропорциональности. Основным способом ремонта колодочных тормозов является периодическая замена тормозных накладок. Критерием, по которому производится замена очередной накладки, является ее износ до половины в средней части колодки. |

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 672. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

а)

а)

б)

б)