Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

ОСТАНОВЫ И ГРУЗОУПОРНЫЕТОРМОЗАПлан лекции 8.1 Классификация тормозных устройств 8.2 Остановы. 8.3 Дисковые тормоза.

Нормальная безопасная эксплуатация грузоподъемных машин возможна только при наличии надежно действующих тормозных устройств. В механизмах подъема остановы и тормоза останавливают и удерживают груза в подвешенном состоянии на заданной высоте, в механизмах поворота и передвижения – останавливают и удерживают механизм в неподвижном состоянии. Обычно остановы и тормоза располагают между электродвигателем и передаточным механизмом, так как на этом участке действует минимальный крутящий момент, что позволяет значительно снизить массу и габариты этих устройств. Классификация тормозных устройств Тормозные устройства грузоподъемных машин действуют на принципепревращения кинетической энергии вращающихся элементов машин в тепловую за счет создания сил трения. Способ создания сил трения определяетконструкцию тормоза. Тормоза можно классифицировать по следующим признакам: – по назначениюразличают тормоза стопорные, обеспечивающие остановку и удержание механизма, и тормоза спускные, предназначенные дляобеспечения требуемой скорости движения механизма в нужный моментвремени; – по виду тормозящих элементовразличают колодочные, ленточные, дисковые и конические тормоза. Из них выделяют тормоза с радиальнымнажатием тормозящих элементов (колодочные, ленточные) и осевым нажатием – дисковые, конические; – по периоду создания тормозного моментаразличают нормально-замкнутые тормоза, обеспечивающие тормозной момент при неработающеммеханизме и снимающие тормозной момент при включении механизма; нормально-разомкнутые тормоза, не создающие тормозной момент при неработающем механизме и могущие создавать тормозной момент при работающем механизме для регулирования рабочей скорости;  – по виду управленияразличают тормоза автоматические, в которых замыкание и размыкание тормоза обеспечивается устройством в самом механизме в зависимости от его состояния (работа или остановка); управляемые,которые создают тормозной момент при воздействии оператора на органуправления тормозом. – по роду силы, воздействующей на тормоз, различают ручные, электромагнитные, пневматические, гидравлические и электрогидравлические тормоза. Тормоза грузоподъемных машин должны обеспечивать гарантированный тормозной момент, иметь достаточную прочность при минимальныхразмерах, долговечность в расчетном режиме работы. Тормоза должны бытьудобны для осмотра и регулирования. Задачей применения тормоза для конкретного механизма является обеспечение требуемого тормозящего моментапри известном (ограниченном) управляющем усилии.

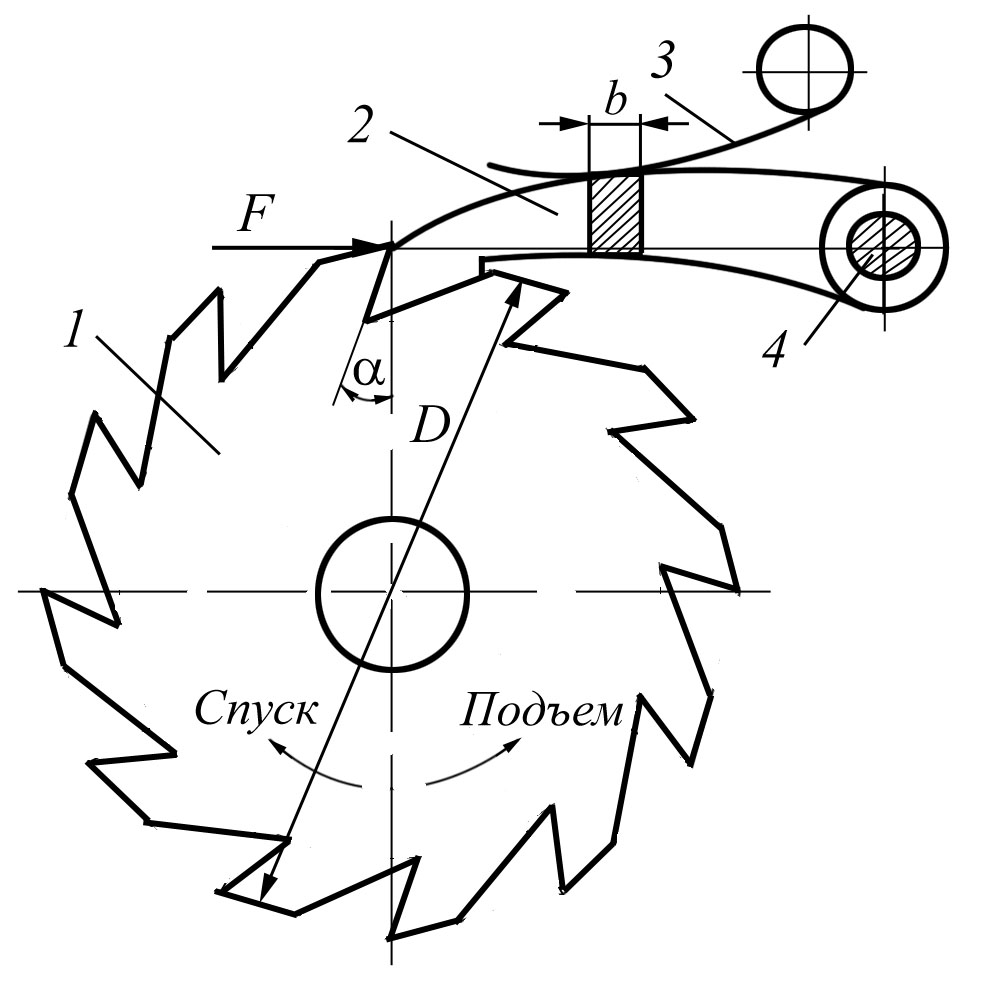

Остановы Остановы предназначены для удержания груза в подвешенном состоянии. Они не препятствуют подъему груза, но исключают его самопроизвольное опускание.Они допускают свободное вращение валов в сторону подъема и препятствуют вращению их в обратную сторону. Они не предназначены для изменения скорости опускания груза и включаются при скорости валов, равной нулю или близкой к ней. Они бывают управляемые и неуправляемые. Храповый останов (рисунок 8.1, а) состоит из храпового колеса 1 с зубьями специальной формы, укрепленного на валу или на барабане механизма подъема, и подвижного упора («собачки») 2, ось которого 4 укреплена на неподвижном основании и прижата пружиной 3.

Рисунок 8.1 – Схема храпового (а) и роликового (б)останова При вращении барабана или вала в сторону подъема груза собачка 2 свободно скользит по поверхности зубьев храпового колеса 1, не препятствуя вращению. При изменении направления вращения в сторону спуска груза собачка упирается в ближайший к ней зуб, останавливая этим вращение. Дальнейшее опускание груза возможно только при принудительном откидывании собачки. Для надежного зацепления собачки и зубьев храпового колеса, их рабочие стороны отклонены от радиуса на угол α ≈ 200. Храповой останов желательно размещать на входном(самом быстроходном) валу, где действуют наименьшие крутящиемоменты. Однако для повышения надежности храпового соединения, а также с учетом конструктивных особенностей различныхгрузоподъемных механизмов, храповое соединение может бать установлено на одном из промежуточных валов и даже непосредственно на валу барабана. Собачку обычно изготавливают из стали 40Х, термообработанной до твердости не ниже HRС 48…50, а храповое колесо – из чугунного либо стального литья или из кованой стали. При упоре собачки в зуб храповика возникает окружное усилие

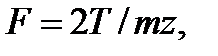

где Т – крутящий момент на храповике: D – внешний диаметр храповика. Наиболее опасным для элементов останова является такоеположение, в котором собачка упирается в вершину зуба храпового колеса (рис. 8.1, а). Поскольку зацепление зубьев с собачкойпроисходит с некоторым ударом, то кромки зуба колеса и собачкисминаются. Прочность кромок проверяют на удельное давление по условию

где b – ширина кромки зуба; [q] – допустимое линейное удельное давление (для чугуна [q] = 150 Н/мм; для стали 45 –[q] = 400 Н/мм). Окружное усилие можно представить, как

где z– число зубьев храпового колеса (от 6 до 30); m– модуль. Обозначим отношение ψ = b/m – коэффициент ширины (принимается в пределах от 1,5...6 для чугуна и 1...2 для стали 45). Тогда ширина колесаb = ψm. Из выражений (8.2) и (8.3) следует

Отсюда

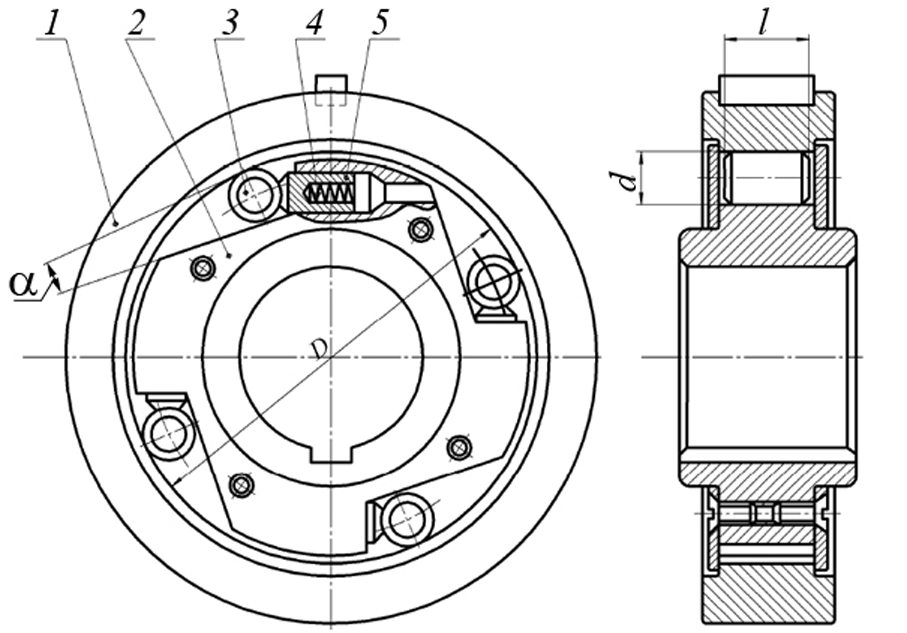

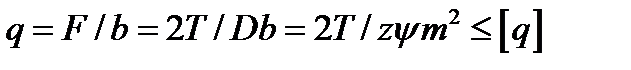

Работа храповыхостановов характеризуется шумом (щелчками), резким, ударным соединением собачки с зубом храповогоколеса и мгновенной остановкой груза. Чтобы уменьшить динамические нагрузки при работе храпового соединения, иногда устанавливают на одно храповое колесо несколько собачек, расположенных так, чтобы они не могли войти в соединение с зубом одновременно. Тогда максимально возможный угол поворота храпового колеса до упора в него собачки (угол холостого хода) сокращается,храповое колесо при изменении направления вращения не успеваетразвить высокую скорость под действием веса груза, и удар при зацеплении собачки с зубом колеса происходит более мягко. Эти остановы часто используются в безопасной рукоятке, применяемой в лебедках с ручным приводом. Роликовые остановы в отличие от храповых не оказывают давление на вал и обеспечивают относительно более плавное торможение. Эти остановыотносятся к фрикционнымсамотормозящим механизмам. Их действие основано на использовании силы трения, и они являются наиболее совершенными механизмами, которые обеспечивают безударное приложение нагрузкипри минимальном угле холостого хода, предшествующем заклиниванию. Роликовый останов (рисунок 8.1, б) состоит из корпуса 1, втулки 2и заложенных в клиновые пазы роликов 3. Во время вращенийвтулки 2 против часовой стрелки (при неподвижном корпусе 1)ролики увлекаются силой трения в более широкую часть клинового паза, что обеспечивает свободное вращение втулки 2, а следовательно, и вала механизма относительно корпуса 1. При изменении направления вращения ролики увлекаются в узкую частьклинового паза, что приводит к заклиниванию роликов в пазуи остановке втулки. Для более быстрого заклинивания роликовв конструкцию останова включены пружины 4 и штифты 5, пере-мещающие ролики в угол паза. Основным недостатком роликового останова является заклинивание ролика. Оно происходит, если силы и моменты сил, действующие на ролик в начальный момент заклинивания, стремятсявтянуть его в клиновое пространство между корпусом и втулкой.При одинаковых значениях коэффициентов трения f между роликом и обеими втулками значение угла α должно удовлетворятьнеравенству

где ρ – угол трения.

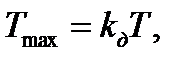

Обычно для обеспечения саморасклинивания останова уголα = 6…8°. При проектировании роликовых остановов подъемно-транспортных машин принимают число роликов Z = 3…5, длину ролика l = (1,25…1,50)d, внутренний диаметр корпуса D = 8d, где d –диаметр ролика. При работе останова возникают большие контактные напряжения между роликом и опорными поверхностями, поэтому внутренней части корпуса1 и втулке2 придают большую твердость. Их изготовляют из стали 15Х с цементацией и закалкой до твердости HRC 58…68, а ролики выполняют из стали 40Х с термообработкой до указанной твердости. Рабочие поверхности деталей шлифуют и полируют. Наибольший крутящий момент, возникающий при заклинивании роликов, с учетом динамических нагрузок равен:

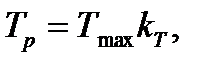

где Т – номинальный крутящий момент от груза на валу останова;kд =kдвkм – коэффициент динамичности: величина kдвучитывает тип двигателя; величинаkм учитывает типподъемно-транспортной машины. При электроприводе kдв= 0,25. Для кранов и пассажирских лифтовkм = 2. Расчет роликовых остановов ведут по расчетному крутящему моменту

гдеkТ= 0,6…0,9 — коэффициент, зависящий от точности изготовления и монтажа останова. Чем больше точность, тем больше значения kТ. Нормальная сила, действующая на ролик:

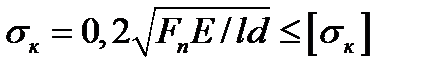

где z – число роликов, D – внутренний диаметр корпуса; α – угол заклинивания. Максимальное контактное касательное напряжение в месте контакта ролика со втулкой:

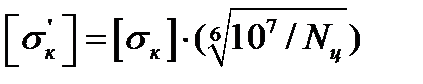

где Е – приведенный модуль упругости контактирующих элементов. Допускаемые контактные напряжения [σк], МПа, для случая линейного контакта роликов при выполнении деталей из качественных сталей принимают [σк] = (8,0…12,0) HRC, где HRC – число твердости по Роквеллу. Для механизмов с частыми включениями расчет ведут по пониженным допускаемым напряжениям:

где Nц ≥ 107 — общее число циклов нагружения за срок службы.

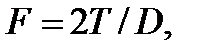

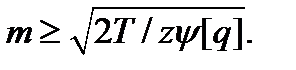

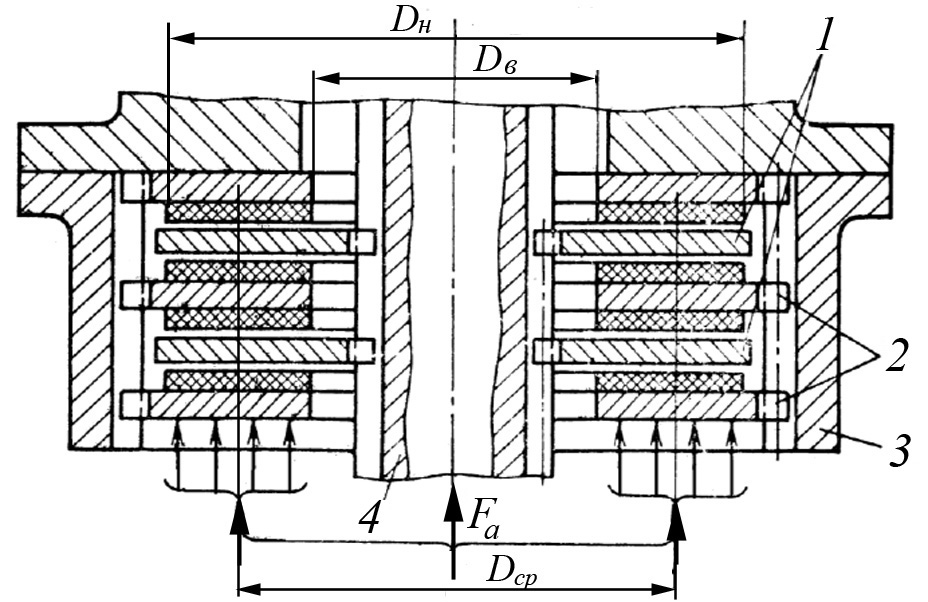

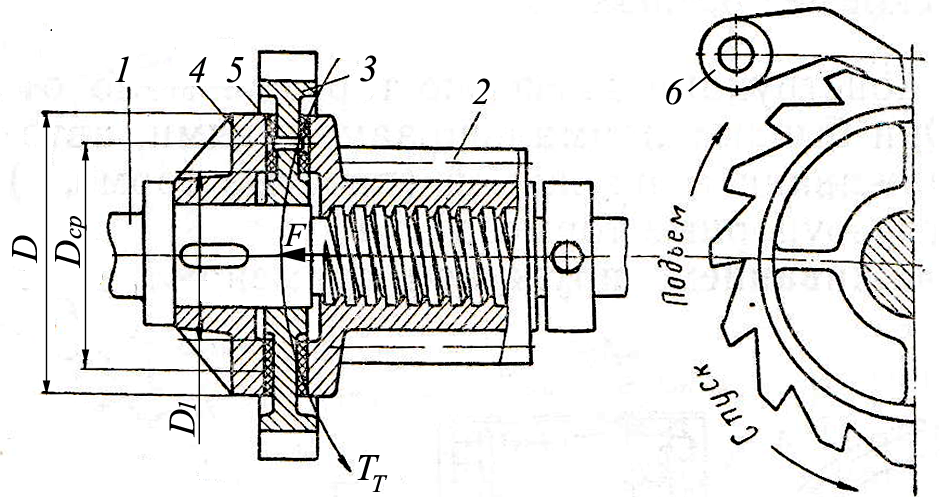

Дисковые тормоза Тормозами называют устройства, предназначенные для затормаживания механизмов в грузоподъемных машинах. Их действие основано на плавном защемлении вращающихся шкивов, барабанов или дисков с помощью неподвижных колодок или дисков с фрикционными (тормозными) накладками. В отличие от остановов тормоза можно включать на ходу, при этом кинетическая энергия вращающихся масс превращается в тепловую энергию. Многодисковые тормоза относятся ктормозам с осевым нажатием (рисунок 8.2).Требуемый тормозящий моментсоздается силами трения, которые возникают при сжатии дисков, часть 1 которых соединена с вращающимся валом 4 механизма, а другая часть 2– снеподвижным корпусом 3. В нормально замкнутом тормозе сжатие дисковосуществляется силойFaпружины,размыкание– электромагнитами илигидравлическими цилиндрами. Дискивыполняются из закаленной стали. Неподвижные диски могут снабжатьсяфрикционными накладками. В корпусетормоза размещена масляная ванна.Применение смазки в дисковых тормозах снижает коэффициент трения, чтовызывает необходимость повышенияосевого усилия или повышения числатрущихся пар. При этом смазка способствует охлаждению дисков, стабилизирует коэффициент трения, значительно повышает долговечность.

Рисунок 8.2 – Многодисковый тормоз Тормозноймомент дискового тормоза определяют по формуле:

где z – количество плоскостей трения; f – коэффициент трения трущихсяповерхностей; Fa– осевое усилие, сжимающее диски; Dcp– средний радиусповерхностей трения,

Коэффициент трения f = 0,06 принимают для стальных дисков, работающих в масляной ванне; для дисковой пары «сталь – вальцованный фрикционный материал» в тех же условиях f = 0,16.Осевой зазор δ между стальными дисками при разомкнутом состояниитормоза должен быть не менее 0,2 мм; между стальным и асбофрикционнымдисками – не менее 0,5 мм. Отход х нажимного диска с пружинами при размыкании тормоза должен быть

Давление q трущихся поверхностей

Допускаемое давление для стальных дисков в масляной ванне не должнопревышать 0,8 МПа, для вальцованных фрикционных материалов – 1,2 МПа;то же для сухих дисков соответственно – 0,3 и 0,6 МПа. Для многодисковыхтормозов (число плоскостей трения более трех) допускаемые давления должны быть снижены на 25…30 %. Однодисковые тормоза относятся к спускным тормозам, автоматически замыкаемым при спуске груза под действием его массы. Их применяют в тельферах, электроталях и ручных лебедках. При вращении от двигателя или от руки вала 1 на подъем (рисунок 8.3, а) шестерня 2, связанная зубчатой передачей с грузовым барабаном лебедки сдвигается влево по винтовой резьбе и своим торцом, как диском, прижимает храповик 3 к диску 4. При этом храповик с фрикционными накладками 5 не препятствует подъему груза (собачка 6 проскальзывает). При остановке двигателя или прекращения вращения вала 1 от руки на подъем, собачка останавливает храповик и тормоз удерживает груз на весу.

Рисунок 8.3 – Схема (а) и промышленный вариант (б) грузоупорного однодискового тормоза

При обратном вращении вала 1 на спуск, шестерня 2, как гайка на винте, смещается вправо и разомкнет тормоз; груз будет ускоренно опускаться вниз, при этом шестерня сместится влево и зажмет храповик. Такое чередование смещения шестерни вызывает непрерывное скольжение храповика между диском 5 и торцом шестерни 2. Поэтому груз будет опускаться со скоростью, отвечающей скорости вращения вала 1. Осевое усилие для создания требуемого тормозного момента

где ТТ – тормозной момент; f – коэффициент трения; Dср – средний диаметр

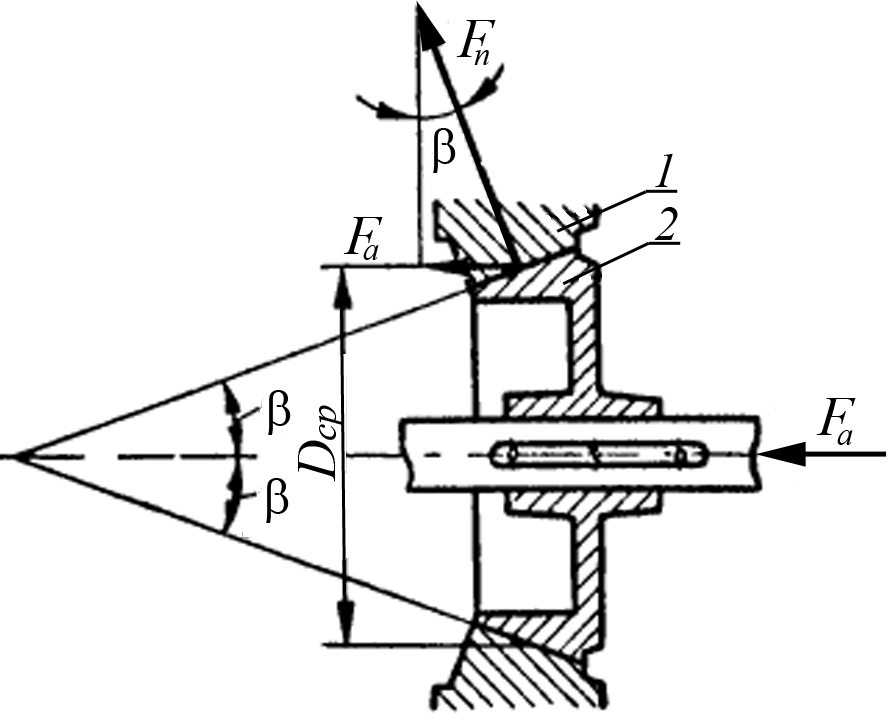

Рекомендуется принимать D = (1,25…2,5)D1. Грузоупорные конусные тормозатакжеотносятся к спускным тормозам, автоматически замыкаемым при спуске груза под действием его массы. Их применяют в ручных червячных талях и других механизмах.

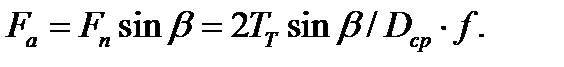

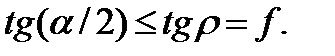

Рисунок 8.4 – Схема конусного тормоза Тормоз состоит из неподвижного 1 и вращающегося 2 конусов. Вследствие трения между рабочими поверхностями конусов создается требуемый тормозной момент. Рабочее осевое усилие для создания тормозного момента

Из этого выражения следует, что осевое усилие конусных тормозов зависит от угла β. Для исключения заедания конуса при размыкании тормоза угол β рекомендуется принимать не менее 15º. Если принять β = 18º, то sin18º = 0,31. Таким образом, конусные тормоза позволяют примерно в три раза снизить осевую нагрузку. Лекция № 9 (2 часа) КОЛОДОЧНЫЕ ТОРМОЗА План лекции 9.1 Колодочный тормоз переменного тока. 9.2 Колодочный тормоз постоянного тока. 9.3 Колодочный тормоз электрогидравлический.

Колодочные тормоза в отличие от остановов допускают вращение вала в обоих направлениях и могут не только удерживать груз, но и изменять скорость его опускания или регулировать скорость ходовых механизмов. В грузоподъемных машинах наибольшее распространение получили колодочные тормоза. Они применяются в механизмах подъема груза, механизмах передвижения кранов и грузовых тележек, в механизмах изменения вылета груза с гибкой подвеской стрелы. Правила устройства и безопасной эксплуатации грузоподъемных кранов предписывают устанавливать на механизмах подъема груза, изменения вылета, передвижения крана автоматические нормально замкнутые тормоза. Минимальная величина коэффициента запаса тормозного момента должна быть не менее 1,5.

|

||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 778. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

а)

а)

б)

б)

,

,

,

,

.

.

а)

а)

б)

б)