Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

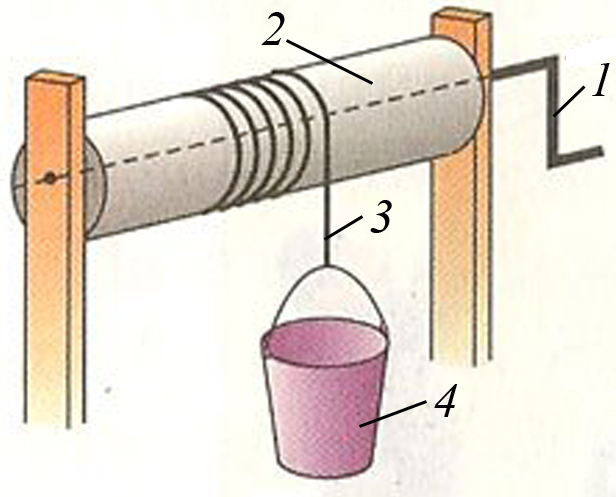

Механизмы подъема с ручным приводомРучным приводом снабжают простейшие грузоподъемные механизмы, работающие в ненапряженном режиме с малыми скоростями подъема груза, поворота или передвижения (вороты, домкраты, лебедки, тали). Ворот – простейшее приспособление для вертикального подъема грузов, состоящее из рукоятки1 и барабана2(рисунок 10.1, а). На барабане закрепляется один конец канат3; к другому свободному его концу подвешивается груз4. Вращением рукоятки канат наматывается на барабан и груз поднимается.

Рисунок 10.1 – Грузоподъемные механизмы с ручным приводом: а –ворот; б –домкрат; в – ручная лебедка

Домкрат предназначен для вертикального подъема грузов и включает рукоятку 1, винт 2, гайку 3 и корпус 4(рисунок 10.1,б). За счет применения винтовой пары достигается значительный выигрыш в силе (100…150 раз). Это позволяет при относительно небольшом усилии на рукоятке поднимать тяжелые грузы. Ручныелебедкичаще используются для подтягивания разнообразных грузов. Они состоят из рукоятки 1, зубчатого зацепления2, барабана 3 и корпуса 4(рисунок 10.1,в). На барабан наматывается канат 5 с крюком 6. Основной отличительный признак подобных лебедок – наличие передаточного механизма, который позволяет также получить значительный выигрыш в силе. Для исключения обратного хода применяют храповый останов 7. В случаях, когда механизм подъема или передвижения расположен на некоторой высоте, в качестве приводного элемента используют цепной блок, включающий звездочку и бесконечную сварную калиброванную цепь. На рисунок 10.2,а показана схема тали с ручным цепным механизмом подъема и передвижения.

Рисунок 10.2 – Общий вид и схема ручной червячной цепной тали В состав этой тали входит механизм подъема груза1 и механизм передвижения 2, который позволяет горизонтально передвигать подвешенные грузы по потолочному монорельсовому пути двутаврового профиля 7. В состав обоих механизмов входят звездочки 3 и 4, а также цепи 5 и 6. Эта таль получила название по типу механизма, осуществляющего передачу тягового усилия от звездочки к барабану. В качестве подобного механизма используется червячная передача, включающая червяк 1 и червячное колесо 2 (рисунок 10.2,б). При проектировании грузоподъемных машин с ручным приводом размеры приводных рукояток и тяговых колес должны назначаться в пределах, при которых может быть обеспечена удобная и безопасная работа рабочего. Плечо (радиус) вращения рукояток рекомендуется принимать равным 0, 2…0,4 м, предпочтительно 0,3 м. Длина ручки рукоятки должна составлять 0,3…0,35 м для одного рабочего и 0,45…0,5 для двух рабочих, высота оси вращения рукоятки от уровня пола 0,9…1,1 м. На механизме с двумя рукоятками одновременно могут работать не более четырех, а на цепи тягового колеса – не более трех человек. Две рукоятки на одном валу должны быть расположены относительно друг друга под углом 120°. Плечи приводных рукояток домкратов составляют 0,2…0,25 м, а радиус тягового колеса 0,1…0,5 м. Расстояние от уровня пола до свисающей с колеса петли цепи должно быть 0,6…0,8 м. Усилие на рукоятке при длительной работе принимают равным 80…100 Н, при периодической работе – 150…160 Н. При использовании цепного привода и длительной работе – 120…160 Н, при периодической работе – 180…200 Н. Передаточное отношение механизмов грузоподъемных машин с ручным приводом определяют как отношение момента на барабане к моменту на валу рукоятки, учитывая при этом КПД механизма (рисунок 10,1, б)

Тб– момент крутящий на барабане; Тр – момент крутящий на звездочке, создаваемый усилием рабочего; ηм– КПД механизма. Момент на барабане

где Dб – диаметр грузового барабана; F – усилие натяжения каната (при uп = 1 усилие F = Q). Момент на звездочке

Fp – усилие рабочего на рукоятке (усилие натяжение цепи). Следовательно, необходимое передаточное число

Производительность грузоподъемных машин с ручным приводом в основном зависит от усилия, прикладываемого рабочим к приводной рукоятке или тяговому колесу. Причем это усилие по различным причинам (утомляемость рабочего и др.) не является постоянным. Поэтому для машин, работающих в напряженном режиме, целесообразно применять механический привод управления. Механический привод Типовымприводным крановым механизмом является механизмподъема груза в виде лебедки в комбинации с полиспастом и несущим грузозахватным устройством (рисунок 10.3).

Рисунок 10.3 – Схемы компоновки лебедки механизма подъема груза: 1 – двигатель; 2 – редуктор; 3 – барабан; 4 – муфта;5 – тормоз; 6 – зубчатая передача При разработке конструкции лебедки необходимо учитыватьсхему компоновки узлов механизма подъема и конструктивноевыполнение соединения редуктора с барабаном. Компоновка узловдвигателя 1 и барабана 3 по разные стороны от редуктора (рисунок 10.3,а) отличается удобством монтажа и обслуживания, но имеетбольшие габаритные размеры. Более компактной по сравнению спредыдущей является схема, показанная на рисунке 10.3, б, однако онаимеет большой размер по ширине из-за значительных размеровмуфты 4, соединяющей редуктор с барабаном. В наиболее рациональной монтажной схеме (рисунок 10.3, в) соединение редуктора с барабаном выполнено путем установки одной из опор оси барабана врасточке тихоходного вала редуктора. Чтобы избежать применения дорогого и громоздкого трехступенчатого редуктора при небольших скоростях подъема, применяют механизмы с открытойтихоходной зубчатой передачей (рисунок 10.3, г).При расчете механизма рекомендуется придерживаться приведенной ниже последовательности. Выбор электродвигателя В грузоподъемных машинахприменяют специальные крановые электродвигатели постоянного и переменного тока, которые по сравнению с двигателями общепромышленного назначенияхарактеризуютсяповышенной перегрузочной способностью, более напряженным режимом работы и жесткой механической характеристикой. Перегрузочная способность электродвигателей оценивается коэффициентом

где Тмах и Тном– соответственно максимальный и номинальный моменты, развиваемые двигателем. Для крановых электродвигателей переменного тока этот коэффициент составляет 2,5…3,4, а двигателей постоянного тока в пределах 2,4…4. Крановые двигатели имеют повышенную механическую прочность, могут работать с частыми перегрузками, а также частотой вращения, превышающей в 2,5 раза номинальную.

Рисунок 10.4 – Механическая характеристика короткозамкнутого кранового электродвигателя

Механическая характеристика асинхронного короткозамкнутого двигателя на участке рабочих частот вращения АВ весьма жесткая, что объясняет независимость частоты вращения ротора электродвигателя от величины нагрузки. Это обеспечивает постоянство скорости подъема груза независимо от его массы. При опускании груза скорость опускания увеличивается всего на 6…8% по сравнению со скоростью подъема.

Рис. 10.5 – Крановые электродвигатели серии MTKF В электроприводе грузоподъемных машин применяютспециальные крановые асинхронные двигателис короткозамкнутым ротором серий МТКF и МТКН, а также двигателис фазным ротором серий MTFиMTH. Также используют асинхронные двигатели общепромышленного назначения АИРС с повышенным скольжением. Параметры двигателей оценивают по их паспортным характеристикам – номинальной мощности, частоте вращения вала, режиму работы, пусковому моментуи другим параметрам (таблица 10.1). Таблица 10.1 – Техническая характеристика двигателей серии MTKF

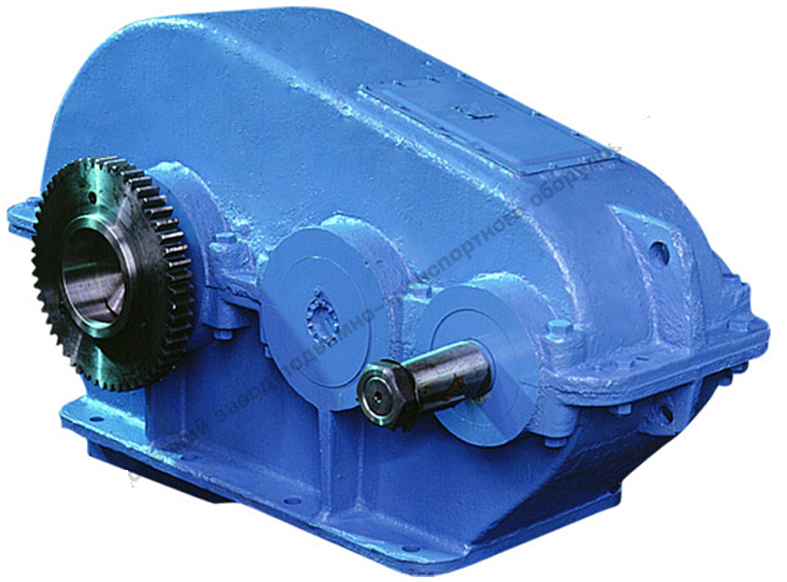

Передаточные механизмы В качестве передаточных механизмов в механических приводах используют крановые редукторы и открытые механические передачи. Редукторы крановые– это тип специальных редукторов. Применяются на крановой технике и машинах, работающих в крановых режимах. На кранах используются электродвигатели с относительно высокими оборотами – от 1500 до 750 оборотов в минуту, редукторы понижают скорость вращения двигателя в 10…40 раз. Редукторы используются в механизмах подъема, передвижения и поворота крана. Цилиндрические редукторы более просты в изготовлении и стоят дешевле червячных. Они применяются в случаях, когда валы передачи параллельны друг другу. Червячные редукторы занимают меньше места при тех же значениях передаточных чисел, чем цилиндрические, и работают почти бесшумно. Редуктор РМ(редуктор машиностроительный)это тип двухступенчатых цилиндрических редукторов общемашиностроительного назначения, представленных широким диапазоном передаточных чисел (от 8 до 50). Основная задача агрегата – увеличение крутящего момента при снижении прилагаемого усилия. Используется на кранах маленькой и средней грузоподъемности (до 10 тонн). Применимы для оборудования приводных механизмов колесных пар на кранах или грузовых тележках, а также на подъемных лебедках. Предназначены для эксплуатации в режимах фрагментарной нагрузки и хорошо переносят переменные изменения направления движения.Качественные и технические характеристики агрегата определяются положениями ГОСТ 15150-69.

Рисунок 10.6 – Редуктор типа РМ (а) и РК (б) Редуктор РК(редуктор крановый) – представлен тремя типоразмерами. Является исключительно крановым редуктором, что видно из названия, но, по сути, является аналоговым редукторам РМ. Данные редукторы устанавливаются на приводах барабанов намотки троса кранов с высокой грузоподъемностью.

Рисунок 10.7 – Редуктор типа Ц2 (а) и РЦД (б) Редукторы Ц2(цилиндрические двухступенчатые редукторы) – часто используются на механизмах передвижения и подъема кранов. Широкий диапазон типоразмеров редукторов, позволяет подобрать необходимый редуктор для использования как на малотоннажных кранах, так и на кранах грузоподъемностью свыше 200т. Основной особенностью редукторов Ц2 является шевронная первичная передача и усиленная тихоходная пара. Наличие этих особенностей делает редукторы данного типа более устойчивыми к износу при реверсивном использовании, а также при длительных постоянных нагрузках. Редуктор РЦД(редуктор цилиндрический двухступенчатый) – имеет 3 типоразмера. Используется исключительно в механизмах передвижения кранов и тележек.

Рисунок 10.8 – Редуктор типа ВК и ВКУ

РедукторыВК и ВКУ (редукторы вертикальные крановые) имеют три ступени. Наличие третьей передачи позволяет редукторам данного типа иметь более высокий номинальный крутящий момент по сравнению с двухступенчатыми. Редукторы ВК и ВКУ используются на кранах в механизмах передвижения, как самих кранов, так и крановых тележек. В зависимости от характеристик крана подбирается необходимый типоразмер редуктора. Лекция № 11 (2 часа) МЕХАНИЗМПЕРЕДВИЖЕНИЯ План лекции 11.1Механизмыпередвижения по рельсовым путям 11.2 Ходовые колеса. 11.3 Определения сопротивления передвижению крана 11.4 Проверка на прочность ходовых колес

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 959. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

а)

а)

б)

б)

в)

в)

а)

а)

б)

б)

а)

а)

б)

б)

а)

а)

б)

б)