Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Ручная дуговая сварка покрытыми металлическими электродами. Техника и параметры режима сварки.

Ручную дуговую сварку покрытыми электродами относят к сварке плавлением. Источником тепловой энергии в ней служит электрическая дуга, горящая между покрытым металлическим электродом и свариваемым металлом (рис.3). Под действием теплоты дуги происходит совместное плавление металла и электрода с формированием сварочной ванны. При расплавлении и разложении находящегося на электродном стрежне покрытия образуются газы и жидкий шлак, обеспечивающие сварочной ванне и стекающим в нее каплям электродного металла необходимую защиту от воздуха и металлургическую обработку. Последующее затвердевание (кристаллизация) сварочной ванны при правильно подобранной технологии сварки завершает получение сварных соединений с заданными свойствами. Ручную дуговую сварку выгодно отличают от других способов сварки плавлением ее универсальность, простота и надежность. Ручную дуговую сварку применяют при изготовлении, монтаже и ремонте рядовых, ответственных и особо ответственных конструкций (металлоконструкций, оборудования и трубопроводов) из углеродистых, низколегированных, легированных, теплоустойчивых, высоколегированных сталей толщиной от 1 до 300 мм, алюминия, меди, никеля и их сплавов, чугуна, а также для наплавки поверхностных слоев с особыми свойствами в тяжелом, транспортном, энергетическом, нефтяном, химическом и сельскохозяйственном машиностроении, строительстве, судостроении, специальныхотраслях промышленности и т.п. Большое распространение ручная дуговая сварка получила при изготовлении и особенно ремонте изделий самого различного назначения.. Способ позволяет эффективно сваривать все типы соединений любой протяженности во всех пространственных положениях в помещении, труднодоступных местах и замкнутых пространствах, на открытой площадке при неблагоприятных погодных условиях (отрицательной температуре, сильном ветре, атмосферных осадках), под водой.  Выбор режима ручной дуговой сварки.Под режимом сварки понимают совокупность контролируемых параметров, определяющих условия сварки. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима ручной сварки относят диаметр электрода, величину, род и полярность тока, напряжение на дуге, скорость сварки. К дополнительным относят величину вылета электрода, состав и толщину покрытий электрода, положение электрода и положение изделия при сварке. Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве. Примерное соотношение между толщиной металла S и диаметром электрода dэ при сварке в нижнем положении шва составляет: S , мм. 1-2 3-5 4-10 12-24 30-60 D,эл 2 3 4 5 6 Сила тока в основном зависит от диаметра электрода, но также от длины его рабочей части, состава покрытия, положения сварки. Чем больше ток, тем больше производительность, т. е. большее количество наплавленного металла: G =aнIсвt, где G - количество наплавленного металла, г; aн - коэффициент наплавки, г/(А • ч); Iсв - сварочный ток, А; t - время, ч. Однако при чрезмерном токе для данного диаметра электрода электрод быстро перегревается выше допустимого предела. Что приводит к снижению качества шва и повышенному разбрызгиванию. При недостаточном токе дуга неустойчива, часто обрывается, в шве могут быть непровары. Величину тока можно определить по следующим формулам: при сварке конструкционных сталей для электродов диаметром 3-6 мм Iд=(20+6 dэ)dэ; для электродов диаметром менее 3 мм Iд =30 dэ, где dэ диаметр электрода, мм. Сварку швов в вертикальном и потолочном положениях выполняют, как правило, электродами диаметром не более 4 мм. При этом сила тока должна быть на 10- 20 % ниже, чем для сварки в нижнем положении. Напряжение дуги изменяется в сравнительно узких пределах-16-30 В. Техника сварки ручной дуговой сварки. Дуга может возбуждаться двумя приёмами: касанием впритык и отводом перпендикулярно вверх или “чирканьем” электродом как спичкой. Второй способ удобнее. Но неприемлем в узких и неудобных местах.

В процессе сварки необходимо поддерживать определённую длину дуги, которая зависит от марки и диаметра электрода. Ориентировочно нормальная длина дуги должна быть в пределах Lд =( 0,5-1,1)dэ, где Lд - длина дуги, мм; dэ - диаметр электрода, мм. Длина дуги оказывает существенное влияние на качество сварного шва и его геометрическую форму. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, увеличивает разбрызгивание, а при сварке электродами основного типа приводит к пористости металла. В процессе сварки электроду сообщается движение в трёх направлениях. Первое движение - поступательное, по направлению оси электрода. Этим движением поддерживается постоянная (в известных пределах) длина дуги в зависимости от скорости плавления электрода. Второе движение -перемещение электрода вдоль оси валика образования шва. Скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов. При отсутствии поперечных движений электрода получается так называемый ниточный валик, на 2-3 мм больший диаметра электрода, или узкий шов шириной e=1,5dэ. Третье движение - перемещение электрода поперёк шва для получения шва шире, чем ниточный валик, так называемого уширенного валика. Поперечные колебательные движения конца электрода (рис. 5) определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика. Для широких швов, получаемых с поперечными колебаниями, e = ( 1 , 5 5 )dэ. Для повышения работоспособности сварных конструкций, уменьшения внутренних напряжений и деформаций большое значение имеет порядок заполнения швов. Под порядком заполнения швов понимается как порядок заполнения разделки шва по поперечному сечению, так и последовательность сварки по длине шва. По протяжённости все швы условно можно разделить на три группы: короткие - до 300 мм, средние-300-1000, длинные - свыше 1000 мм. . В зависимости от протяженности шва, материала, требований к точности и качеству сварных соединений сварка таких швов может выполняться различно рис 6: Короткие швы выполняют на проход - от начала шва до его конца. Швы средней длины варят от середины к концам или обратно ступенчатым методом. Швы большой длины выполняют двумя способами: от середины к краям (обратноступенчатым способом) и вразброс. При обратноступенчатом методе весь шов разбивается на небольшие участки длиной по150-200 мм, на каждом участке сварку ведут в направлении, обратном общему направлению сварки. Длина участков обычно равна от 100 до 350 мм. В зависимости от количества проходов (слоёв), необходимых для выполнения проектного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) швы. С точки зрения производительности наиболее целесообразными являются однопроходные швы, которые обычно применяются при сварке металла небольших толщин (до 8-10 мм.) с предварительной разделкой кромок. Сварку соединений ответственных конструкций большой толщины (свыше 20-25 мм.), когда появляются объёмные напряжения и возрастает опасность образования трещин, выполняют с применением специальных приёмов заполнения швов “горкой” или “каскадным” методом. При сварке “горкой” сначала в разделку кромок наплавляют первый слой небольшой длины 200-300 мм, затем второй слой, перекрывающий первый и имеющий в 2 раза большую длину. Третий слой перекрывает второй и длиннее его на 200-300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этой “горки” сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона сварки всё время находится в горячем состоянии, что позволяет предупредить появление трещин. “Каскадный” метод является разновидностью горки. Соединения под сварку собирают в приспособлениях, чаще всего с прихватками. Сечение прихваточного шва составляет примерно 1/3 от сечения основного шва, длина его 30-50 мм. Угловые швы сваривают “в угол” или “в лодочку.

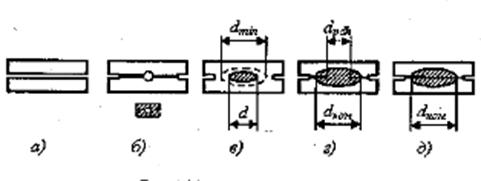

Дефекты точечной сварки. Известно, что стабильные свойства соединений, выполняемых точечной и шовной сваркой, могут быть получены только при наличии зоны взаимного расплавления соединяемых деталей. Основными дефектами являются непровар, выплески, вмятины, несплошности зоны сварки (трещины, раковины, поры), снижение коррозионной стойкости соединений, неблагоприятные изменения структуры металла, хрупкость и нарушение герметичности. Непровар - наиболее опасный дефект, так как внешнее его проявление не всегда заметно. Наиболее опасный и трудно выявляемый дефект, при котором зона взаимного расплавления меньше требуемой в чертеже изделия. Непровар может проявляться в виде полного отсутствия (рис.1, а) или уменьшения (рис.1, в) литого ядра, а также при частичном или полном сохранении оксидной пленки или плакирующего слоя в контакте деталь - деталь (рис. 1, г, д). Наиболее опасен непровар, в котором образуется соединение в твердом состоянии (рис. 1, б) по микрорельефам поверхности. Такое соединение трудно выявить, оно может выдержать иногда относительно большие статистические срезывающие нагрузки и хрупко разрушится при небольших напряжениях отрыва и знакопеременных нагрузках. Общей причиной этого дефекта считают нарушение температурного поля, что может произойти вследствие изменения параметров режима сварки (Iсв, tсв и т.д.), а также других технологических факторов (малая нахлестка, расстояние между точками, большие зазоры), приводящие к снижению плотности тока (тепловыделения). Для предупреждения непроваров следует обеспечить стабильность технологических факторов и работы сварочного оборудования, а также удалить перед сваркой тугоплавкие оксиды и плакирующий слой, препятствующий процессу образования зоны взаимного расплавления деталей.

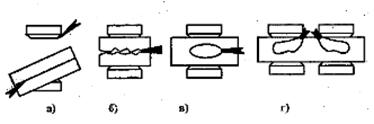

а) полное отсутствие соединения; б) образование связей по отдельным микрорельефам; в) малый размер ядра; г) недостаточной размер взаимного расплавления; д) полное отсутствие зоны взаимного расплавления Выплески - распространенный дефект сварки. Это выброс части расплавленного металла из зоны сварки (рис. 2). Их разделяют на наружные и внутренние. Наружный выплеск связан с перегревом металла в контакте электрод - деталь. Внутренний выплеск может быть начальным или конечным. Начальный выплеск часто образуется при работе машин на скоростных режимах, особенно при включении тока асинхронными контакторами. Конечный выплеск связан с локальным образованием зазора в уплотняющем пояске. Рис. 2. Виды выплесков: а) наружный; б) начальный внутренний; в) конечный внутренний; г) конечный наружный при односторонней сварке

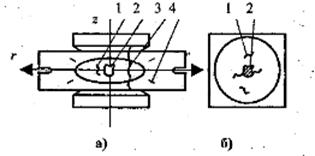

Выплески обычно увеличивают глубину вмятины, выявляются они внешним осмотром. Наружные выплески ухудшают внешний вид изделия. Внутренние выплески часто препятствуют дальнейшему росту ядра. Конечные выплески часто сопровождаются образованием трещин, раковин и глубоких вмятин, поэтому считаются наиболее опасными. Причины выплесков: недостаточное усилие сжатия, большая сила сварочного тока и длительное его протекание, высокое контактное сопротивление, малое усилие сжатия, неправильная установка и заправка электродов. Общая причина появления этого дефекта состоит в отставании скорости деформации от скорости нагрева. Образование конечного внутреннего выплеска связано с раскрытием зазора, вызванного тепловым расширением металла, потерей герметичности соединения и выбросом жидкого металла, находящегося под высоким давлением. Склонность к появлению данного дефекта можно оценить, используя коэффициент kв, равным отношению критического dкр и минимально допустимого dmin диаметров ядер. Величина dкр - это максимальный диаметр ядра, который удается получить без выплеска за счет увеличения сварочного тока при постоянном усилии сжатия и времени протекания тока. Величина kв зависит от режима сварки и формы импульса сварочного тока. Для увеличения kв используют мягкие режимы, предварительный подогрев отдельным или модулированным импульсом, униполярные импульсы низкочастотных машин и машин постоянного тока, режимы, близкие к полнофазному на машинах переменного тока. Помимо этого предупредить раскрытие зазора и конечный выплеск удается путем повышения усилия на 15-20% на конечной стадии цикла нагрева, размещение между деталями ленты или плакирующего слоя из пластичного металла. Вмятины глубиной более 20-25% толщины детали снижают прочность соединения. Этот дефект выявляется при внешнем осмотре, и его легко замерить обычным индикатором со специальной стойкой. Причинами дефекта являются чрезмерное увеличение силы сварочного тока, времени сварки или малая рабочая поверхность электрода. Односторонние вмятины обычно возникают в результате износа нижнего электрода с развитой поверхностью, неправильной заправки рабочей поверхности электрода, нарушения соосности и параллельности рабочих поверхностей электродов. Дефекты литой зоны сварного соединения - это трещины, рыхлости и усадочные раковины (рис. 3).

а) расположение дефектов; 6) схема рентгенограммы сварной точки; 1 - внутренние трещины; 2 - раковины; 3 - наружние трещины; 4 - «усы»

Трещины образуются под действием растягивающих напряжений, возникающих в месте сварки вследствие неравномерного нагрева и интенсивного охлаждения. В этих условиях появляются в основном горячие трещины, они образуются в температурном интервале хрупкости (ТИХ). Основные причины возникновения трещин - слишком жесткий режим и несвоевременное приложение усилия проковки. В центре ядра возможно образование различных несплошностей (рыхлот, раковин): Причинами этого дефекта являются загрязнение поверхности и недостаточное усилие сжатия при сварке. При шовной сварке деталей толщиной 2-3 мм кристаллизация металла может частично или полностью происходить без внешнего давления, так как ролик уже переместился на шаг. При этом преимущественно образуются трещины, расположенные перпендикулярно к оси Z. При сварке последующей точки в зависимости от шага возможны следующие способы устранения дефектов: переплав металла предыдущей точки (при малом шаге или перекрытии более 50%), заполнение несплошностей жидким металлом (при большем шаге или перекрытии 50%) или заполнение этой несплошности нагретым металлом в результате его пластической деформации (большой шаг - перекрытие 30 - 40%). Хрупкое соединение характерно для закаливающихся сталей. Закалка снижает пластичность соединения. Дефект распознается по характеру излома, который обычно происходит по сечению точки. Причина дефекта - слишком жесткий режим или выбор неправильного цикла термической обработки в электродах машины. Негерметичность шовной сварки возникает при отклонениях параметров режима сварки. Слишком большая сила тока может привести к выплескам. Уменьшение силы сварочного тока, времени импульса и паузы приводит к уменьшению литого ядра. Перекрытие точек исчезает, и между точками появляются участки непровара, нарушающие герметичность. Контроль герметичности выполняют испытанием воздухом при избыточном давлении или другими способами. Снижение коррозионной стойкости соединений возникает в результате переноса части электродного металла на поверхность вмятины и может вызвать усиленную коррозию в этой части соединения, особенно на сплавах, чувствительных к коррозии в контакте с электроположительными элементами, например алюминиевых и магниевых сплавах в контакте с медью. Этот дефект называется в практике контактной сварки «загрязнением» поверхностей деталей. Следствием подобного изменения свойств является увеличение температуры в контакте с деталями как за счет повышения тепловыделения, так и за счет снижения теплоотвода (эффект теплового экранирования). Это явление приводит к росту объема расплавленного металла (глубины проплавления), что часто сопровождается образованием трещин, выходящих на поверхность деталей, и выплесков. Таким образом, на определенной стадии процесса возникает необходимость периодической зачистки рабочей поверхности электродов для удаления продуктов взаимодействия, что снижает производительность процесса сварки. Момент зачистки обычно соответствует глубине проплавления 80-90% и зависит от свойств металла и состояния поверхностей деталей и режима сварки. В качестве электрического параметра для оценки состояния поверхностей электрода может служить сопротивление. Заметное снижение коррозионной стойкости соединений в основном характерно для химически активных металлов - сплавов на основе магния, алюминия, никеля, покрытий из алюминия и цинка. Для уменьшения вероятности снижения коррозионной стойкости соединений следует принимать меры к торможению процессов массопереноса. К таким технологическим мероприятиям можно отнести следующие: 1. Тщательная подготовка поверхности деталей перед сваркой, желательно химическим способом, для удаления продуктов, содержащих влагу и способствующих вторичному окислению поверхности электрода. 2. Использование жестких режимов, сокращающих пребывание металла при повышенных температурах. 3. Применение предварительного обжатия деталей перед сваркой. 4. Нанесение па поверхность деталей барьерных веществ (минеральных масел), препятствующих массопереносу (схватыванию) и вторичному окислению электродов. 5. Интенсивное охлаждение электродов и роликов водой и в ряде случаев жидкими газами; использование электродных материалов с высокой теплопроводностью, например, технической меди при точечной сварке магниевых сплавов. 6. Удаление продуктов массопереноса с поверхности соединений после сварки путем зачистки ее металлическими щетками. Неблагоприятные изменения структуры металла сварного соединения. Термодеформационный цикл сварки в зависимости от свойств конкретного металла может вызвать образование гаммы неблагоприятных структур в шве и околошовной зоне сварного соединения. Однако роль этих изменений в большинстве случаев относительно невелика из-за концентрации напряжений у границ шва, а также малой ширины зоны термического влияния и незавершенности процесса структурных изменений вследствие кратковременности нагрева.

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 591. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Рис. 1. Виды непроваров:

Рис. 1. Виды непроваров:

Рнс. 3. Несплошности в зоне сварки:

Рнс. 3. Несплошности в зоне сварки: