Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Организация автоматических лоточных линийАвтоматизированное производство — высшая форма механизации. Автоматизация исключает непосредственное участие человека в производственном процессе. Работа машин и аппаратов в данном случае происходит по заданной программе, а рабочий осуществляет наладку автоматического оборудования, контроль за его работой, устраняет отклонения от заданных режимов. Технической основой автоматизации производства являются автоматические станки и другие виды оборудования, промышленные роботы и манипуляторы, микропроцессоры, электронно-вычислительные машины. . В массовом и крупносерийном производствах электроизделий широко применяются автоматические поточные линии (АПЛ). Это комплекс оборудования, расположенный в определенной технологической последовательности, связанный транспортными устройствами и средствами управления и обеспечивающий превращение исходных материалов в готовое изделие. В АПЛ рабочий выполняет функции наладки, технического обслуживания и контроля за работой оборудования. Одной из разновидностей АПЛ являются роторные и роторно-конвейерные линии. Автоматическая роторная линия — это совокупность нескольких технологических и транспортных роторов, расположенных в общей станине в соответствии с принятой технологической последовательностью обработки или сборки деталей и связанных приводом, осуществляющим их синхронное вращение, что позволяет автоматически выполнять основные и вспомогательные технологические операции. Технологический ротор объединяет ряд инструментов для обработки или сборки деталей, обеспечивающих выполнение всего комплекса операций, включая прием и выдачу предметов обработки. Транспортный ротор представляет систему захватывающих органов и вспомогательных устройств и осуществляет транспортирование и выдачу предметов обработки на технологические роторы.  Автоматическая роторно-конвейерная линия — многооперационная технологическая машина, в которой операции выполняются в процессе совместного транспортирования изделий и инструмента, а инструмент отделен от исполнительных органов и размещен в замкнутых конвейерах, огибающих роторы, несущие исполнительные органы. Вспомогательные операции, связанные с загрузкой и выгрузкой деталей, выполняются с помощью манипуляторов, представляющих собой оснащенное захватом устройство, предназначенное для перемещения в пространстве тела, удерживаемого захватом. Программируемые манипуляторы, способные автоматически выполнять комплекс действий, предусмотренных программой, называются промышленными роботами. Роботы обладают широкими функциональными возможностями и весьма перспективны с точки зрения автоматизации производства. Они большей частью используются для манипулирования материалами, деталями, заготовками. На базе промышленных роботов создаются робототехнологические комплексы. Робототехнологический комплекс (РТК) — это рабочее место, включающее в себя станок, аппарат, установку, промышленные роботы, систему управления комплексом, а также транспортные средства, накопительные емкости, контрольно-измерительные и диагностические устройства. РТК могут быть автономными или входить в состав автоматических линий, участков, цехов. Типы автоматических линий. По технологическому назначению можно выделить линии, предназначенные для выполнения одного вида технологических операций (например, механообрабатывающие, заготовительные, сборочные, гальванические и др.) и линии для выполнения нескольких видов разнородных операций. Такие линии называются комплексными. Автоматические поточные линии, на которых ведется обработка или сборка одного изделия, принято называть однопредметными и, на которых изготавливается несколько изделий, — многопредметными. По характеру движения обрабатываемых изделий между отдельными машинами автоматической линии они делятся на синхронные и несинхронные. Синхронные автоматические линии состоят из отдельных станков-автоматов, связанных между собой жесткими транспортными устройствами, которые передают детали в процессе обработки с одного станка на другой. Все машины такой линии работают в одном такте. При остановке одной из них останавливается вся линия. Несинхронные автоматические линии состоят из независимо работающих (по времени) машин с гибкой транспортной связью. Такие машины снабжаются бункерами-накопителями для хранения определенного запаса изделий, откуда они поступают для обработки. При остановке какой-либо машины линия продолжает работать, питаясь запасом деталей из бункера-накопителя. Автоматические поточные линии подразделяются также на непереналаживаемые и переналаживаемые. Непереналаживаемые автоматические линии компонуются, как правило, из специальных станков и при переходе на другую конструкцию требуют значительной реконструкции. Переналаживаемые автоматические линии компонуются не из специального оборудования, а из специализированных и даже универсальных станков. Эти станки могут обрабатывать не одну, а ряд деталей в широком диапазоне габаритов, форм и размеров. По способу транспортировки изделий автоматические линии подразделяются на линии с непрерывной или периодической транспортировкой изделий. Расчет автоматических линий. При проектировании автоматических линий выполняется ряд расчетов. В значительной степени их содержание соответствует расчетам неавтоматических линий. Вместе с тем имеются и некоторые особенности, например, расчетный такт, в течение которого выдается готовая деталь или группа деталей, определяется по формуле rп = t’ц+tо.тр+tп.тр+tф.тр, где rп — расчетный такт АПЛ, мин; t’ц — длительность цикла лимитирующего станка или агрегата, мин; tо.тр — время освобождения транспортера от фиксации, мин; tп.тр — время перемещения, мин; tф.тр — время фиксации, мин. Для автоматических линий непрерывного действия, у которых готовые детали выдаются не периодично, а непрерывно, tо.тр = 0 и tф.тр = 0. Длительность цикла работы станка — это среднее время, в течение которого все циклически действующие узлы и механизмы линии совершают движения в заданной последовательности и возвращаются в исходное положение. Так, для металлорежущего оборудования длительность цикла

где Штучная производительность станочной автоматической линии составляет, шт/ч: для однопоточной линии Qф = где Qф — производительность линии, шт/ч; Qф =p где р — количество потоков. На автоматических поточных линиях особенно сложны расчеты заделов. В бункерных автоматических линиях образуются заделы двух видов: компенсирующие и пульсирующие. Компенсирующие заделы ZK образуются в случае, если смежные участки автоматической поточной линии имеют разные такты работы. Zk = Tk(

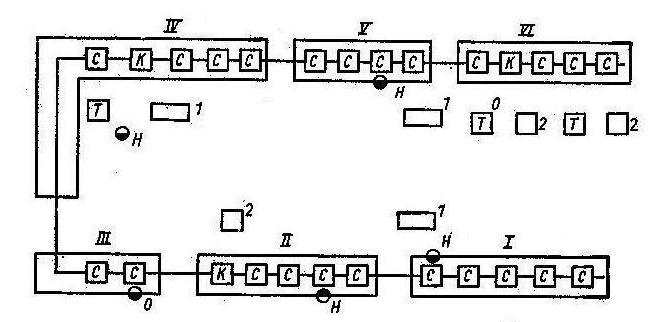

где Tk — период времени для создания компенсирующего задела (промежуток времени непрерывной работы смежных участков автоматической поточной линии с разными тактами работы), мин; Пульсирующие заделы создаются для поддержания ритмичности выпуска продукции поточной линией. Их назначение состоит в том, чтобы предупредить аритмию хода производственного процесса на отдельных операциях АПЛ. Организация рациональной эксплуатации АПЛ. Для обеспечения бесперебойной и эффективной работы автоматических линий на предприятиях создается система их эксплуатации, которая включает в себя организацию технического обслуживания, ремонта, системы контроля и управления качеством продукции и административно-технического управления. Система технического обслуживания АПЛ предназначена для обеспечения нормального их функционирования и проведения работ по техническому и организационному обслуживанию. Эта работа выполняется наладчиками, операторами и другим линейным персоналом; Система ремонта создается для сохранения АПЛ в рабочем состоянии и поддержания технических параметров оборудования на уровне, необходимом для выпуска продукции заданного качества. Ремонт оборудования линий обеспечивается службами главного механика и энергетика с привлечением линейного персонала. Система контроля и управления качеством продукции направлена на обеспечение выпуска продукции в соответствии с техническими требованиями й максимальное уменьшение брака. Эти вопросы решают наладчики АПЛ и работники ОТК. Система административно-технического управления обеспечивает реализацию требований рациональной организации производства, труда и управления при эксплуатации АПЛ. Функционально эта система подчиняется начальнику цеха. Рассмотрим систему организации эксплуатации комплекса автоматических линий для обработки валов и роторов электродвигателей на таллинском заводе «Вольта», разработанный в ЭНИМС. Эта система регламентирует условия и порядок изготовления деталей, наладку и ремонт оборудования, снабжение линии заготовками и инструментом, уборку отходов, контроль качества обработки, управление линией и организацию работы на ней. Организация эксплуатации линии рассматривается во взаимосвязи с системой производства в цехе. Техническое и организационное обслуживание здесь включает режим снабжения линии заготовками, методы загрузки начального и разгрузки конечного магазинов, порядок уборки линии и очистки ее от стружки. В картах наладки указаны схемы обработки изделий и контроля качества; объем, содержание и трудоемкость переналадочных операций; оптимальная последовательность перехода обработки на линии с одного типоразмера на другой. Определена технология ухода за смазочными устройствами и разработан порядок подачи смазочно-охлаждающей жидкости. Организация инструментального обслуживания линии включает комплекс мероприятий, с помощью которых производство эффективно обеспечивается инструментом. Особенно важными мероприятиями являются подготовка инструмента к эксплуатации, его учет, хранение, доставка на линию и порядок смены. Причем, предусмотрена регламентированная схема инструмента. На рис. 12.1 приведена планировка автоматической линии с разбивкой на зоны обслуживания.

Рис. 12.1 Планировка линии с разбивкой на зоны обслуживания

Система ремонта обеспечивает организацию ремонтообслуживания автоматических линий. В методических материалах определяются структура ремонтного цикла, численность ремонтного персонала, нормативы простоя оборудования в плановом ремонте, порядок снабжения запасными частями для ремонта; рекомендована оснастка для ремонтных работ. Система контроля качества обработки на АПЛ представляет собой совокупность средств и организационно-технических мероприятий, предназначенных для обеспечения, поддержания и проверки выполнения заданного уровня качества на всех этапах ее изготовления. Входной контроль обработанных заготовок и полуфабрикатов и выходной контроль обработанных изделий осуществляются контролерами ОТК, операционный контроль — наладчиками, обслуживающими оборудование автоматических линий. Причем операционный контроль является активным и обеспечивает выполнение технических требований путем подналадочных или ремонтных работ. При разработке этого вида контроля определены контролируемые параметры, число деталей в выборке и периодичность проверки, а также f измерительные средства. Управление комплексом автоматических поточных линий на заводе «Вольта» построено автономно. Во главе эксплуатации поставлен электромонтер. На участке используются наладчики широкого профиля. Для обслуживания линий, состоящих из 16 единиц оборудования, в каждой смене работает шесть наладчиков, в т. ч. один наладчик-инструментальщик, два оператора и один электрик. Контроль качества заготовок и готовой продукции, а также специальные ремонтные работы выполняются работниками соответствующих служб. Опыт разработки и функционирования системы эксплуатации автоматических линий на заводе показал, что общие годовые затраты на обслуживание не превышают 4—5% стоимости автоматических линий. Типовое распределение работ между специалистами по обслуживанию станочных автоматических линий приводится в табл. 12.2.

Таблица 12.2. Типовое распределение работ между специалистами по обслуживанию АПЛ

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 612. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

,

, — среднее машинное время, затрачиваемое непосредственно на формообразование с учетом врезания и выхода инструмента, мин;

— среднее машинное время, затрачиваемое непосредственно на формообразование с учетом врезания и выхода инструмента, мин;  — среднее вспомогательное время, затрачиваемое на зажим и фиксацию, на перемещение с позиции на позицию, на быстрый подвод-отвод, мин;

— среднее вспомогательное время, затрачиваемое на зажим и фиксацию, на перемещение с позиции на позицию, на быстрый подвод-отвод, мин;  — среднее время ожидания срабатывания медленно работающих агрегатов в составе линии, мин.

— среднее время ожидания срабатывания медленно работающих агрегатов в составе линии, мин.

- расчетный такт, мин;

- расчетный такт, мин;  — эксплуатационный коэффициент, учитывающий техническое и организационное обслуживание и другие затраты времени; для многопоточной линии

— эксплуатационный коэффициент, учитывающий техническое и организационное обслуживание и другие затраты времени; для многопоточной линии ),

), и

и  — меньший и больший такты работы смежных участков (операций) линии, шт/мин.

— меньший и больший такты работы смежных участков (операций) линии, шт/мин.