Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Неисправности рам вагонов, их причиныНаиболее частыми неисправностями рам вагонов являются образование в них трещин, изломов, прогибов балок, ослабление заклепок упорных угольников, протертости хребтовых балок в местах установки поглощающего аппарата, коррозионные повреждения. Неисправности в рамах возникают вследствие многократных соударений вагонов при маневровых работах, при нарушениях правил погрузочно-разгрузочных работ, сходах вагонов с рельс, несоблюдении технологического процесса ремонта. Коррозионные повреждения особенно быстро происходят из-за плохого качества окраски рам, а также при перевозке в вагонах кислот, щелочей, минеральных удобрений и других агрессивных грузов. Наиболее ответственными и повреждаемыми участками в рамах вагонов являются: узлы соединений хребтовой балки со шкворневыми балками, места расположения упорных угольников и ударных розеток. Трещины в балках рам можно обнаружить по скоплению в местах их образования валиков из пыли, ржавчины, а в зимнее время — инея. Как правило, изломы балок рам вызывают какие-либо неисправности кузова, которые могут быть признаками неисправности рам вагонов. Обрыв соединения промежуточных стоек с нижней обвязкой является признаком излома хребтовой балки. Обрыв сварного соединения шкворневой стойки с нижней обвязкой полувагонов или крытых вагонов указывает на возможный излом хребтовой балки в зоне пятника, а обрыв угловой стойки в месте её соединения с нижней обвязкой — на излом хребтовой балки в месте ее соединения с концевой балкой. Излом хребтовой балки у вагонов-хопперов можно выявить по наличию обрыва угловой или шкворневой стойки в месте их соединения с верхней обвязкой.  Не допускаются в эксплуатацию вагоны, в рамах которых обнаружены следующие неисправности: · трещины, переходящие с горизонтальной полки на вертикальную стенку у шкворневой, хребтовой, боковой продольной и концевой балки; · трещины в узлах соединения хребтовой балки и шкворневой; · продольные трещины в любых балках длиной более 300 мм; · вертикальные или наклонные трещины в любой стенке длиной более 100 мм при измерении по вертикали между их концами; · трещина любого расположения, если она проходит более чем через одно отверстие для болтов или заклепок; · обрыв сварного шва в узлах соединения балок; · обрыв более одной заклёпки или ослабление болтового или заклепочного крепления пятника к раме вагона; · трещины или разрывы верхнего или вертикального листа в шкворневой или концевой балках; · вертикальный прогиб более 100 мм балок рам грузовых вагонов. Рамы пассажирских вагонов испытывают значительно меньшие нагрузки, но и у них в результате длительной эксплуатации и нарушении правил маневровых работ и поездных режимов могут возникатьтрещины и изгибы, особенно в концевых балках. На пунктах оборота и формирования не разрешается включать в поезда пассажирские вагоны, в рамах которых обнаружены трещины. Устранение неисправностей в рамах вагонов требует больших затратвремени, поэтому их ремонт выполняют на специализированных путях текущего отцепочного ремонта. Ремонт рам вагонов Перед ремонтом все балки рам, их сварные соединения очищают 'я загрязнений, разрушившегося лакокрасочного покрытия, ржавчины и подвергают контролю их техническое состояние. Степень поражения коррозией определяют измерением толщины металлабалок рам толщиномером или засверловкой отверстий диаметром8-10 мм внаиболее пораженном месте, а также сравнением результатовзамера с чертежными размерами. Металлические части рам, поврежденные коррозией не более 20% площади поперечного сечения при деповском ремонте и 15% — при капитальном, можно не ремонтировать при условии, что отдельные их стенки и полки повреждены коррозией не более 1/3 номинальной толщины. Балки рам, поврежденные коррозией от 20 до 30% площади поперечного сечения при деповском ремонте и от 15 до 30% — при капитальном, ремонтируют сваркой при условии, что их отдельные элементы имеют толщину не менее половины номинальной. Части рам, повреждённые коррозией более чем на 30% поперечного сечения или имеющие отдельные элементы толщиной менее половины номинальной толщины при длине поврежденных участков более 500 мм, следует заменить. При повреждении балок при длине менее 500 мм разрешается ремонтировать сваркой. Перед выполнением сварочных работ поверхности рам следует зачистить до металлического блеска. Пораженные коррозией балки рам разрешается восстанавливать сплошной наплавкой при длине повреждения до 500 мм, а при большей длине — приваркой накладок толщиной не менее 4 мм. Прогибы балок рам выправляют с применением стендов, домкратов, прессов и растяжек с предварительным местным подогревом деформированного участка при помощи форсунок, работающих на газе или жидком топливе. Например, для правки уширений хребтовой балки в месте установки поглощающего аппарата можно применить гидропресс (рис. 10.1), разработанный ПКТБ ЦТВР МПС. Гидропресс состоит из скобы Мостовым краном устанавливают скобу в месте повреждения хребтовой балки и с помощью разъемной муфты подключают к гидроприводу. Включают гидропривод и производят правку деформированной балки, а затем, передвинув скобу на новое место, повторяют процесс правки. Не допускается прогиб хребтовых, боковых и продольных балок рам грузовых вагонов в горизонтальной и вертикальной плоскости более 50 мм при деповском ремонте и более 25 мм — при капитальном. Если эти балки имеют прогиб в вертикальной плоскости более 200 мм или в горизонтальной — более 100 мм, то вагон подлежит исключению из инвентаря. Для шкворневых и концевых балок наибольший допускаемый прогиб не должен превышать 20 мм при деповском ремонте и 10 мм — при капитальном. Рис. 10.1. Пресс гидравлический для правки уширений хребтовых балок:

1— скоба;2— муфта;3— штуцер; 4. — наконечник для заделки рукавов; 5. — рукав; 6— гидропровод Прогибы концевых и промежуточных балок рам пассажирских вагонов допускаются в горизонтальной плоскости не более 10 мм при капитальном и не более 15 мм — при деповском ремонте, а в вертикальной плоскости — не более 15 мм при всех видах ремонта вагонов. При ремонте трещин в балках рам, ранее отремонтированных правкой, усиливающие накладки ставят на заклепках. Число заклепок должно быть таким, чтобы площадь сечения заклепок с каждой стороны ремонтируемого участка была не меньше площади сечения накладок. Заклепки ставят в шахматном порядке. Протертости хребтовой балки в месте установки поглощающего аппарата более 4 мм при капитальном и более 5 мм — при деповском ремонте ремонтируют постановкой усиливающих накладок толщиной 7. 10 мм, которые устанавливают под заклёпки упорных угольников и приваривают по двум сторонам параллельно продольной оси хребтовой балки. Такую же накладку следует установить после заварки трещины Изношенные поверхности пятников ремонтируют наплавкой, если глубина износа не превышает 7 мм у пятника грузового вагона и Юмм — у пассажирского. Скользуны рам ремонтируют наплавкой при износе до 50% номинальной толщины.

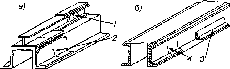

Рис. 10.2. Хребтовая балка, отремонтированная накладками в месте расположения упорных угольников Трещины ремонтируют после устранения прогибов рам. Сквозные трещины необходимо засверлить по концам диаметром сверла 6—12 мм, несквозные трещины разделывают так, чтобы длина разделки превышала длину трещины на 15-20 мм с каждой стороны. Далее трещину вырубают на всю глубину залегания под углом 60-65°. Разделку можно производить рубкой, фрезерованием, электроду-говой или кислородной резкой. Для дуговой резки рекомендуется применять электроды типа ОЗР. После заварки трещины ремонтируемое место необходимо усилить постановкой накладок. Размеры и форма накладок зависят от размеров и расположения трещины. Плоские накладки устанавливают на продольные трещины, угловые накладки — на поперечные, а если трещина переходит с горизонтальной полки на вертикальную, то устанавливают корытообразную накладку (рис. 10.3, б). Двухсторонние накладки следует устанавливать при соединении балок встык или если после заварки трещин целой остается не более половины вертикальной стенки балки или не более одной горизонтальной полки. Трещины в деталях, изготовленных из низкоуглеродистой или низколегированной стали, необходимо заварить электродами типа Э42А или Э50А, а при полуавтоматической сварке — сварочными материалами, обеспечивающими свойства металла шва не ниже получаемых при сварке указанными типами электродов. Толщина односторонней накладки должна быть в пределах 0,8-1 толщины основного металла, а двухсторонней — не менее половины. По длине накладки перекрывают концы трещин на 100— 200 мм; при установке накладок с двух сторон шва необходимо, чтобы противоположные швы были смещены не менее чем на 30 мм. При ремонте хребтовой балки полувагона разрешается заварка трещин

Рис. 10.3. Хребтовые балки с трещинами и изломами, отремонтированные заваркой с постановкой накладок щих накладок, а также частичная замена двутавра вставками длиной не менее 1000 мм. Трещины При ремонте шкворневых и промежуточных балок грузовых вагонов разрешается производить заварку трещин и изломов верхнего листа с постановкой усиливающих накладок (рис. 3 0.4). На каждой балке при деповском и текущем ремонте допускается постановка не более трёх накладок, а при капитальном — не более двух. Трещины длиной до 30 мм в верхних листах промежуточных балок можно заваривать без накладок. Излом Трещина На концевой балке рамы разрешается: · заварка не более двух трещин и одного излома в любом месте балки с постановкой накладок при капитальном ремонте и не более трех трещин и одного излома — при деповском и текущем; · полная или частичная замена нижнего или верхнего листа с усилением накладками; · замена части профильной штампованной балки (не более половины длины) с усилением накладками. Постановка новой части допускается при условии выполнения не более одного стыка, а расстояние между стыком и ударной розеткой — не менее 200 мм (рис. 10.5); · устанавливать усиливающую накладку над ударной розеткой рамы полувагона так, чтобы накладка располагалась симметрично относительно оси вагона (рис. 10.6). На шкворневых и промежуточных балках разрешается заварка трещин А-А

Б-Б

Трещину и излом нижнего листа шкворневой балки заваривают с постановкой усиливающей накладки, если расстояние от хребтовой балки до начала трещины или излома не менее 100 мм (рис. 10.7,

Рис. 10.5. Концевая балка цистерны, отремонтированная постановкой новой части

Рис. 10.6. Концевая балка полувагона, отремонтированная путем постановки усиливающей накладки Рис. 10.7. Вертикальный и нижний лист шкворневой балки и отремонтированной балки

Капитально-восстановительному ремонту не подвергаются пассажирские вагоны, рамы которых имеют следующие неисправности: · сквозная трещина на всей плоскости верхней полки одного из швеллеров хребтовой балки на расстоянии до 1020 мм от края горизонтального листа шкворневой балки к середине вагона (ЦМВО-66); · сквозная трещина на всей плоскости нижней полки одного из швеллеров хребтовой балки на расстоянии до 680 мм от края горизонтального листа шкворневой балки к середине вагона (ЦМВО-66); · сквозная трещина на всей плоскости горизонтальной полки боковой обвязки рамы на расстоянии до 480 мм от края горизонтального листа шкворневой балки к середине вагона (47К и 47Д); · сквозная трещина на всей плоскости вертикальной полки боковой обвязки рамы на расстоянии до 625 мм от края горизонтального листа шкворневой балки к середине вагона (47К и 47Д).

|

||

|

Последнее изменение этой страницы: 2018-05-30; просмотров: 1892. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |