Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

ПРОЕКТИРОВАНИЕ И УПРАВЛЕНИЕ ПРОИЗВОДСТВЕННЫМИ ПРОЦЕССАМИ 8 страницаОсновным структурным звеном поточного производства являет- ся поточная линия. Она представляет собой ряд взаимосвязанных ра- бочих мест и машин, расположенных цепочкой, в порядке последова- тельности выполнения отдельных операций. Поточная линия объеди- няет производственные операции, составляющие или законченную стадию, или весь основной процесс изготовления готовой продукции. В цепи машин (рабочих мест), входящих в поточную линию, может быть выделена, а в определенных условиях должна выделяться, ве- дущая машина (рабочее место). Под ней принято понимать машину, производительность которой определяет выработку всей поточной линии. Наряду с этим для некоторых условий (проектирование) под ведущей машиной нужно понимать машину, на долю которой прихо- дится наибольшая стоимость и занимаемая площадь, машину, выпол- няющую наиболее трудоемкую и энергоемкую операцию. Наиболее совершенный метод организации производства - не- прерывный поток.

Непрерывно-поточные линии Для непрерывно-поточного производства обязательным услови- ем является равенство операционных циклов, т.е. продолжительность отдельных операций должна быть равна или кратна такту линии:

= t3 c3 = ... = tn = r , (7.6)

с – число рабочих мест по операциям, чел.; r – такт непрерывно-поточной линии, мин/шт. Синхронизация обеспечивается разнообразными техническими и организационными мероприятиями. При предварительной синхронизации операции проектируются путем комбинирования (разделения или соединения) переходов; пре- дусматривается повышение режимов обработки, применение высоко- производительного оборудования, оснастки и т. д. На стадии проек- тирования процесс синхронизируется предварительно, при этом до- пускаются отклонения по операционным циклам от такта в пределах 10 – 12%. Эти отклонения устраняются при отладке линии в цеховых условиях путем использования средств малой механизации, дальней- шей интенсификации режимов, применения комбинированного инст- румента, лучшей организации и обслуживания рабочего места, инди- видуального подбора рабочих на недогруженные и перегруженные операции, введения вспомогательных рабочих, дополнительного ма- териального стимулирования.  Исходным моментом проектирования поточной линии является расчет такта r ее работы. Такт – это расчетный интервал времени ме- жду запуском (или выпуском) двух смежных изделий на линии. Он определяется по формуле:

N3 , (7.7) где Fд – действительный фонд времени работы линии за опреде- ленный период (месяц, сутки, смену) с учетом потерь на ре- монт оборудования и регламентированных перерывов, мин; N3 – программа запуска за тот же период времени, шт.

Если предусматриваются остановки линии (перерывы) для отды- ха рабочим или на санитарно-техническую обработку в течение сме- ны, то такт линии (в мин./шт.) рассчитывают с учетом этих переры- вов, т. е.

fпер . (7.8) N3 При передаче же предметов труда партиями р период времени, отделяющий выпуск (запуск) одной партии от последующей за ней, соответственно увеличивается и его называют ритмом работы линии R: R = pr. (7.9) Число рабочих мест (расчетное) по операциям определяется по формуле: cpi = ti : r, (7.10)

Коэффициент загрузки рабочих мест η3 определяется по формуле:

h3 = ср : спр . (7.11) Расстояние между осями смежных предметов на рабочем конвей- ере l0 (шаг конвейера) устанавливается с учетом габарита и массы из- делия удобства расположения рабочих мест на линии и допустимой скорости движения конвейера. Минимальная величина шага опреде- ляется габаритами изделия и необходимым зазором между ними. Максимальная величина шага лимитируется допустимой скоростью движения конвейера. Скорость движения ленты конвейера υ (в м/мин) рассчитывается соответственно такту поточной линии с учетом передаточной партии:

u = lo : rp = lo : R. (7.12) Наиболее удобная и безопасная для работы скорость ленты рабо- чего конвейера 0,1 – 2,0 м/мин, допустимая – до 3,5 м/мин. Для поддержания ритма работы на рабочих местах устанавлива- ют рабочие зоны операций. Зона представляет собой участок конвей- ера, на котором выполняется операция. Границы этих зон целесооб- разно отмечать каким-либо знаком (цветом) на неподвижной части транспортера. Длина рабочей зоны операции определяется по формуле:

r = loc. (7.13) На операциях, где время ее фактического выполнения может зна- чительно отклоняться от нормы (хотя бы один раз), предусматрива- ются дополнительные, резервные зоны по формуле: lрез i = sili , (7.14) где σi – коэффициент отклонения времени (максимальной фак- тической задержки) при выполнении операции, определяется по формуле:

i Длина резервной зоны может определяться по скорости υ. lрезi = (tmax - ti )u . (7.16)

= Dilo . (7.17)

lp = li + lрезi = lo( ci + Di ) . (7.18) Длина всей рабочей части конвейера

m m m m Lр = ålр = ålосi + ålрезi + lо å( сi + Di ) , (7.19) 1 1 1 1 где m – число операций, выполняемых на потоке. Длина замкнутой ленты (цепи) конвейера определяется исходя из конструктивных особенностей транспортера (рис. 7.2.):

Lл = 2Lp + 2pR1 , (7.20) где R1– радиус натяжной звездочки (устройства).

Рис. 7.2. Длительность цикла r технологических и контрольных операций (технологического цикла) обработки одной детали с учетом переда- точной партии определяется по формуле:

Тц = pr( åcT + åcK 60 ) + ålрезi

(7.21) где ст– число рабочих мест на операциях технологического про-

ск – число рабочих мест на контрольных операциях.

Пример расчета 7.2. На рабочем конвейере готовятся салаты; контейнер размером 365 •295 мм. Необходимо определить такт и ритм линии, рассчитать потребное число рабочих мест на операциях, выбрать тип и определить основные параметры конвейера (шаг, дли- ну резервной зоны и длину рабочей части конвейера); определить скорость конвейера и длительность технологического цикла. Расчетная суточная программа для линии 450 шт., работа произ- водится в две смены. Регламентированные перерывы 30 мин в смену. Технологическим процессом приготовления предусматриваются на операции № 5 отклонения фактических затрат времени в пределах 0,7…1,35 от ti. Исходные данные и расчет параметров линии следующие (см. таблицу):

r = Тк - Тп N3 Тк - Тп = 8 × 2 - 0,5 × 2 = 15ч Применяем lo r = 900 : 450 = 2мин. = 1м; тогда u = lo : r = 1: 2 = 0,5м5м/м Длина резервной зоны lрез5 = tmax5 -tн5

lн5 = 1,35 × 6 - 6,0 × 3 = 1,05м » 1м;

при l0 = 1м lрез5 = 1l0 (т.е.D5 = 1);lp ( ) ( ) = lн5 + lрез5 = = l0 = с5 + D5 = l0 3 + 1 = 4l0 = 4м.

r(å c + å с )+ å lрез 2 ×17 + 1

Тц = т к u

= 0,5 60 = 36

= 0,55ч. Другой разновидностью поточных линий являются прерывно- поточные (прямоточные) линии.

Прерывно-поточные (прямоточные) линии Прерывно-поточные линии применяются в тех случаях, когда при проектировании технологии не удается достичь синхронности опера- ций; при этом производительность операций различна, а их продол- жительность не согласована с тактом работы линии. Ритмичность работы такой линии заключается в том, что через определенные промежутки времени на каждой операции обрабатыва- ется строго определенное, одинаковое число изделий при различной загрузке рабочих мест. Следовательно, под ритмом работы прямо- точной линии понимается интервал времени (кратный продолжитель- ности смены), в течение которого на линии формируется выработка заданной величины (по сменному заданию). Вследствие разности ритмов работы по операциям (имеющим различную производитель- ность) создаются межоперационные оборотные заделы. Полное использование фонда времени рабочего достигается вне- дрением многостаночного обслуживания и совмещением обслужива- ния операций. При этих условиях необходимо разработать и задать оптимальный и постоянный режим обслуживания (график), опреде- ляющий периоды работы оборудования и рабочих, порядок и время переходов рабочих, обслуживающих несколько единиц оборудования на протяжении смены. Такт прямоточной линии, число рабочих мест по операциям, ко- эффициент их загрузки определяются по формулам (7.7 - 7.11). Для определения числа рабочих, обслуживающих линию, необ- ходимо определить дифференцированно загрузку по оборудованию (рабочим местам), рассмотреть вопрос о возможности выполнения одним рабочим, занятым на недогруженном оборудовании (рабочем месте), других операций с таким расчетом, чтобы обеспечить выпол- нение задания участком, наиболее полное использование рабочего времени и создать наиболее благоприятные условия труда. Для такого совмещения работ желательно подбирать технологи- чески близкие операции и однородное оборудование.

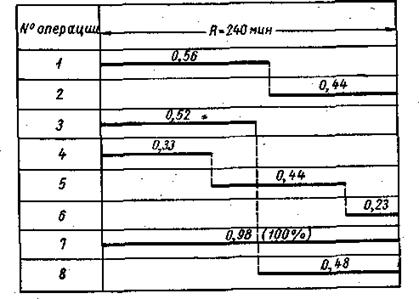

Один из вариантов графика работы оборудования и рабочих на этих операциях приведен на рис. 7.3. Рис. 7.3. Схема загрузки станков на операциях

Ритм работы линии на протяжении смены должен соответство- вать условиям подачи продукции на последующие участки, а также условиям правильной организации труда рабочих-совместителей. На- пример, выполнение сменного задания (100 шт.) на линии можно ор- ганизовать различным образом: по 50 шт. за полсмены (R = 1/2 сме- ны), по 25 шт. за 120 мин. (R = ¼ смены), или 12…13 шт. за 1 ч. (R =1 ч.) и т. д. При этом условия труда рабочих-совместителей и величины заделов на линии будут различными. На протяжении ритма работы линии величина межоперационного оборотного задела изменяется от нуля до максимума. Поэтому часто ритм работы линии называют периодом комплектования заделов.

Выбор рационального периода комплектования и установление режима работы линий (порядок обслуживания станков и работы ра- бочих) производится при составлении план-графика (рис. 7.4.). Рис. 7.4. План-график работы оборудования и рабочих на прямоточной линии

Вследствие различной производительности смежных операций между ними на линии образуются оборотные заделы. Величина обо- ротного задела равняется разности выработки на смежных операциях за период Т. Максимальный задел определяется по формуле: Zmax = Tci

- Tci +1 , (7.22)

где Т – период времени, в течение которого смежные операции находятся в неизменных условиях по производительности (при неизменном числе работающего оборудования);

tt и tl+1 – нормы времени на смежных операциях.

Оборотный задел при R = 120 мин (Т = 120·0,4) Z¢ = 120 × 0,4 × 2 - 120 × 0,4 × 0

= +14шт. max 6,7 2,9 Если R = 240 мин (он всегда кратен продолжительности смены), то задел между операциями равен Z¢ = 240 × 0,4 × 2 - 240 × 0,4 × 0

= +28шт. max 6,7 2,9 Следовательно, уменьшение периода комплектования задела при- ведет к уменьшению незавершенного производства.

Задел для второго периода Т2, начинающегося после остановки второго станка операции № 1, равен Z¢¢ = 120 × 0,6 ×1 - 120 × 0,6 ×1 = 11 - 25

= -14шт. max 6,7 2,9 Задел со знаком «минус» означает, что для одновременной рабо- ты оборудования на смежных операциях в периоде Т2 следует к нача- лу периода создать задел необходимой максимальной величины (- 14 шт.). Движение оборотных заделов на линии может быть показано графически в виде эпюр. Рекомендуется перед тем, как рассчитывать заделы, построить план-график работы оборудования для периода R, на основании которого рассчитывается движение заделов (рис. 7.5.).

Рис. 7.5. Эпюра заделов

Решение. Такт линии

N3 = 480 × 2

= 5,2мин. Потребное число рабочих мест по операциям определяется по формуле (7.10), на операции № 1 с1=2,9:5,2=0,56 и т.д. Количество рабочих мест, их загрузка и число рабочих на линии рассчитаны в таблице. Таблица 7.2

План-график работы оборудования линии и работы рабочих пока- зан на рис. 7.6. Рис.7.6. План –график поточной линии

При расчете оборотных заделов устанавливается, что на протяже- нии смены будет два периода комплектования задела, каждый про- должительностью 240 мин (т. е. 0,5 смены). Определяется время ра- боты каждого рабочего на одном рабочем месте æТ = RK3 ö :

ç П ÷ è 100 ø 1-й рабочий на операции № 1 работает 134 мин (240 • 56 : 100), на операции № 2 – 106 мин (240 • 44 : 100); 2-й рабочий на операции № 3 работает 125 мин (240 • 52 : 100), на операции № 8 – 115 мин (240 • 48 : 100) 3-й рабочий на операции № 4 работает 80,0 мин (240 • ×33 : 100), на операции № 5 – 105 мин (240 • 0,44), на операции № 6 – 55 мин (240 • 0,23); 4-й рабочий на операции № 7 работает 240 мин. Размер межоперационных оборотных заделов определяется по формуле (7.22). Z¢ = 134 ×1 - 134 × 0 = +46шт.;

Z ¢¢ = 106 × 0 - 106 ×1 = -46шт.;

1-2 2,9 2,3 1-2 2,9 2,3 Z ¢ = 240× 0,52× 0 - 240 × 0,52×1 = -46шт.;

2-3 2,3 2,7 Z ¢¢ = 240 × 0,04 × 0 - 240 × 0,04 × 0 = 0;

2-3 2,3 2,7 Z ¢¢ = 240 × 0,44 ×1 - 240 × 0,44 × 0 = +46шт.;

2-3 2,3 2,7 Z ¢ = 240 × 0,33 - 240 × 0,33 = -17шт.; Z ¢

= 240 × 0,19 - 0 = +17шт.;

3-4 2,7 1,7 3-4 2,7 Z4¢-5 = 240 × 0,33 - 0 = +46шт.;

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 331. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

t1 = t2 c2 c2

t1 = t2 c2 c2 где t – нормы времени по операциям процесса, мин.;

где t – нормы времени по операциям процесса, мин.; r = FД

r = FД Такт совпадает с действительным интервалом времени между запусками (выпусками) смежных изделий лишь при поштучной пере- даче продукции (изделий) по операциям процесса. Темп потока явля- ется обратной величиной такту потока.

Такт совпадает с действительным интервалом времени между запусками (выпусками) смежных изделий лишь при поштучной пере- даче продукции (изделий) по операциям процесса. Темп потока явля- ется обратной величиной такту потока. r = FД -

r = FД - где ti – норма времени на комплексную операцию с учетом уста- новки, транспортирования и снятия деталей, мин.

где ti – норма времени на комплексную операцию с учетом уста- новки, транспортирования и снятия деталей, мин. Принятое число рабочих мест спр i определяется округлением рас- четного количества до ближайшего целого числа. При этом учитыва- ется, что на стадии проектирования линий допускается перегрузка в пределах 10 – 12% на каждое рабочее место. Эта перегрузка может быть снята в процессе отладки линии в цеховых условиях.

Принятое число рабочих мест спр i определяется округлением рас- четного количества до ближайшего целого числа. При этом учитыва- ется, что на стадии проектирования линий допускается перегрузка в пределах 10 – 12% на каждое рабочее место. Эта перегрузка может быть снята в процессе отладки линии в цеховых условиях.

lрезi

lрезi

u .

u . цесса;

цесса;

Таблица 7.1

Таблица 7.1 Решение. Определяется такт линии. Так как действительный фонд времени равен разности между календарным фондом Тк и временем регламентированных перерывов Тп в работе линии, то

Решение. Определяется такт линии. Так как действительный фонд времени равен разности между календарным фондом Тк и временем регламентированных перерывов Тп в работе линии, то tн5

tн5

Длительность цикла приготовления салата

Длительность цикла приготовления салата

60

60 60

60

ti +1

ti +1 ct и ci+1 – число единиц оборудования, работающих на смеж- ных операциях в течение периода Т;

ct и ci+1 – число единиц оборудования, работающих на смеж- ных операциях в течение периода Т;

r = TK S

r = TK S 184

184

1,7

1,7