Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

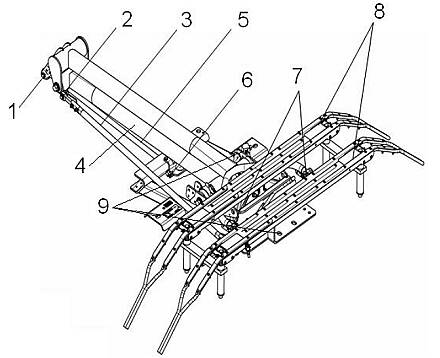

Шарнирная система подвешиванияСтр 1 из 13Следующая ⇒ Рама токоприемника Рама токоприемника стальная сварная конструкция служит основанием для шарнирной системы подвешивания. Рама токоприемника с шарнирной системой подвешивания показана на рисунке 1.2.

1 – кронштейн крепления нижнего штока; 2 – кронштейн крепления выравнивающего штока; 3 – выравнивающий шток; 4 – нижняя подвижная рама; 5 – нижний шток; 6 –крепление нижнего штока к раме; 7 – крепеж оси кареток; 8 – полоза токоприемника; 9 – отверстия установки на изоляторы. Рисунок 1.2 – Рама токоприемника с шарнирной системой подвешивания

В раме токоприемника имеется три отверстия под болты М20 для установки токоприемника на изоляторы на крыше электровоза. Также в раме предусмотрены четыре отверстия диаметром 25 мм для перемещения токоприемника краном и отверстия для подсоединения токосъемных шин. Нижний шток устанавливается в проушину рамы и фиксируется осью качания (крепление показано на рисунке 1.3). Регулировочные шайбы (2) используются для регулировки статического нажатия токоприемника, если при настройке регулятором давления не удалось добиться желаемого результата.

1 – рама; 2 – регулировочные шайбы; 3 – ось качания; 4 – нижний шток. Рисунок 1.3 – Установка нижнего штока в раме

Шарнирная система подвешивания Шарнирная система подвешивания выполнена из сварных стальных профилей и состоит (рисунок 1.2) из нижней подвижной рамы (4), нижнего штока (5), верхней подвижной рамы и выравнивающего штока (3). Система обеспечивает вертикальное перемещение полозов и поддерживает их в горизонтальном положении.  Нижняя подвижная рама устанавливается на вал, который крепится болтами к раме токоприемника. В корпусе нижнего рычага размещаются подшипники. На валу устанавливаются подшипники и уплотнения. На корпусе нижнего вала имеются кулачки для установки тросов привода токоприемника. Противоположная сторона нижнего подвижного рычага через вал с подшипниками соединена с верхней подвижной рамой. Шарнирный узел соединения нижней и верхней рамы показан на рисунке 1.4. Шарнирные узлы соединения подвижных рам и соединения нижней подвижной рамы с рамой токоприемника идентичны.

1 – вал; 2 – подшипник; 3 – кронштейн нижнего штока; 4 – болт крепления; 5 – верхняя подвижная рама; 6 – нижняя подвижная рама; 7 – кронштейн выравнивающего штока. Рисунок 1.4 – Шарнирный узел подвижных рам Нижний шток одной стороной устанавливается в раме токоприемника, а противоположной стороной через шарнирный узел связан с верхней подвижной рамой. Выравнивающий шток через шарниры связан с осью кареток и с нижней подвижной рамой. Конструкция шарнирных узлов показана на рисунке 1.5.

1 – корпус; 2 – эластичная опора; 3 – стальная постель; 4 – роликовый подшипник; 5 – уплотнения подшипника; 6 – втулка; 7 – шайба; 8 – болт; 9 –вкладыш. Рисунок 1.5 – Шарнирный узел штока

В головке штока через резиновую эластичную опору (2) запрессована стальная постель (3). С подвижной рамой шток соединен через вал, на который через втулку (6) устанавливается роликовый подшипник (4). С обеих сторон подшипник закрывается уплотнительными кольцами. Соединение фиксируется болтами (8) под головки которых ставятся шайбы (7) и вкладыши (9). На посадочную поверхность постели наносится эластичная смазка. В местах соединения подвижных рам для исключения протекания тока по шарнирным узлам устанавливаются гибкие шунты.

Токосъемная головка Токосъёмная головка состоит из оси с каретками, к которым крепятся полоза. Она обеспечивает передачу тока с контактного провода на шарнирную систему подвешивания и обеспечивает постоянный контакт между полозом и контактным проводом, как на стоянке, так и при движении. Конструкция токосъемной головки показана на рисунке 1.6 (полоза не показаны).

1 – выравнивающий рычаг; 2 – верхняя подвижная рама; 3 – каретка; 4 – шарнирный узел; 5 – шарнирный узел выравнивающего штока; 6 – болты регулировки горизонтальности полоза. Рисунок 1.6 – Токосъемная головка

Верхний подвижный рычаг через шарнирные узлы соединяется с осью кареток. Также через шарнирный узел (5) с осью кареток соединен выравнивающий шток. При регулировке горизонтальности полозов имеется возможность изменить длину выравнивающего штока, которая фиксируется болтами (6). Горизонтальность полозов проверяется при раскрытии токоприемника на высоту 1100 мм. Конструкция кареток показана на рисунке 1.7.

1 – ось каретки; 2 – втулка; 3 – шплинт; 4 – штифт; 5 – пружина каретки. Рисунок 1.7 –Каретка токоприемника

Каретка устанавливается на поперечину, которая крепится к оси кареток двумя болтами. В корпусе каретки размещается пружина (5) и ось каретки (1). Перед установкой в корпус на пружину и ось наносится смазка. Ось каретки в корпусе фиксируется верхней втулкой (2). Верхняя и нижняя втулки вворачиваются в корпус по резьбе. Полоз токоприемника на каретке крепится штифтом (4), который фиксируется шплинтом (3). Конструкция полоза токоприемника показана на рисунке 1.8. На полоз токоприемника установлены три ряда накладок (1), накладка на полозе крепится болтами (2). Всего на полозе установлено восемь накладок – три в крайних рядах, две в среднем. Каждая накладка к полозу крепится тремя болтами. Толщина новой накладки 7,5 мм. В пространство между накладками наносится смазка СГС-О. Для крепления гибких шунтов в полозе имеются специальные отверстия (6).

1 – накладка; 2 – болт крепления накладки; 3 – полоз токоприемника; 4 – гайка крепления накладки; 5 – канавки нанесения основной смазки; 6 – отверстие крепления шунта, 7 – кронштейн установки полоза на каретку. Рисунок 1.8 – Полоз токоприемника.

Привод токоприемника Привод токоприемника предназначен для перемещения шарнирной системы подвешивания с токосъёмной головкой и обеспечивает постоянное статическое нажатие на контактный провод в своем рабочем диапазоне. Привод токоприемника показан на рисунке 1.9. Привод токоприемника состоит из резинокордного цилиндра, который через рычаги (5) и тросики связан с кулачками (4) на оси нижней подвижной рамы токоприемника. Для улучшения качества токосъема между нижней подвижной рамой и рамой токоприемника устанавливается демпфер (3). Демпфер активный только при перемещении токоприемника вниз. Резинокордный цилиндр создает момент на валу нижней подвижной рамы. Конструкция цилиндра показана на рисунке 1.10.

1 – нижняя подвижная рама; 2 – рама токоприемника; 3 – демпфер; 4 – кулачок нижней подвижной рамы; 5 - рычаг привода: 6 – болт крепления шарнира; 7 – кронштейн крепления демпфера. Рисунок 1.9 – Привод токоприемника

1 –подвижная торцевая крышка; 2 – крепление подвижной крышки; 3 – резинокордный привод; 4 – неподвижная торцевая крышка; 5, 7 – соединительные винты; 6 – шатун. Рисунок 1.10 – Резинокордный цилиндр Между подвижной (1) и неподвижной (4) торцевыми крышками размещается резинокордный привод (3). Крышки на приводе крепятся болтами (2 и 4). Торцевые крышки соединяются через шатун (6). Шатун на кронштейнах крышек фиксируется на осях соединительными винтами (5 и 7). В неподвижной торцевой крышке установлена трубка со штуцером для подвода воздуха от пневматического узла управления. Пневматический узел управления размещается в кузове электровоза, его конструкция показана на рисунке 1.11, и крепится на боковой стенке четырьмя болтами (2).

1 – штуцер подвода воздуха; 2 – болт крепления; 3 – рукоятка регулятора давления воздуха; 4 – штуцер выхода воздуха к токоприемнику; 5 – рукоятка регулятора расхода воздуха (опускание); 6 – регулятор расхода воздуха (подъем); 7 – электромагнитный клапан; 8 – фильтр. Рисунок 1.11 – Пневматический узел управления токоприемником.

Воздух из пневматической сети электровоза через штуцер (1), фильтр (8) поступает к электромагнитному клапану (7). При подаче напряжения на клапан воздух через вентиль, регулятор расхода воздуха (6) на подъем, регулятор давления, регулятор расхода воздуха на опускание (5) и штуцер (4) поступает в резинокордный цилиндр привода токоприемника. Рукояткой регулятора давления (3) производится регулировка статического нажатия токоприемника. Рукояткой регулятора расхода воздуха (6) производится регулировка времени подъема токоприемника. Рукояткой регулятора давления (5) производится регулировка времени опускания токоприемника. Все регулировки производится при давлении воздуха в пневматической сети более 0,45 МПа (4,5 кгс/см2). После окончания регулировки все рукоятки фиксируются.

Работа токоприемника Команда на включение токоприёмника подаётся из кабины машиниста при подаче питания на электромагнитный клапан пневматического узла управления. Клапан пропускает отфильтрованный воздух в привод токоприёмника через регулятор давления. Сжатый воздух, подводимый к цилиндру, создаёт момент на валу нижней подвижной рамы посредством системы кулачков и тросиков. Приблизительно через 8 секунд, токоприёмник начинает своё движение вверх до касания контактного провода. Давление воздуха в приводе при этом продолжает возрастать до величины, соответствующей заданному статическому нажатию. Подвод сжатого воздуха в привод автоматически регулируется во время работы, чтобы токоприёмник мог отслеживать изменение высоты контактного провода. Давление воздуха в приводе остается неизменным в течение всего времени открытия токоприемника. Сила нажатия полозов на контактную сеть постоянна во всём рабочем диапазоне раскрытия токоприёмника. Динамическое поведение токоприёмника управляется двумя уровнями стабилизации, включая эффект от работы демпфера. Такая система обеспечивает хорошее качество токосъёма. Первый уровень стабилизации представляет собой пневматический привод. Регулятор давления отвечает в этом случае за поддержание постоянного давления в приводе во всём диапазоне высоты раскрытия токоприёмника. Второй уровень – это пружины кареток, в которых установлены полоза токоприёмника. Команда на отключение токоприёмника подаётся из кабины машиниста посредством снятия питания с электромагнитного вентиля пневматического узла управления. Это действие влечёт за собой выпуск сжатого воздуха из привода токоприёмника в атмосферу через регулятор давления. При этом токоприёмник под действием своего веса опускается до полностью сложенного положения.

Указания по эксплуатации В процессе эксплуатации токоприемника контролируются технические характеристики. Контролируемые характеристики приведены в таблице 1.2.

Таблица 1.2 – Контролируемые технические характеристики токоприемника.

Для технического обслуживания токоприемника горюче-смазочные материалы, приведенные в таблице 1.3. Таблица 1.3 – Основные и дублирующие ГСМ, применяемые при обслуживании токоприемника.

В процессе обслуживания токоприемника не рекомендуется: - раскрытие вручную на высоту более 500 мм без подачи воздуха в привод; - подъем токоприемника при отсутствии контактного провода или ограничителя подъема. Интервал между командами на подъем и опускание токоприемника должен быть не менее 10 секунд. При установке шплинтов на штифты крепления полоза следить, чтобы они не попали в зону токосъема. При обслуживании токоприемника все снятые уплотнения должны заменяться новыми. Демпфер устанавливается так, чтобы идентификационная табличка находилась со стороны нижней подвижной рамы. В процессе эксплуатации давление в приводе токоприемника должно быть выше 0,45 МПа (4,5 кгс/см2).

ТОКОПРИЕМНИК ТА-160-2400 Токоприемник ТА-160-2400 для электровоза 2ЭС10 предназначен для передачи тока от контактной сети существующих железных дорог в силовую энергосеть электровоза при питании от контактной сети постоянного тока напряжением 3 кВ. Основные параметры токоприемника приведены в таблице 2.1.

Таблица 2.1 - Основные параметры токоприемника ТА-160-2400

Климатические условия эксплуатации: - рабочая температура окружающего воздуха от минус 40 ºС до плюс 50 ºС; - относительная влажность воздуха 98 %; - давление от 92 до 104 кПа (от 690 до 780 мм рт. ст.); - скорость ветра до 25 м/с. Габаритные размеры токоприемника в сложенном положении: - длина 2340 мм; - ширина 2000 мм; - высота 530 мм.

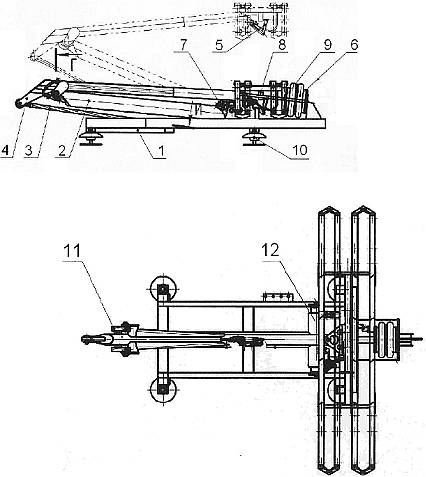

Устройство токоприемника Токоприемник состоит из следующих частей: основания, системы подвижных рам, механизма подъема и верхнего узла. Он представляет собой конструкцию, выполненную по схеме асимметричного полупантографа. Общий вид токоприемника показан на рисунке 2.1. Все узлы и агрегаты токоприемника расположены на основании (1), которое через опорные изоляторы крепится на крыше кузова электровоза. Систему подвижных рам составляют: нижняя рама (2), верхняя рама (4), тяга нижняя (3) и тяга верхняя (5). Нижняя рама устанавливается на стойках основания через подшипниковый узел, аналогичным узлом связаны между собой верхняя и нижняя рамы. Конструкция подшипникового узла показана на рисунке 2.2.

1-основание; 2-рама нижняя; 3- рама верхняя; 4-тяга нижняя; 5-тяга верхняя; 6-пневморессора; 7-тяга подъема; 8-каретка; 9-полозы; 10-изолятор опорный; 11-подшипниковый узел; 12-поперечина. Рисунок 2.1 – Устройство токоприемника ТА-160-2400

1 – основание; 2 – нижняя рама; 3 – фиксирующий болт; 4 – подшипник; 5 – ось подшипникового узла. Рисунок 2.2 - Подшипниковый узел

На оси рамы устанавливается ось (5) с подшипниками (4). Подшипник закрыт защитными шайбами, подшипниковый узел фиксируется с обеих сторон болтами (3). Механизм подъема и состоит из тяги подъема (7), кулачка и пневморессоры. Привод механизма подъема показан на рисунке 2.3. Пневморессора связана одним концом через кулачок с нижней рамой, другим шестью болтами (2) жестко закреплена на кронштейне основания (1). Для ограничения хода пневморессоры (4) на упоре основания установлены регулировочные болты с контргайками. К пневморессоре из системы управления электровозом через трубопровод диаметром ½ дюйма подводится сжатый воздух.

1 – кронштейн основания; 2 – болт крепления; 3 – подводящий штуцер; 4 – пневморессора. Рисунок 2.3 – Привод механизма подъема

Каретка установлена в поперечине верхней рамы, и через рычаг каретки соединена с верхней тягой системы подвижных рам болтом и корончатой гайкой. Электрическая связь верхнего узла с системой подвижных рам осуществляется шунтами, которые крепятся к полозу и к клеммам верхней рамы болтами и гайками с шайбами с горячим лужением. Установка каретки показана на рисунке 2.4.

1 – верхняя тяга; 2 – полоз; 3 – каретка; 4 – рычаг каретки; 5 – вилка; 6 – гайка. Рисунок 2.4 – Установка каретки

Работа токоприемника Токоприемник имеет три основных режима работы: подъем токоприемника, опускание токоприемника и режим токосъема. Кинематическая схема токоприемника показана на рисунке 2.5.

1 – основание; 2 – нижняя рама; 3 – верхняя рама; 4 – нижняя тяга; 5 – тяга верхняя; 6 – пневморессора; 7 – тяга подъема; 8 – каретка; 9 – полоз; 10 – кулачок. Рисунок 2.5 – Кинематическая схема токоприемника

В сложенном положении токоприемник удерживается под собственным весом, опираясь нижней и верхней рамой на буфере основания. Плотность прижатия рам токоприемника к буферам обеспечивается набором прокладок установленных под буфера. При подаче сжатого воздуха в пневморессору начинает выдвигаться ее шток, соединенный с тягой подъема. Тяга подъема через кулачок воздействует на нижнюю раму, и начинается подъем токоприемника. При упоре токоприемника в контактный провод, вся сила подъема, через полозы замыкается на него. Пневморессора через тягу подъема, кулачок, нижнюю и верхнюю рамы удерживает верхний узел токоприемника прижатым к контактному проводу. При этом верхний узел, при взаимодействии с контактным проводом, имеет возможность перемещаться в вертикальной плоскости вместе с системой подвижных рам. Это обеспечивается постоянным давлением воздуха в пневморессоре. При выпуске воздуха из пневморессоры токоприемник опускается под действием собственного веса. Ток, снятый с контактного провода полозом, передается в силовую цепь электровоза через шунты, соединяющие полоз с верхней рамой, верхнюю раму с нижней и нижнюю раму с основанием. С основания по силовой шине ток передается в силовую цепь электровоза.

Указания по эксплуатации В процессе эксплуатации токоприемника контролируются следующие технические характеристики: статическое нажатие, активное, в диапазоне рабочей высоты раскрытия токоприёмника, статическое нажатие, пассивное, в диапазоне рабочей высоты раскрытия токоприёмника, время подъема и опускания токоприемника. Эксплуатация токоприемника при низких температурах осуществляется при своевременном удалении наледи и изморози с контактного провода.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 606. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |