Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Биноминальное распределениеВероятность P(n,z) появления в выборке объемом п числа z дефектных изделий определяется по формуле:

где q — вероятность появления брака; р — вероятность появления годного изделия; q и р — характеризуют устойчивость технологического процесса.

Допустим, что п = 30; q = 0,05 ; р= 0,95. P(n,z)=P(30,z) — решение существует только в табличном виде и нужно задавать z в виде таблицы от 0 до z. Пример.Вычислить в выборке число z дефектных изделий, где 0 <= z < 9; q = 0,05; р=0,95; п = 30. Оценки вероятности приведены в табл. 2.1. Таблица 2.1 Оценки вероятности обнаружения дефектных изделий

В правой части табл. 2.1 приведены результаты расчета так называемой кумулятивной вероятности, т.е., накопленной вероятности F(n,z). Величина F(n,z) позволяет оценить накопление дефектных изделий в выборке, их общее число равно:

где к — число дефектных изделий, для которых выполняется расчет.

Допустим, что к= 4. Тогда (по данным таблицы):

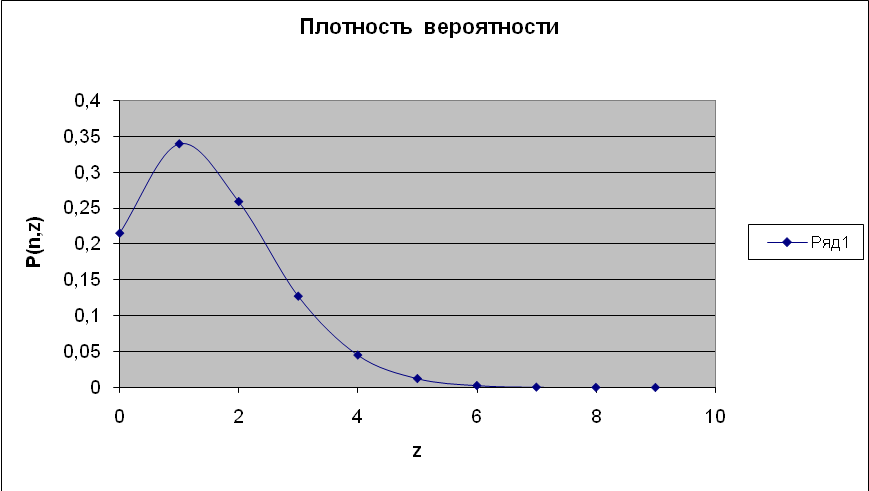

Кумулятивная вероятность показывает тенденцию наполнения выборки негодными деталями. Данные таблицы являются начальной информацией, которая далее позволит полностью определить условия контроля с помощью выборки. На данном этапе это только информация для изучения. Графики плотности вероятности (а) и кумулятивной вероятности (б) показаны на рис. 1.

Рис. 1

Государственное бюджетное профессиональное образовательное учреждение Астраханской области «Астраханский колледж вычислительной техники»

Специальность 09.02.01

ПРАКТИЧЕСКАЯ РАБОТА №7 Составление контрольных карт по дисциплине “Управление качеством”

АКВТ.090201.ПР47.0700

Листов ___

Составил преподаватель /Сботова А.Г./

Рассмотрено на заседании цикловой комиссии специальности 09.02.01

Протокол N от “____”_____________г. и рекомендовано для студентов

Председатель комиссии / Сботова А.Г._/

2018 СОДЕРЖАНИЕ

1 Цель работы 3 2 Методические рекомендации 3 3 Порядок выполнения работы 3 4 Содержание отчета 3 5 Контрольные вопросы 3 6 Рекомендуемая литература 3 Приложение. Теоретические сведения 4 1. ЦЕЛЬ РАБОТЫ

1.1. Изучить теоретические сведения 1.2. Получить практические навыки по составлению контрольных карт

2. Методические рекомендации

2.1. Методические указания по выполнению работы

3. Порядок выполнения работы

3.1. Ознакомиться с теоретическими сведениями 3.2. Привести пример товаров, услуг, производства, фирм и т.д., который бы позволил наглядно показать качество выпускаемой продукции и т.д. 3.3. Составить контрольные карты, на основании предложенного примера (данные для составления контрольных карт придумать самостоятельно).

4. СОДЕРЖАНИЕ ОТЧЕТА

4.1 Цель работы 4.2 Методические рекомендации 4.3.Порядок выполнения работы 4.4.Ответы на контрольные вопросы 4.5. Выводы

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

5.1. Каково значение случайных величин, при определении методов контроля? 5.2. Какие существуют статистические методы для оценки показателей качества? 5.3. Что определяет максимальный диапазон?

6. РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

1.Л.Е.Басовский, В.Б.Протасьев «Управление качеством» Москва, 2002

ПРИЛОЖЕНИЕ А ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Общие положения Одним из основных инструментов в обширном арсенале статистических методов контроля качества являются контрольные карты. Принято считать, что идея контрольной карты принадлежит известному американскому статистику Уолтеру Л. Шухарту. Она была высказана в 1924 г. и обстоятельно описана в 1931 г. Первоначально они использовались для регистрации результатов измерений требуемых свойств продукции. Выход параметра за границы поля допуска свидетельствовал о необходимости остановки производства и проведении корректировки процесса в соответствии со знаниями специалиста, управляющего производством. Это давало информацию о том, когда кто, на каком оборудовании получал брак в прошлом. Однако, в этом случае решение о корректировке принималось тогда, когда брак уже был получен. Поэтому важно было найти процедуру, которая бы накапливала информацию не только для ретроспективного исследования, но и для использования при принятии решений. Это предложение опубликовал американский статистик И. Пейдж в 1954 г. Карты, которые используются при принятии решений называются кумулятивными. Контрольная карта состоит из центральной линии, двух контрольных пределов (над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса. В определенные периоды времени отбирают (все подряд; выборочно; периодически из непрерывного потока и т. д.) n изготовленных изделий и измеряют контролируемый параметр. Результаты измерений наносят на контрольную карту, и в зависимости от этого значения принимают решение о корректировке процесса или о продолжении процесса без корректировок. Сигналом о возможной разналадке технологического процесса могут служить:

При наличии сигнала о нарушении производственного процесса должна быть выявлена и устранена причина нарушения. Таким образом, контрольные карты используются для выявления определенной причины, но не случайной. Под определенной причиной следует понимать существование факторов, которые допускают изучение. Разумеется, что таких факторов следует избегать. Вариация же, обусловленная случайными причинами необходима, она неизбежно встречается в любом процессе, даже если технологическая операция проводится с использованием стандартных методов и сырья. Исключение случайных причин вариации невозможно технически или экономически нецелесообразно. Часто при определении факторов, влияющих на какой-либо результативный показатель, характеризующий качество используют схемы Исикава. Они были предложены профессором Токийского университета Каору Исикава в 1953 г. при анализе различных мнений инженеров. Иначе схему Исикава называют диаграммой причин и результатов, диаграммой "рыбий скелет", деревом и т. д. Она состоит из показателя качества, характеризующего результат и факторных показателей. Построение диаграмм включает следующие этапы: · выбор результативного показателя, характеризующего качество изделия (процесса и т. д.); · выбор главных причин, влияющих на показатель качества. Их необходимо поместить в прямоугольники ("большие кости"); · выбор вторичных причин ("средние кости"), влияющих на главные; · выбор (описание) причин третичного порядка ("мелкие кости"), которые влияют на вторичные; · ранжирование факторов по их значимости и выделение наиболее важных. Диаграммы причин и результатов имеют универсальное применение. Так, они широко применяются при выделении наиболее значимых факторов, влияющих, например, на производительность труда. Отмечается, что число существенных дефектов незначительно и вызываются они, как правило, небольшим количеством причин. Таким образом, выяснив причины появления немногочисленных существенно важных дефектов, можно устранить почти все потери. Эта проблема может решаться с помощью диаграмм Парето.

Построение диаграммы Все данные контроля для построения карты приведены в табл. 1.1. В результате обработки данных должна строиться контрольная карта, с помощью которой организуется регулирование процесса. По данным контроля рассчитываем параметры контрольных карт: 1. Контрольная карта: UCL = X + A2R = 5,519 см, LCL = X - A2R = 5,293 см. 2. Контрольная карта R: UCL = D2R = 0,411 см, LCL — не определено. Таблица 1.1 |

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 492. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

— сочетание из п элементов по z

— сочетание из п элементов по z