Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Расчет производственного цикла простого процесса при различных видах движения партий деталей в производствеПроизводственные процессы принято разделять на простые и сложные. Простым называется процесс изготовления отдельных деталей (например, крышки кожуха трансформатора, корпуса высокочастотного преобразователя и т. д.), рассматриваемый изолированно, без взаимосвязи с процессами изготовления других объектов. Производственный процесс по изготовлению изделия в целом (например, трансформатора или высокочастотного преобразователя) считается сложным, В условиях простого процесса производства возможны два основных варианта движения деталей по операциям технологического процесса: поштучное и движение партиями. Соответственно можно определить производственный цикл единицы изделия (детали) и партии деталей. Цикл простого процесса равен технологическому циклу, который состоит из операционных циклов, цикла вспомогательного и неперекрываемого времени. Операционный цикл представляет собой продолжительность обработки партии деталей на каждой данной операции.

где п — размер партии деталей, шт.;tштi — штучное время данной операции, мин; Wi,- — количество станков (рабочих мест), выполняющих данную операцию, шт. При прочих равных условиях, длительность технологического цикла зависит от вида сочетания операций во времени (вида движения). В процессе производства движение одной партии, деталей по операциям может быть организовано по трем видам: последовательному, параллельному и параллельнопоследовательному1. Технологический и производственный циклы можно рассчитывать как аналитическим, так и графическим методами. Для рассмотрения данного вопроса нами приняты следующие исходные данные: деталь — корпус аппарата Л-5; нормы операционного времени, мин:  tштI = 1.5; tштII = 3.0; tштIII = 4.5; tштIV = 1.5; tштV=3.0; W1=W2=…=W5=1 размер партии n=4 шт. На рис. 11.1 показан график последовательного выполнения операций над партией деталей (здесь и в других случаях принят вариант, при котором отсутствует межоперационное время).

Рис. 11.1. График последовательного вида движения партии деталей

При последовательном виде движения деталей по операциям каждая последующая операция начинает выполняться лишь после окончания изготовления всей партии деталей на предыдущей операции. Время технологического цикла при последовательном виде движения

где к — число операций технологического процесса данной детали (изделия). При последовательном виде движения каждая деталь в процессе технологического цикла проводит в ожидании время, которое можно определить по формуле

Размер партии деталей принимается одинаковым для всех операций, Чем больше партия, тем больше время ожидания деталей. Параллельный вид движения деталей по операциям характеризуется тем, что каждая деталь Партии в процессе изготовления непрерывно передается с одной операции на следующую после завершения предыдущей, т. е. здесь отсутствуют ожидания деталей у рабочих мест. При этом передача обрабатываемых деталей с одной операции на другую производится по одной детали или транспортными партиями Р. График параллельного вида движения деталей приведен на рис. 11.2.

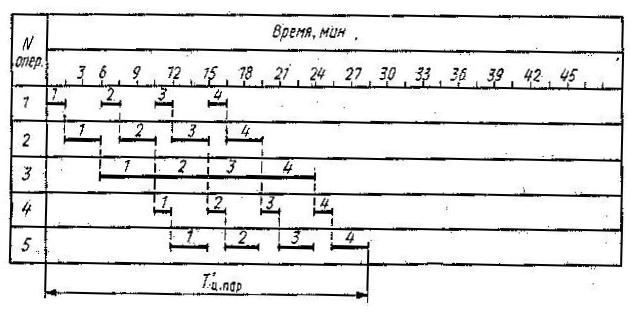

Рис. 11.2. График параллельного вида движения партии деталей

Как видно из графика, для его построения определяющей является главная операция, которая соответствует условию: tгл=(t шт i/Wi)max т. е. главной в данном примере является третья операция. Технологический цикл при параллельном виде движения

Если штучные операции во времени не синхронизированы, то все станки простаивают, кроме станка, выполняющего главную операцию. Простои каждого станка можно определить по следующей формуле:

Простой всех станков, занятых обработкой данной партии деталей по всем операциям,

Полная синхронизация в выполнении операций позволяет максимально использовать все станки, а время простоя будет равно нулю. Параллельно-последовательный вид движения деталей характеризуется сочетанием элементов как последовательного, так и параллельного видов движения. Поэтому здесь отсутствуют кратковременные простои станков (как при параллельном виде) и сокращаются ожидания деталей у станков (как это было при последовательном виде движения деталей). Длительность технологического цикла по сравнению с последовательным видом сокращается по каждой смежной паре операций на величину

где (tштi/Wi) —штучное время короткой операции из каждой данной пары смежных операций, мин. По технологическому циклу сокращение в целом составит:

Технологический цикл параллельно-последовательного вида движения деталей

График параллельно-последовательного вида движения деталей приведен на рис. 11.3. Как видно из данного графика/его построение выполнено в определенной последовательности (показано вертикальными пунктирными линиями). Если подставить значения принятых исходных данных в формулы длительности технологического цикла при различных видах движения деталей, то получим: Тц.пос=54,0 мин, Т`ц.пар=27,0 мин, Т`ц.пп=31,5 мин. Если определять длительность технологического цикла по приведенным выше графикам, то получим те же величины. Относительно малые величины цикла объясняются тем, что размер партии (л=4 шт.) принят значительно меньше практических величин (например, 50 шт., 75 шт. или 100 шт.) в целях удобства построения графиков.

Рис. 11.3. График параллельно-последовательного вида движения деталей

Длительность производственного цикла при различных видах движения деталей с учетом всех возможных перерывов в процессе производства можно определить по следующим формулам в календарных днях:

где Тсм — продолжительность одной смены, мин;fcм — число смен в сутки; ŋп — коэффициент перевода рабочего времени в календарное; tмо — среднее межоперационное время, мин;, Tе — время естественных процессов, ч.

Наиболее сильное влияние на длительность технологического (следовательно, и производственного) цикла оказывает изменение размера партии деталей. Так, при прочих равных условиях, если принять я=40 шт. вместо 10 шт., то технологический цикл при последовательном виде движения изменится прямо пропорционально размеру партии и составит 540 мин, т. е. в 10 раз больше, по сравнению с величиной нашего примера. Технологический цикл при параллельно-последовательном виде движения составит 292,5 мин, т. е. в 7,86 раза больше, чем в нашем примере, а Т`ц.пар будет равно 189 мин., т. е. всего в 7 раз больше, чем в нашем примере. Значительное влияние на Гц оказывает количество станков, выполняющих каждую операцию. Прежде всего, необходимо иметь в виду, что W каждой операций должно быть экономически обосновано. Средняя загрузка станков на участке, в цехе и на предприятии должна быть не ниже установленных нормативов (примерно 80—85% и выше). Если предположить, что на отдельных операциях можно изменить количество станков, например, принять W3=2 (на так называемой главной операции при параллельном виде движения), то длительность технологического цикла изменится следующим образом. Длительность цикла при последовательном виде движения Т`ц.пос ===45 мин, т. е. уменьшится на 16,7% по сравнению с циклом нашего примера, параллельно-последовательного вида Т`ц.пп= =24,75 мин, т. е. уменьшится на 21,5%, а параллельного вида уменьшится на 25,0%. Таким образом, изменение количества станков в большей степени влияет на 7ч при параллельном виде движения, значительно меньше при параллельно-последовательном и наименьшее — при последовательном. На длительность цикла определенное влияние оказывает также структура операционного времени. Так, если при неизменности суммы операционного времени (в нашем примере Следует отметить, что имеется четыре, частных случая, когда в зависимости от структуры операционного времени Тц.пп меняется Тц.пар: 1) операционное время с первой до последней операции будет расти (например, 1,5; 1,5; 3; 3; и 4,5 мин); 2) операционное время с первой до последней операции будет уменьшаться; 3) операционное время, начиная с первой операции, растет до какого-то максимума, а потом убывает; 4)операционное время, начиная с первой операции, уменьшается до какого-то минимума, а потом растет. Следует отметить также влияние размера транспортной партии Р на длительность цикла Т`ц.пар р и Т`ц.пп. Чем больше значение Р, тем больше длительность цикла. Так, если принять Р=2шт. (а в нашем примере Р=1 шт.), то длительность цикла параллельного вида составит Тц.пар =36 мин, т. е. на 33% больше цикла, чем в нашем примере, а при параллельно-последовательном виде движения Тц.пп —39 мин, т. е. на 23,8% выше цикла в нашем примере. Из данного анализа можно сделать следующие основные выводы: 1. Так как наиболее сильное влияние на длительность цикла оказывает величина партии деталей, особенно при последовательном виде их движения, в каждом конкретном случае выбор размера партии деталей следует научно обосновать, т. е. выбрать его оптимальную величину. Размер партии относительно свободно можно увеличить только при параллельном виде движения деталей. . 2. При параллельном виде движения деталей (если имеется возможность) на главной операции целесообразно использовать дополнительное оборудование, что приведет к значительному сокращению длительности цикла производства. 3. Передача деталей при параллельном и параллельно-последовательном видах движения целесообразна только тогда, когда имеется определенная (заметная) экономия по затратам на транспортные операции. Правильный, обоснованный выбор вида движения объектов производства в процессе их изготовления особенное значение имеет в многооперационных производствах. На электротехнических предприятиях к числу таких производств относятся обрабатывающие и сборочные. Параллельный вид движения в организационно-экономическом отношении целесообразен, когда производство имеет высокую серийность (массовое, крупносерийное, в отдельных случаях даже среднесерийное), а операционное время достаточно синхронизировано. К таким условиям подходят сборочные цехи электромашиностроительных, электроламповых, электроаппаратных предприятий. На предприятиях электротехнической промышленности последовательный вид движения применяется в производстве крупных электрических машин, трансформаторов, электроаппаратов и других изделий, которые изготовляются в нескольких экземплярах, причем их производство не повторяется. |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 644. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

,

, ,

,

13,5 мин) поменять местами время IV и V операций, то длительность цикла при параллельно-последовательном виде составит мин. Цикл при параллельном и последовательном видах движений при структурных изменениях операционного времени не изменится.

13,5 мин) поменять местами время IV и V операций, то длительность цикла при параллельно-последовательном виде составит мин. Цикл при параллельном и последовательном видах движений при структурных изменениях операционного времени не изменится.