Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Предельные и допустимые износы и повреждения деталейСледует различать следующие разновидности размеров и других технических характеристик деталей: нормальные, допустимые и предельные. Допустимыми называют характеристики деталей, при которых они могут быть поставлены в машину без ремонта, и будут надежно работать в течение всего предстоящего межремонтного периода. Нормальными называют характеристики деталей, соответствующие рабочим чертежам. Предельными называют характеристики деталей, при достижении или появлении которых работа машины недопустима из-за нарушения нормальной работы узла и высокой вероятности появления несоответствия, отказа или аварии. Признаки или критерии, по которым устанавливаются предельные износы, определяющие предельные размеры деталей, разделяют на 3 группы: экономические, технические и качественные. Экономические - это различного рода параметры, связанные со снижением производительности машин, повышением расхода топлива, смазки и, вследствие этого, себестоимости выполняемой работы. Они являются общими и наиболее важными, поскольку их удобно применять к агрегату или машине в целом. Экономическими критериями руководствуются при определении целесообразности дальнейшей эксплуатации агрегата, машины. Применимо к машине экономические критерии лишь косвенно указывают на то, что часть деталей достигла предельного износа, и для восстановления работоспособности машины необходимо проведение определенных работ. Признаки, характеризующие снижение экономических показателей машины, можно связать с величинами износа деталей и найти их предельные значения. Технические критерии позволяют определить значения предельных износов деталей машин и дать оценку состояния каждой из них в отдельности. Предельные износы деталей с помощью технических критериев находят с учетом прочности, характера и величины действующих сил, условий трения, качества поверхности трения и др . Для обоснования предельных износов деталей используют теоретические выводы, экспериментальные исследования и методы математической статистики, применяемые при анализе данных износов машин.  Качественные критерии помогают находить предельные износы деталей по признаку изменения качества работы машины. Наиболее часто качественные критерии применяются для оценки состояния рабочих органов машин, поскольку главное назначение этих деталей и сопряжений есть обеспечение надлежащего качества работы. Нормальные, допустимые и предельные износы или зазоры в сопряжениях основных деталей приводятся в типовой технологии ремонта оборудования и являются важной информацией по предупреждению преждевременной выбраковки деталей в процессе ремонта машин. Качественные и технические критерии могут быть переведены в критерии экономические. Но это обычно связано со сложными расчетами, что применительно к отдельным деталям создает дополнительные неудобства при практическом их использовании. Виды внешнего проявления различных повреждений деталей и характеристики их деформирования приведены в табл. 4.1 Причиной этих повреждений могут либо различные процессы, протекающие в машине (см. рис. 3.3), либо ошибки оператора или ремонтника. Повреждения могут быть явными, (которые можно определить органолептическими методами или с помощью универсальных измерительных средств) или скрытыми, для определения которых требуется использование специальных устройств. Достаточно часто значительная часть повреждений возникает в процессе проведения разборочно-сборочных операций при нарушении технологии ремонтных работ. При достижении предельных значений дефектная деталь заменяется аналогичной, но с более высокими ресурсными характеристиками. Чаще всего снятая деталь заменяется новой, с нормальными параметрами. Однако возможны случаи, когда для замены используются восстановленные детали. Для замены используются также детали обменного фонда, которые хранятся на складе после разборки аналогичных агрегатов и признанные в процессе дефектации годными без ремонта, т.е. такие, которые после некоторой наработки имеют допустимые характеристики. Явные и скрытые повреждения детали определяется различными методами, которые рассмотрены ниже.

Методыи способы определения степени повреждения Деталей Существуют разнообразные методы, способы и средства определения степени повреждения детали: от простейших, когда обычными средствами производят измерение размеров изнашивающихся деталей, до методов, использующих ядерно-физические процессы. Область применения тех или иных методов и способов измерения параметров деталей определяют: поставленная цель исследования и требуемая точность измерения. Часто на выбор способа измерения влияет время, необходимое на определение износ, возможность измерения износа в условиях эксплуатации без разборки, а в ряде случаев без остановки машины. Имеют значение также затраты времени и средств, необходимые для всего цикла подготовки, осуществления и обработки результатов измерения. Для выявления явных и скрытых дефектов деталей используются различные методы и средства обнаружения: - органолептический метод; -дифференциальный метод с использованием жесткого и универсального мерительного инструмента; - интегральный метод с использованием различных устройств; - метод пневмо- или rидроиспытаний для определения скрытых дефектов; - специальные приспособления для определения скрытых дефектов. Органолептический метод позволяет определить явные (а иногда и скрытые) дефекты с помощью органов чувств: слуха, осязания и т.д. Например, наружным визуальным осмотром, простукиванием, с помощью осязания можно определить качественное состояние детали. Таким образом, по тону звучания тонкостенной корпусной детали можно определить наличие трещин. Прикасаясь к корпусу подшипника, можно определить примерную температуру подшипниковоrо узла, путём осмотра определить наличие сколов на детали и т.п. Количественные параметры износа можно определить с помощью дифференциального метода путём измерения относительных или абсолютных размеров. Для определения износа, который связан с неравномерным повреждением различных участков поверхностей элементов машин, обычно используется дифференцированный метод. При этом в большинстве случаев размеры детали контролируются и измеряются с использованием жесткого и универсального мерительного инструмента. По степени информативности получаемых замеров различают дифференциальный и интегральный методы оценки износа. Классификация методов и способов измерения износа приведена в табл. 4.12. Рассмотрим основные способы и средства, которые применяются для измерения износа поверхностей трения различных сопряжений в условиях их эксплуатации или испытаний. В ряде случаев применяется интегральный метод оценки износа, который заключается в определении суммарного износа детали или пары трения по выходным параметрам изделия или по наличию продуктов износа в смазке. Измерение величины износа но потере веса или объема детали применяется, как правило, при исследовании образцов. В этом случае определяется масса (объём деталей или зазор в парах трения) перед началом испытаний и через определённую наработку. Этот способ даёт достаточно хорошие результаты при подборе пар трения, но не позволяет получить картину линейного износа детали в различных точках поверхности трения, т.е. не пригоден для количественной оценки износа большинства деталей машины. Оценка износа по изменению выходных параметров сопряжения также дает лишь косвенное представление о величине износа конкретного элемента машины и требует большого объёма предварительных исследований, которые позволяют связать количественные показатели износа и какого- то выходного параметра машины. Например, связать износ поршневой пары с расходом масла в двигателе, износ подшипниковой пары с температурой корпуса подшипника и т.п. Достаточно часто для определения состояния агрегата используют количественный анализ продуктов износа в смазке. Определение износа по содержанию продуктов изнашивания в смазке, который часто называют «определение железа в масле», основан на взятии пробы в отработанном масле, где накопились продукты износа, представляющие собой металлические частицы, окислы металлов и продукты химического взаимодействия металлов с активными компонентами смазки.

Применение этого способа позволяет избежать разборки машин и их узлов. Способ применяется в лабораторных условиях и при эксплуатации для измерения интегрального износа различных узлов машин. Например, технологического оборудования, транспортных и нефтепромысловых машин, двигателей внутреннего сгорания, зубчатых передач и т. д. Точность способа характеризуется чувствительностью приборов к содержанию металлических примесей в масле, которая составляет 10-6 .. 10-8 г в 1 см3 масла. Однако линейный износ данным методом оценить затруднительно. При отборе пробы необходимо, чтобы она характеризовала среднее содержание продуктов износа в смазке. Например, при взятии пробы из картера двигателя масло сливают и тщательно перемешивают. Для анализа проб масла на содержание железа и других составляющих применяются различные методы.

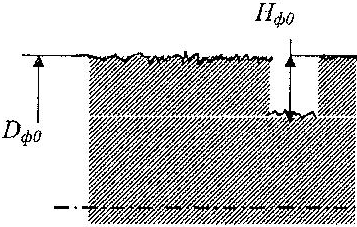

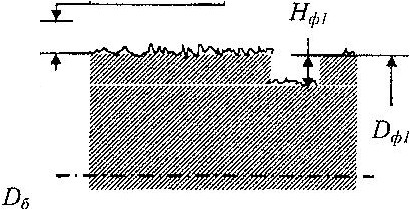

Химический анализ основан на определении содержания железа и других продуктов изнашивания в золе сожженной масляной пробы. Непосредственный анализ пробы сложен и длителен. Спектральный анализ основан на определении содержания металлических примесей в смазке посредством спектрального состава пламени при сжигании пробы масла. Анализ достаточно сложный, длительный и дорогостоящий, требующий высококвалифицированного персонала. Радиометрический анализ основан на измерении радиоактивности продуктов изнашивания, содержащихся в смазочном масле, накапливающихся в масляном фильтре в результате износа радиоактивных деталей. Радиоактивность деталей создается введением радиоактивных изотопов в плавку или с помощью покрытия деталей радиоактивным слоем. При наличии отработанной модели изменения технического состояния, аналогичной той, которая представлена на рис. 5.6 (стр. 222), использование интегрального метода даёт возможность непрерывного контроля параметров машины без её разборки и, в некоторых случаях, даже без остановки. Это является важным фактором при определении текущего или предельного состояния машины. Однако следует отметить, что в ремонтном производстве чаще применяется дифференциальный метод определения параметров элементов машин, поскольку отличается большей информативностью. Дифференциальный метод позволяет определить величину износа в любой точке поверхности трения и оценить влияние неравномерности износа на выходные параметры изделия. Мuкрометрирование основано на измерении детали до и после изнашивания при помощи микрометра, индикатора или других приборов, точность которых обычно находится в пределах 1...10 мкм. На точность измерения влияет характер контакта исследуемой поверхности с измерительным наконечником прибора, а также качество очистки детали от смазки и загрязнений. При выборе измерительного инструмента необходимо в общем случае соблюдать следующее условие: точность измерительного прибора должна быть на порядок выше, чем допуск на измеряемый размер. В большинстве случаев для измерения износа можно применять те же универсальные и специальные средства, которые используются для контроля точности данной поверхности при её изготовлении. Например, многомерное приспособление для контроля размеров поршней двигателя внутреннего сгорания может быть использовано и для измерения параметров изношенного поршня. Микрометрирование относится к традиционным методам измерения размеров и позволяет определить размер в любой точке детали. Однако для замера износа необходима как минимум, частичная, а максимум - полная разборка агрегата, в который входит измеряемая деталь. Это требует остановки машины и вывода её из процесса эксплуатации на определённый период. Существенным недостатком микрометрирования является то, что при измерении фактического размера детали DФ оценить величину износа U можно только тогда, когда имеется база для измерения. Часто для этой цели используют номинальные размеры Dном. Например, при контроле вала величина его износа в каком-либо сечении будет определяться как разность фактического и номинального диаметров U= Dном - Dф (4.8) Учитывая вероятностный характер изменения номинального размера в пределах заданного допуска δ, получаемая величина износа также имеет случайный характер и при больших значениях δ точность определения линейной величины износа существенно уменьшается. Тот же недостаток присущ и профилографированию. Если отсутствует начальная точка (поверхность), то полученный профиль детали не с чем сравнить. Потому чаще всего перед проведением исследования закономерностей износа создают искусственные базы, т.е. неизнашиваемые участки поверхности, которые и служат ориентиром. Этот размер (рис. 4.11) называется базовым размером D6. Величина износа определяется в следующем порядке. Перед началом испытаний в момент t0 определяются фактический DФ0 и базовый D6 размеры. После этого определяется высота базы Hф0 в начальный момент времени t0. Через заданный промежуток времени t1 процесс измерения повторяется в той же последовательности: определяются фактический DФ1 и базовый D6. размеры; определяется высота базы Hф1. Разность высот (Hф0 -Hф1) и будет искомой величиной износа U1 . Поиск иных способов определения износа деталей привел к созданию таких методов и приборов, в которых базой для измерения служит изнашивающаяся поверхность.

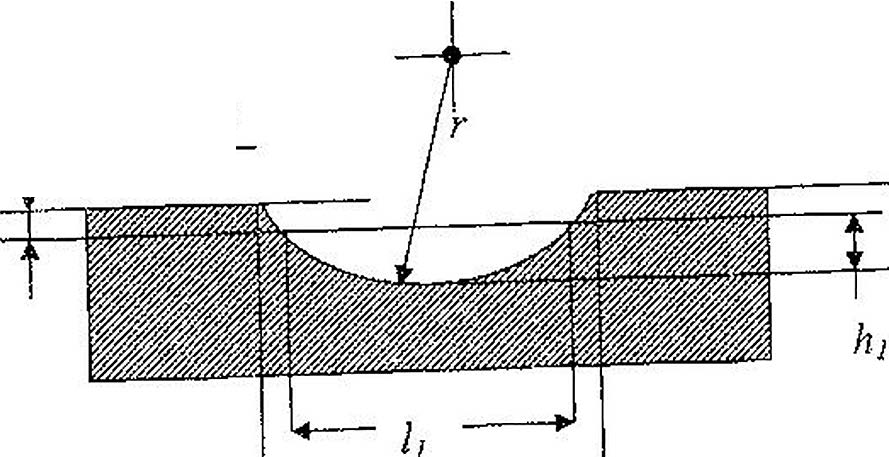

Широкое распространение получил способ искусственных баз, основанный на создании углубления строго определенной формы. Для этого использовались пирамиды, применяемые в приборах для определения твёрдости. Пирамида, которая имеет квадратное сечение и угол при вершине между противолежащими гранями в 1360 , вдавливалась в поверхность, на которой образовывался отпечаток. Зная разность размеров диагонали отпечатка перед испытаниями и после них, можно определить и величину износа. Однако из-за того, что при вдавливании происходило вспучивание с последующим упругим восстанавливанием отпечатка, точность такого способа была не велика. Наиболее известен способ, предложенный М.М.Хрущёвым и Е.С.Берковичем, в основе которого лежит использование геометрической зависимости (рис.4.12) между глубиной h и длиной хорды l окружности радиусом r.

Рис.4.12. Схема измерения износа с помощью вырезанных лунок Для плоской поверхности h=l2/8r. Если риски наносятся на поверхность радиусом R , то h= l2/8(r -1+R -1 ). Здесь знак "минус" используется при нанесении рисок на вогнутую, а "плюс"- при их нанесении на выпуклую поверхности. В предложенном ими приборе искусственная база получалась в процессе вырезания сегмента детали алмазным резцом. Это устраняло недостатки получения искусственной базы путём вдавливания. Вторым положительным моментом применения такого прибора является то, что при r = 8.5 мм и её глубине 100 мкм длина лунки l = 2,5 мм. Поэтому уменьшение длины лунки легко измерить даже при незначительном износе. Ещё одним положительным моментом является простота вырезания лунок при небольших усилиях, что даёт возможность создания и использования компактных приборов, оснащённых резцом для вырезания и микроскопом для измерения размеров лунок. Точность определения износа с использованием рассмотренного прибора достигает + 0,5мкм. Если при определении износа возникают затруднения, то могут использоваться негативные оттиски (отпечатки), которые получают при помощи самотвердеющей пластмассы или пластичного металла (например, свинца). Процесс определения износа с помощью отпечатков аналогичен описанному выше, только в этом случае определяется не длина лунки, а длина отпечатка. В то же время следует отметить, что применение рассматриваемого способа искусственных баз возможно лишь для измерения износа только тех деталей, на поверхности которых допускается нанесение углублений 100...120 мкм. Способ поверхностной активации основан на измерении радиоактивности детали, в которой создан радиоактивный объём глубиной 50 .. .400 мкм. Этот объём создаётся либо путём облучения участка детали, либо за счёт установки в тело детали активированной вставки. Рассмотренный способ предназначен для контроля износа деталей, в основном при стендовых и эксплуатационных испытаниях. Контроль осуществляется без разборки и остановки машины, что является несомненным преимуществом данного способа. Способ позволяет определять малые износы, автоматизировать процесс контроля износа, измерять износ дистанционно. Не большой уровень радиоактивности не требует радиационной защиты. Однако практическое использование способа поверхностной активации требует сложного и дорогостоящего оборудования и при проведении ремонтных работ практически не применяется. Более подробно с этим способом определения износа можно познакомиться в [53] и др. работах. Из всех дефектов, которые определяются в процессе контроля над состоянием машины или её элементов, наиболее сложными являются скрытые дефекты, определить которые с помощью универсальных инструментов не представляется возможным. Для этого используются специальные приспособления. Скрытые дефекты деталей, например, внутренние раковины и трещины, наружные волосяные трещины и другие подобные дефекты, понижающие усталостную прочность деталей, выявляют магнитными, ультразвуковыми и люминесцентными дефектоскопами, рентгеновскими аппаратами, пневматическими и гидравлическими устройствами. Магнитный метод. Если через контролируемую деталь пропустить магнитный поток, то при наличии в последней трещин магнитная проницаемость будет неодинаковой. Вследствие этого произойдет изменение величины и направления магнитного потока. На регистрации последнего и основаны методы магнитной дефектоскопии. При этом методе на контролируемую деталь после ее намагничивания или в присутствии намагничивающего поля наносится ферромагнитный порошок, обычно прокаленная окись железа. Частицы магнитного порошка в виде жилок оседают в местах рассеивания магнитных силовых линий, указывая на место расположения дефекта. Этим методом контролируют детали из ферромагнитных материалов. На ремонтных предприятиях применяют стационарные или переносные магнитные дефектоскопы. Последними контролируют детали размером свыше 1000 мм. Магнитный метод контроля позволяет выявить трещины шириной до 1 ... 5 мкм. Люминесцентный метод контроля применяют в основном для деталей,изготовленных из цветных металлов и неметаллических материалов, т.к. их контроль магнитным методом невозможен. Очищенные и обезжиренные детали, подлежащие контролю, погружают в ванну с флуоресцирующей жидкстью на 10...15 мин. Нанесенная на поверхность детали флуоресцирующая жидкость, обладая хорошей смачиваемостью, проникает в имеющиеся на поверхности трещины и там задерживается. После смывания с поверхности раствора и сушки детали ее облучают отфильтрованным ультрафиолетовым светом, оставшийся в трещинах раствор высвечивается зелено-желтым светом. В качестве флуоресцирующей жидкости применяют смесь трансформаторного масла (0,25 л), керосина (0,5 л) и бензина (0,25 л). К этой смеси добавляется 0,25 л красителя дефектоля зелено-золотистого цвета в виде порошка, после чего смесь выдерживают до полного растворения. Указанным методом можно контролировать детали из ферромагнитных и цветных металлов. В ремонтной практике применяют стационарный люминесцентный дефектоскоп ЛД-3 и переносной ЛШ-1 . Ультразвуковой метод. Ультразвуковая дефектоскопия основана на явлении распространения в металле ультразвуковых колебаний и отражения их от дефектов, нарушающих сплошность металла (трещины, раковины и пр.). Контроль деталей осуществляется двумя методами: теневым и эхо-методом. При теневом методе обнаружение дефекта производится вводом ультразвука в деталь, помещенную между излучателем и приемником. При наличии дефекта ультразвуковые волны не попадают на приемник, и на регистрирующем приборе не будет показаний. При обнаружении дефекта методом импульсного эха приемник воспринимает отраженные от дефекта сигналы. При отсутствии дефекта сигнал на приемник и показывающий прибор не подается. Контроль рентгеновскими лучами. Рентгеновские лучи, проходящие через материалы, теряют свою интенсивность. При наличии пустот в материале потеря интенсивности резко уменьшается. Спроектированные на экран лучи покажут затемнение или более ярко освещенные места, отличающиеся от общего фона. Эти пятна или полосы различной яркости указывают на дефекты в материале. Кроме рентгеновских лучей, в дефектоскопии используются гамма-лучи. Пневмо-гидрометод применяют в основном для контроля корпусных деталей, имеющих внутренние полости. Внутрь этой полости под давлением подается газ или жидкость под определенным давлением (0,1...0,5 МН/м2). Постоянство давления контролируется по манометру. Отсутствие течи свидетельствует об отсутствии трещин в детали. Вместо манометра может быть использована жидкость, в которую погружают деталь. О наличии дефекта свидетельствует появление струйки пузырьков, выходящей из трещины. Например, при отыскании места прокола в камере. Другая разновидность метода предполагает заполнение контролируемой детали жидкостью с высокой степенью смачиваемости. При наличии трещины жидкость просачивается через трещины и смачивает внешнюю поверхность корпусной детали. Для активизации процесса деталь герметично закрывается, а жидкость подаётся под давлением.

Лекция 7 |

||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 664. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |