Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Сутність виробничої логістики та концепцій її організації.

Мета виробничої логістики – оптимізація матеріальних і супутніх їм інформаційних та фінансових потоків усередині підприємств, які створюють додаткову вартість. Типовими логістичними рішеннями у виробничій фазі є: ü на стратегічному рівні – вибір оптимальної технології виробництва; ü на тактичному рівні – визначення оптимальної виробничої партії; ü на операційному рівні – оптимізація використання технологічного часу.

Таблиця 2. Порівняльний аналіз традиційної та логістичної концепції організації виробництва

Запас виробничої потужності виникає за наявності якісної та кількісної гнучкостей виробничих систем. Якісна гнучкість забезпечується за рахунок наявності універсального обслуговуючого персоналу і гнучкого виробництва. Кількісна гнучкість може забезпечуватися різними способами. Наприклад, на деяких підприємствах Японії основний персонал становить не більш 20% від максимальної кількості працюючих. Решта 80% – тимчасові працівники.

33."Штовхальний" і "тягнучий" підходи до управління матеріальними потоками у виробничій логістиці. Логістична концепція "MRP". "Штовхальна" система – є системою організації виробництва, у якій предмети праці, які надходять на виробничу ділянку, безпосередньо цією ділянкою в попередньої технологічної ланки не замовляються. Недоліки "штовхальних" систем: Ø чим більше факторів щодо кожної з ланок логістичного ланцюжка має враховувати центр управління, тим складнішим, дорожчим і досконалішим має бути програмне, інформаційне та матеріально-технічне забезпечення; Ø у підприємства мають бути матеріальні запаси на всіх стадіях виробництва, для того щоб запобігти збоям і пристосуватися до змін попиту. Тому така система припускає створення внутрішніх статичних потоків між різними технологічними етапами, що часто призводить до заморожування матеріальних засобів, встановлення надлишкового устаткування і залучення додаткових робітників; Ø складність перебудови виробничої системи під час збоїв або збільшення попиту; Ø можливість застосування за умови масового розповсюдження обчислювальної техніки і сучасних інформаційних технологій. Переваги "штовхальних" систем: v відсутність залежності роботи підприємства від своєчасності постачань; v спрощення контролю за організацією виробничого процесу, оскільки управління ними централізоване. Найбільш відомими апробованими логістичними моделями систем цього типу є MRP І, MRP II та інші. Другий підхід до організації логістичних процесів на виробництві називається "тягнучою" системою і є системою організації виробництва, у якій деталі і напівфабрикати подаються на наступну технологічну операцію з попередньої в міру необхідності. Основними цілями "тягнучих" (витягуючих) систем є: § запобігання поширенню зростаючих коливань попиту або обсягу продукції від наступного процесу до попереднього; § зведення до мінімуму коливання параметрів запасів між технологічними операціями; § максимальне спрощення управління запасами в процесі виробництва шляхом його децентралізації, підвищення рівня оперативного цехового управління. Переваги "тягнучих" (витягуючих) систем:

Недоліки "тягнучих" (витягуючих) систем:

До "тягнучих" логістичних систем належать системи KANBAN і ОВТ.

Логістична концепція "MRP". Однією з найбільш популярних у світі логістичних концепцій, що ґрунтуються на підході до формування штовхаючих систем, є концепція "Планування потреб І ресурсів" (requirements/resource planning, RP). За змістом вона є протилежною концепції JIT ("Точно у термін"). Основними цілями системи MRP є:

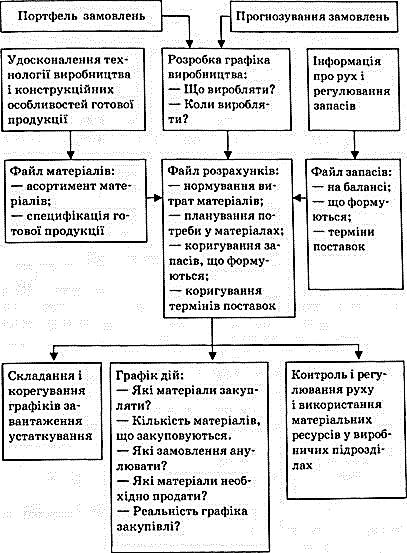

Система MRP спочатку визначає, скільки і в які строки необхідно виготовити кінцеву продукцію. Потім система визначає час і необхідні кількості матеріальних ресурсів для виконання виробничого розкладу. На рис. 1 представлено блок-схему системи MRP І. Типовий набір вихідних документів системи MRP І містить: ü специфіковані за номенклатурою, обсягом і часом вимоги матеріальних ресурсів, які замовляються у постачальників; ü зміни, які необхідно внести у виробничий розклад; ü схеми доставки матеріальних ресурсів, обсяг постачань і т. ін.; ü анульовані вимоги готової продукції, матеріальних ресурсів; ü стан системи MRP. Однак мікрологістичні системи, які ґрунтуються на MRP- підході, мають ряд недоліків і обмежень, основними серед яких є: v значний обсяг обчислень, підготовки і попередньої обробки великого обсягу вихідної інформації, що збільшує тривалість виробничого періоду і логістичного циклу; v зростання логістичних витрат на обробку замовлень і транспортування за умови прагнення фірми зменшити рівень запасів або перейти на випуск готової продукції в малих обсягах з високою періодичністю; v нечутливість до короткочасних змін попиту, тому що вони ґрунтуються на контролі і поповненні рівня запасів у фіксованих точках проходження замовлення; v значна кількість відмов у системі через її великий обсяг і перевантаженість;

Рис. 1. Схема функціювання системи MPRІ v наявність значних матеріальних запасів, що сповільнює обертання обігових коштів фірми, збільшує собівартість готової продукції. Перевага MRP І: наявність запасів забезпечує велику стійкість логістичної системи під час різких коливань попиту і ненадійності постачальників матеріальних ресурсів. Недоліки і деякі обмеження застосування MRP І стимулювали розробку систем MRPII, які використовуються в США і Західній Європі з початку 1980-х років. MRPII – це інтегровані мікрологістичні системи, у яких об'єднані фінансове планування і логістичні операції. Перевагами системи MRP II перед системою MRP І є: ü повніше задоволення споживчого попиту, яке досягається шляхом скорочення тривалості виробничих циклів, зменшення запасів, кращої організації постачань, швидшої реакції на зміни попиту; ü системи MRP II забезпечують велику гнучкість планування і сприяють зменшенню логістичних витрат з управління запасами. Система MRP І є складовою системи MRP II. Крім неї, до складу системи MRP II входять: ü блок прогнозування та управління попитом; ü розрахунок виробничого розкладу (графіка випуску готової продукції); ü розрахунок плану завантаження виробничих потужностей;блок розміщення замовлень і контролю закупівель матеріальних ресурсів; ü блок управління запасами (куди входять вибір стратегії поповнення запасів, розрахунок критичних точок і точок замовлення, аналіз структури запасів за методом ABC, наднормативних запасів). Деякі західні дослідники називають їх MRP III, розуміючи під ними систему, яка становить собою комбінацію системи MRP II, що використовується для планування і прогнозування попиту, збуту і закупівель, та системи KANBAN – для оперативного управління виробництвом.

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 463. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||

не вимагають загальної комп'ютеризації виробництва;

не вимагають загальної комп'ютеризації виробництва;