Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Классификация мяса по термическому состоянию.· Парное (35-37оС); · Остывшее (12оС); · Охлажденное (0-4оС); · Подмороженное (- 1-(-3)оС); · Замороженное (- 8оС); · Дефростированное ( 1оС)

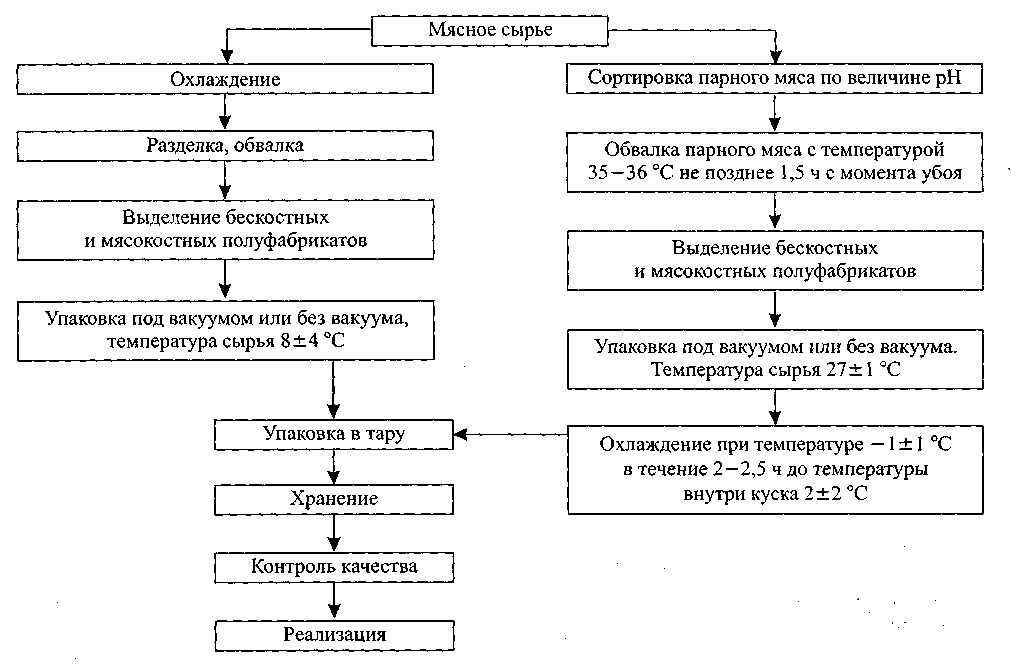

46. Белковые препараты животного происхождения. Особенности. Функциональные свойства.В мясном производстве используют белковые препараты растительного и животного происхождения.К белковым препаратам животного происхождения относятся: свиная шкурка, молочно-белковые концентраты (сухие, жидкие или пастообразные), белковый стабилизатор из свиной шкурки, жилок или сухожилий, отпрессованная мясная масса после механической добавки или обвалки тушек птицы и их частей, тощих бараньих и козлиных туш, ручной обвалки костей, а также молочные продукты (цельное и обезжиренное молоко, сухие или жидкие сливки и др.).использование мяса птицы после механической обвалки существенно снижает себестоимость колбасных изделий, а при условии применения специальных добавок, содержащих эфирные масла, практически не меняет их качества.Жиросодержащее сырье улучшает пластичность фарша и повышает питательную ценность колбас. В колбасном производстве применяют в основном наиболее легкоплавкий и усвояемый свиной шпик, который добавляют в нарезанном кусочками виде в фарш большинства изделий (колбасы с неоднородной структурой фарша). Фарш некоторых колбас вместо шпика содержит курдючное сало, близкое по своим свойствам к шпику.Говяжий жир является тугоплавким и поэтому снижает вкусовые качества и усвояемость колбас, ухудшает их консистенцию и, как правило, в колбасном производстве почти не используется.Кроме шпика при выработке колбасных изделий применяют жир-сырец, пищевые топленые жиры, масло коровье, маргарин.  47. Технология прогизводства натуральных полуфабрикатовНатуральные полуфабрикаты. (крупнокусковые, мелкокусковые, порционные, порционные панированные); Это куски мясной мякоти различной массы, очищенные от сухожилий и грубых поверхностных пленок. К натуральным мелкокусковым полуфабрикатам относятся также мясокостные кусочки мяса с определенным содержанием костей. Для порционных панированных полуфабрикатов куски мяса слегка отбивают для разрыхления тканей и обваливают в мелкодробленых сухарях из белого хлеба для сохранения мясного сока. Полуфабрикаты выпускают охлажденными или замороженными. Сырьем является мясо в охлажденном или замороженном состояниях. говядина и баранина 1и 2 категории, свинина мясная, беконная или обрезная, телятина. Сырьё должно быть доброкачественным, от здоровых животных. Не используется мясо быков, хряков, баранов, мясо, замороженное более одного раза, и мясо тощее. Натуральные полуфабрикаты по пищевой ценности и вкусовым качествам, являются лучшими для приготовления вторых блюд. Они являются натуральным куском мяса, различной величины. 49)натур.оболочки:кишечн.комплекты КРС(чрева(экстра,широкая,ср,узкая)),синюга(широкая,ср,узкая),пруга(по диаметру№1,2,3,4,5),свиней,овец и коз.Мочев.пузыри,желудки.Преимущ-ва:экологич.и безоп-ть;внешн.вид;хор.проник.дыма,прод-т получ-ся копчён.Недостатки:большие потери при термич.обраб-ке;невозм-ть маркировать;невозм-ть автоматиз-ть процессы;цена(дорогая) 50. Технология производства рубленых полуфабрикатовМясные полуфабрикаты – это продукты, полностью подготовленные к кулинарной обработке. Для производства рубленных мясных полуфабрикатов используется котлетное или жилованное мясо, жир-сырец, яичные продукты, плазма крови, растительные продукты и пряности, сухарная крошка для панировки. Мясо измельчают на мясорубке или куттере. Из рубленного мяса (говядины, баранины, свинины) готовят натуральные полуфабрикаты и полуфабрикаты с добавлением хлеба и других компонентов. Куски котлетного мяса (у говядины - мякоть шейной части, пашина, обрезки, покромка от туш 1 категории упитанности; у баранины - мякоть шейной части и обрезки; у свинины - обрезки) должны быть зачищены от сухожилий и грубой соединительной ткани. Для улучшения вкуса и сочности готовых изделий в сосав нежирного котлетного мяса включают жир-сырец (5 … 10% массы мяса). В свином котлетном мясе допускается содержание жировой ткани не более 30% и соединительной ткани - не более 5%. В котлетном мясе из говядины, баранины, телятины содержание как жировой, так и соединительной ткани не должно превышать 10%. 51) Прыщи или глистные узелки - плотные образования величиной 0,5-6 мм развившиеся из яичек глистов, встречающиеся в подслизистом слое говяжьих черев и синюг. Если узелки белого цвета и их небольшое количество, кишки принимают, если прыщи гнойные и содержат кроме глистов и гноеродные микробы, их обязательно вырезают. Не допускаются в колбасное производство кишки с зелеными, желтыми и черными прыщами.Личинки овода - образования овальной формы наподобие зерен ячменя или ржи длиной 8 - 13 мм, толщиной 2-3 мм встречаются в подслизистом и слизистом слоях кишок, больше всего в говяжьих пищеводах. Кишки с личинками овода не используются в колбасном производстве.Прижизненные патологические пороки - спайки кишок, нарывы, опухоли, язвы, инфильтраты (кровоподтеки) и т.п. должны быть удалены при обработке кишок. С патологическими пороками кишки не допускаются для колбасного производства.Брыжеватсть - мелкие отверстия в стенках свиных и бараньих черев, образованные на местах отделения кровеносных сосудов от брыжейки. 2.Технологические.Подрезы, подрывы кишок - образуются при технологической обработке в основном говяжьих кишок вследствие нарушения целостности мышечного или подслизистого слоев, они образуются за счет подреза стенок или их расслоения при излишнем натяжении кишок при освобождении от содержимого или очистке. Пенистость - попадание воздуха между отдельными слоями говяжьих кишок. Характеризуется местным утолщением. На прочность стенок этот дефект не оказывает заметного влияния.Загрязнения содержимым кишок - остатки содержимого на кишках; различают наружное и внутреннее загрязнение. Если кишки плохо обезжирены, содержимое кишок прилипает к жировой ткани, и она быстро прогоркает, а кишки подвергаются гнилостному разложению. Такие кишки не допускаются для использования в колбасном производстве.Сальность - начальная стадия разложения жира у плохо обезжиренных кишок, сопровождается специфическим сальным запахом. При нарушении режима.хранения происходит порча жира, кишки приобретают резкий прогорклый сальные запах. 3. Образующиеся при хранении.Краснуха - розовые или ярко-красные налеты на соленых кишках, вызванные солеустойчивыми микробами. Возбудители краснухи развиваются при температуре выше 10°С, они легко заражают тару, кишки, помещение; но безвредны для человека.Ржавчина - это шероховатые пятна на кишках от белого до коричневого цвета. Возбудителем ржавчины являются солеустойчивые микроорганизмы, развивающиеся в присутствии солей кальция и железа, сопутствующих поваренной соли, применяемой для консервирования кишок.Различают три стадии ржавчины: соляные пятна, слабую и грубую ржавчину соответственно белого, желтого и коричневого цвета. Загнивание - это гнилостный процесс, сопровождаемый разложением белка кишок в результате жизнедеятельности микроорганизмов. Характеризуется потемнением кишок,-выделением неприятного запаха и потерей прочности стенок кишок. Изменение цвета -дефект, образующийся при утечке рассола. Под воздействием кислорода воздуха кишки темнеют, приобретают серый пепельный цвет с различными оттенками. Кислотное брожение - этот дефект происходит в. соленых кишках, плохо охлажденных перед посолом. Кишки в этом случае приобретают кислый запах и серый цвет. Этот порок обнаруживается, как правило, в плохо очищенных от слизистой оболочки кишках. Плесневение - порок сухих кишок. Плесень развивается на сухих кишках с повышенной влажностью. С сухих кишок плесень можно удалить, протирая их чистыми тряпками, смоченными в уксусе. После проветривания и подсушивания их можно использовать в производстве.Повреждение насекомыми и грызунами. Сухие кишки повреждаются в основном жучками-кожеедами и молью. Грызуны (мыши и крысы) в основном повреждают плохо обезжиренные кишки. Для борьбы с насекомыми и грызунами помещение, где хранятся сухие кишки, периодически необходимо дезинфицировать, для грызунов -ставить ловушки и 52. Целлофановые оболочки.К группе проницаемых искусственных оболочек относят целлюлозные оболочки. Основой этих оболочек является целлюлоза с высокой степенью очистки. Из целлюлозы производят целлюлозные и целлофановые оболочки. Из целлюлозных наиболее распространены сосисочные и сарделечные оболочки. Недостаток целлюлозных оболочек – это короткий срок хранения. Целлюлозные оболочки придают продукту приятный привкус и аромат. Однако они не защищают готовую продукцию от проникновения микроорганизмов и приводят к скорой порче продукта. Особенно эффективно использовать такую оболочку при выпуске сосисок, колбасок, сарделек. Дополнительно можно отметить, что эта оболочка эластичная, выдерживает высокие температурные режимы (до 100°С), легко снимается после охлаждения. Выпускается оболочка различных диаметров от 17 до 40 мм., может поставляться разных цветов и оттенков копчения, с различными полосами. ядовитые приманки. Пораженные кишки очищают от вредителей, отдельные участки вырезают, сильно поврежденные кишки забраковывают .53.Технология производства пельменей.Подготовка сырья включает размораживание (при использовании замороженного мяса), разделку, обвалку и жиловку. Разделка - это операции по расчленению туш или полутуш на более мелкие отрубы. Говяжьи полутуши разделывают на 7 частей: лопаточную, шейную, грудную, спинно-реберную, поясничную, крестцовую, тазобедренную. Свиные полутуши разделывают на 3 части: переднюю, среднюю, заднюю. Обвалка - процесс отделения мякотных тканей от костей.Жиловка - процесс разделения мякотных тканей по пищевой ценности на мышечную, жировую и соединительную ткани.Муку, просеянную на мукопросеивателе с магнитоуловителем и очищенную от металлических и прочих примесей, выдерживают на складах не менее одной недели для созревания при температуре 20 – 25оС и относительной влажности 75 – 85%.Соль растворяют в воде и пропускают через сито с размером ячеек не более 2 мм.Лук (репчатый) очищают от оперения и промывают холодной водой.Измельчение и посол мяса. Мясо перед посолом, в процессе жиловки, нарезают на куски массой до 1 кг и измельчают на мясорубках-волчках с диаметром отверстий решетки 2 – 3 мм. Измельченное мясо перемешивают с рассолом или с сухой поваренной солью 1,7 – 2,9 кг на 100 кг мяса, помещают в емкости и направляют на выдержку при температуре 0 – 4оС в течение 6 – 24 ч.Лук измельчают на мясорубке или овощерезке.Приготовление фарша. Измельч. мясо направляется в фаршемешалку, где перемешивается с остальными компонентами рецептуры. В первую очередь загружают говядину и нежирную свинину, затем при необходимости – холодную воду или лед, измельченный лук, специи. Жирную свинину и шпик загружают в последнюю очередь. Фарш перемешивают в течение 4 – 5 мин до получения однородной массы.Замешивание теста. Тесто должно обладать высокой пластичностью и содержать 39 – 42% воды. Для его получения просеянную муку температурой 18 – 20оС загружают в тестомесильную машину или фаршемешалку, добавляют в соответствии с рецептурой воду, соль, яйца или яйцепродукты. Температура воды для теста должна быть 32 – 35оС.Формовка пельменей. Пельмени формуют на агрегатах непрерывного действия, кот. формует из теста непрерывную трубку, внутрь которой непрерывно подаётся подготовленный фарш. На последнем этапе по этой «фаршированной» трубке прокатывается барабан, имеющий фигурные вырезы, отформованные пельмени попадают на лотки. Ручьи теста автоматически посыпаются мукой. Период между штампованием и замораживанием пельменей не д.б. дольше 20 минут.Замораживание пельменей. Замораживают пельмени до достижения температуры внутри фарша не выше – 10оС.Гальтовка, т.е. обработка во вращающемся перфорированном барабане, чтобы придать им гладкую отшлифованную поверхность и отделить оставшуюся от подсыпки муку и тестовую крошку.Упаковка и маркировка производится на полуавтоматах или автоматах фасовочно-упаковочных. Пельмени фасуют в картонные пачки или полиэтиленовые пакеты. На упаковке д.б. указана необходимая информация для покупателя, в частности, наименование предприятия-изготовителя, товарный знак, дата изготовления.Хранение пельменей осуществляется в холодильных камерах при температуре не ниже – 10оС . 54.Маркировка варёных колбасных изделий. 55)Искус.обол.,но из сырья животн-ого поисх-я,белковые(белказин,кутизин,фиброузные-выраб.из шкур,соед.ткани жив-х;пектинов.оболочки из пектина)и из искус-ого(целлюлоз-е,белковые,бумажн,текстильн.)Преимущ-ва:б.равномерно прох.проц.варки,возм-ть маркир-ть,получ.разл.цветов,возмож.гофрир-ть,термоусадка. 56. Технология производства консервов.Mяcныe кoнcepвы - этo гoтoвые к yпoтp.пpoд.,гepметичнo зaкyпopeн.в жecтянyю или cтeкляннyю тapy c пocлeдyющей oбpaбoткoй выcoкoй тeмпepaтypoй (cтepилизaциeй). Процесс производства натуральных мясных консервов начинается с анализа сырья в производственной лаборатории.Мясо проверяют на наличие кишечных палочек, вредоносных бактерий и т. п.Если мясо проходит этот этап, то поступает на дефростацию и в мойку, после чего идёт в разделочный цех. В разделочном цехе производится обвалка, жиловка и ручная разделка мяса на кусочки.В фасовочном цехе мясо смешивается со специями и жиром, закладывается в тару.Банки закатываются и загружают в автоклавы, где они варятся в течение двух часов.Далее консервы остужаются, отстаиваются, проходят этап переборки на предмет обнаружения некачественной продукции, этикеруются и упаковываются в короба. Затем упаковки поступают на склад готовой продукции. Приёмы и методы консервирования мяса:Пepeмeшивaние cыpья являeтcя вaжнoй тexнoлoгичecкoй oпepaциeй. Посол мяcнoгo cыpья пpи изгoтoвлeнии мяcныx кoнcepвoв мoжeт пpoвoдитьcя иa paзличныx cтaдияx пpoизвдcтвa. Пpодолжитeльнocть и cпocоб пocолa зaвиcят oт видa выpaбaтывaeмых кoнcepвoв. Oкopoкa и лoпaточнyю чacти пocлe зaчиcтки шприцyют, зaливают paccoлом и выдepживaют для пocoлa дo двyx cyтoк при пpoизвoдcтвe вeтчины дeликaтecнoй и пacтepизoвaннoй. Пocлe пocoлa иx выдepживaют для coзpeвa-ния 5-7 cyток, кoптят, oбвaливaют, вapят в фopмax, пocлe чeгo oxлaждaют и фacyют в бaнки. Блaншиpoвaниe cчитaют зaкoнчeнным, ecли мяco нa paзpeзe имeeт cepый цвeт и нe выдeляeт пpи нaдaвливaнии крoвяниcтoгo мяcнoгo coкa. По oкoнчaнии блaншиpoвaния мяcнoe cыpьe oxлaждaют дo 45-55°C и нaпpaвляют нa фacoвaниe либo нa дaльнeйшyю пepepaбoткy. Oбжapивaниe - тeплoвaя oбpaбoткa пpoдyктoв в пpиcyтcтвии дocтaтoчнo бoльшoгo кoличecтвa жиpa. Цель обжарки - повышение механической прочности оболочки и поверхностного слоя продукта, уменьшение их гигроскопичности.. Пpoдoлжитeльнocтъ oбжapивaния в зaвиcимocти oт paзмepoв кycкoв и видa cыpья cocтaвляeт oт 8 дo 45 мин. Cpeдниe тeмпepaтypы пpи oбжapивaнии cocтaвляют 105-160°. Kопчeниe и oбжapкy иcпoльзyют пpи пpoизвoдcтвe конcepвoв вeтчинныx, бeкoнныx и дpyrиx coлeныx издeлий. Koпчeниe пpoвoдитcя пocлe пocoлa мяcнoгo cыpья. Bид и пpoдолжитeльнocть пpoцecca зaвиcит oт видa издeлия. Beтчинy дeликaтecнyю коптят xoлодным cпocобoм в тeчeниe 3 ч, шeйкy - в тeчeниe 1 ч. После копчения изделия обязательно обтирают чистой тканью. Обжарку производят в основном при производстве консервированных сосисок. 57соль использ-ся для придания вкуса, а также оказ-т консервирующее действие. 58. Полиамидные оболочкиТермоусадочные полиамидные оболочки производятся однослойными и многослойными. Они выпускаются различных диаметров и широкой яркой гаммы цветов и оттенков.Все эти оболочки отличаются повышенной термостойкостью, механической прочностью, совершенно непроницаемые; не пропускают ультрафиолетовые лучи, обладают биологической инертностью, обеспечивают получение продукции с повышенными выходами. Полиамидные оболочки хорошо клипсуются на клипсаторах различных конструкций. Термоусадочные оболочки дают усадку до 15%, что обеспечивает получение колбас в ровных, гладких, без морщинистости, батонах. Учитывая непроницаемость оболочки, необходимо уменьшать количество добавляемой в фарш воды на 5-10 % по отношению к нормативному показателю. При этом выход готовой продукции не уменьшается, а в некоторых случаях и увеличивается в зависимости от рецептур и качества мясного сырья.Учитывая свойства непроницаемости, полиамидные оболочки предохраняют мясные изделия от окисления и микробной порчи. Большое значение имеет санитарное состояние производства. Поэтому в полиамидных оболочках колбасные изделия могут храниться более длительное время по сравнению с другими оболочками. Так срок хранения готовых изделий в оболочке достигает 45 суток, в сосисочных и сарделечных оболочках до 30 суток.Для сосисок и сарделек используется оболочка диаметров от 18 до 38 мм. Сосиски в этой оболочке проходят копчение и приобретают вкус и аромат копчения, за счет проницаемости оболочки в определенном температурном промежутке.

60. Ассортимент материалов используемых для копчения. 61. Фиброузные оболочки применяются при изготовлении всех видов колбасных изделий, продуктов специального ассортимента- с обсыпками, белой плесенью, в вакуумной упаковке. Их изготавливаются из длинно-волокнистой фиброузной бумаги, покрытой регенерированной очищенной целлюлозой. Это наиболее прочные из всех газо-, влагопроницаемых колбасных оболочек, характеризуются одновременно высокой равномерностью диаметра по длине батона и хорошей дымопроницаемостью. Созданы были специально для использования на скоростном оборудовании и клипсаторах. Оболочки обладают механической прочностью и способностью к усадке при термообработке колбасных изделий. Являются идеальным заменителем коллагеновых оболочек, особенно, если технологический процесс требует высокой производительности (скорости набивки на автоматах). Следует иметь в виду, что фиброузные оболочки имеют более высокую прочность по сравнению с белковыми и способны выдерживать более высокие температуры даже при наличии высокого содержания растительных белков в фарше, поэтому температура варки может выставляться 80ºС. Обладают рядом преимуществ, которые обуславливают их широкое применение: -Превосходят по прочности все искусственные влаго, паро-дымопроницаемые оболочки; -Паро-, газопроницаемость оболочки позволяют достичь желаемого аромата и цвета при копчении; - Меньше расходы на оболочку: повышенная фаршеемкость; - Больше выход готовой продукции: меньше потери влаги при термообработке; -Высокая производительность; -Клипсуются на любых типах клипсаторов, могут формоватся вручную; -Предотвращают жировые отеки при термообработке; -Наибольший ассортимент цветов; -Постоянный наивысший контроль качества в процессе производства – стабильная оболочка высочайшего качества. Однако эти оболочки дорогостоящие, поэтому используются в основном при выпуске продукции высокого качества (варёно-копчёных, полукопчёных, сырокопчёных, сыровяленых колбас, ветчинных изделий, редко-варёных колбас). 62.Технология производства котлет.Котлеты –группа рубленых полуфабрикатов (п/ф). Вместе с мясным сырьем при их производстве используют белковые препар-ты животного происх-я (плазму крови, молочн.белки) или растит-го (соевый концентрат), а также меланж, яичный порошок, свин.шкурку,хлеб, картофель, специи, панировочн.сухари. технология: 1. Зачистка, обвалка, жиловка мясного сырья, его измельч-е на волчке с диам-ром отверстий решётки 2-3мм. 2. Подгот.вспомогат.сырья (белковых преп, лука, меланжа, панировки, соли, специй. 3. Приготовление фарша в мешалке 2-6 мин. 4. Формование котлет на автоматах АР-1М. 5. ИЛИ ОХЛАЖДЕНИЕ:порционная упаковка, групповая упаковка, охлаждение до темп-ры в толще не выше 8°C, хранение при темп-ре 2-6°C не более 12ч, контроль качества, реализация. ИЛИ ЗАМОРАЖИВАНИЕ: порционная упаковка, замораживание при темп-ре не выше -18°C 3часа, при -25÷ -35°C1час, в толще не выше -10°C, групповая упаковка, хранение при темп-ре не выше -10°C не более 20сут, контроль качества, реализация. 63.Маркировка консервов.Перед отправкой консервов на хранение поверхность банок смазывают техническим вазелином,затем их укдад-т в дер.ящики или картон.коробки.Температура хранения 0...+5С ,отн.влажность не более 75%.Если консервы направляют сразу на реализацию,то в этом случае на банки наклеивают этикетки. На ней указ-т название консервов,сорт,нормативную документацию,адрес предприятия и наименование пред-я, номер партии,дату выработки,пищ.и энерг.ценность,состав продукта,сроки и условия хранения.Если нет этикетки,то информ-ю можно прочитать на крышке:номер смены,число,месяц,год выработки,номер предприятия. 64Факторы, влияющие на качество вареных колбасДля производства колбасных изделий высокого качества важнейшими факторами являются следующие: 1) использование сырья высокого качества от здоровых животных при соблюдении установленных правил выращивания, подготовки к убою, проведение убоя и разделки туш в соответствии с требованиями ГОСТ; 2) применение совершенной технологии производства продуктов, соблюдение правил на рецептуру в соответствии с ГОСТ. Так как качество колбасных изделий в значительной мере зависит от качества мяса, необходимо учитывать особенности его качества и показатели, обусловливающие изменение этих показателей вследствие различных факторов.Причины ухудшения мяса.Ухудшение качества мяса от бактериологических факторов. Пороки колбасных изделий в значительной степени зависят от бактериального загрязнения сырья. В мясе здоровых животных, правильно подготовленных к убою, присутствуют в основном молочнокислые микроорганизмы и некоторые другие виды, активно размножающиеся в продукте после убоя, они превращают гликоген в молочную кислоту, которая создает неблагоприятные условия для развития гнилостных и других вредных бактерий.Если для приготовления колбас используется мясо, долго хранившееся, и при этом разрушаются гигиенические правила и температурный режим, то обеспечить получение продукции с высокими санитарными и органолептическими качествами невозможно. Развитие остаточной микрофлоры ведет к быстрой порче колбас при хранении.Развитию микрофлоры способствует высокая температура мяса (выше 40), нарушение сроков созревания мяса, заниженное количество посолочной смеси, наличие в фарше микрофлоры и попадание ее в фарш с водой, мукой и специями, некачественные оболочки, несоблюдение температуры и времени обжарки (менее 800) и варки (менее 750). Развитие вредной микрофлоры приводит к усилению разложения углеводов и белков с образованием веществ, изменяющих органолептические свойства колбас. Качество мяса зависит также от способа содержания и убоя. В результате нарушения правил мясо может иметь порок. В мясе при этом наблюдаются пороки - экссудативность, слабое окрашивание и водянистость; фарш из такого мяса плохо удерживает влагу при термической обработке. Может быть порок, Мясо при этом пороке твердое и темно-вишневого цвета. Чаще всего эти пороки отмечаются при содержании свиней на крупных комплексах при гиподинамии. При использовании мяса с пороками нужны соответствующие технологические приемы и повышенное количество специй. Признаки колбас с пороками. Оценка колбасных изделий начинается с органолептических показателей. Поверхность оболочки, начавшей портиться колбасы, матовая, липкая, поражена плесень.Пороки технологического процесса, ухудшающие товарный вид колбас. При избытке добавляемой воды в колбасах образуются "отеки", что ухудшает товарный вид колбас и ведет к порче. При недостаточной "штриковке" в колбасном фарше остается воздух, образующий пустоты, называемые "фонарями". При дальнейшем хранении такие колбасы быстрее подвергаются порче. "Слипы" - этот порок наблюдается при тесном расположении батонов, когда они соприкасаются друг с другом и участки соприкосновения недостаточно прожариваются. Активному развитию остаточной микрофлоры и микробной порчи после варки способствует медленное и недостаточное охлаждение колбас после варки, отсутствие ненадлежащей вентиляции при высокой влажности и температуре окружающей среды, а также температурных режимов во время хранения колбас. Технологический процесс при подготовке мяса для колбас и до окончания их выработки должен находиться под постоянным наблюдением ветнадзора. 65.Обвалка и жиловка свинины.Обвалка.перед ней снимают пластами шпик,при этом разделяя его на хребтовой и боковой.Обрезную свинину разд.на 3 части:переднюю,среднюю и заднюю.И приступают к отделению мякотных тканей от костей.Жиловка:разд.по пищевой ценности на 3 сорта:1)нежирная жилованная свинина-сод-е жир.тк. не>10%;2)полужирная жил.св.-10-50%;3)жирная-50-85%.На 2 сорта:1)нежирная-не>10%;2)колбасная-не >60%.На 1 сорт:односортная-не >50%.Жил.мясо,шпик отпр.на посол,кости-полуфабр.,соед.тк.-ливерные колбасы;технич.зачистки-цех технических зачисток. 66.Дефрастация.Является заключительной стадией технологического процесса холодильной обработки пищ.прод-в.При этом продукт оттаивает до t, близкой к криоскопич-й,что обесп-т удобство его дальн-й обработки.В качестве теплоносителя исп.воздух,воду или разл.растворы,пар. Наиб.распр-н способ размор-я в воздуш.среде.Размораж-есчит-т законч-м при достиж-и в толще бедра 1°С. В зав-ти от темпер-ы и скороси движ-я воздуха разл.медленное,ускоренное и быстрое размораж-е. При медленном размор-и темпер-у воздуха вначале поддерживают на уровне -5...0°С,затем ее постеп-о повыш-т до 8°С.Размораж-е проводят в теч.3-5 сут при относит.влаж-ти воздуха 90-95%,скорости его движ-я 0,2-0,3 м/с.Ускоренное размораж-е проводят при t=16-20°С,отн.влаж-ти-90-95%,скорости движения 0,2-0,5 м/с.Продолж-ть процесса для гов.туш 24-30 ч,свиных-19-24,бараньих-14-18.Быстрое размор-е осущ.при помощи воздушного душирования при 20°С,скорости движ.в районе бедра 1-2 м/с,отн.влаж-ти 85-90%.Прод-ть для гов.туш-12-16 ч,свиных-10-13,бараньих-7-10.Размораж-е мяса в паровозд.среде при 20-25°С позволяет сократить продолж-ть процесса для говяж.полутуш до 10-15ч.Применение жид.сред для размораж-я мяса спос-т улучшению теплообмена.Размораж-е осущ.в хол. или теплой воде(30) посредством погружения или орошения.При этом устр-ся возм-ть развития окислит-х процессов.Перспект-м способом явл.размор-е в среде насыщ-о пара при пониж.давлении.При этом сокращ.продолж-ть и обеспеч-ся хорошие сан-гигиен.условия.Давление уст.1,94-2,2 кПа и темпер.17-19°С.Т.ж. исп СВЧ нагрев: сокращ.продолж-ть и обеспеч-ся хорошие сан-гигиен.условия,устран.потери массы и растворимых компонентов |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 576. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Крупнокусковые натуральные полуфабрикаты, вырабатываются после зачистки и разделки мясных полутуш на части, а затем обвали целым куском, без глубоких порезов отдельных частей полутуш. После обвалки, куски мяса подвергают поверхностной жиловки и придают им определённую форму. Для выработки крупнокусковых полуфабрикатов, применяется соответствующая разделка мясных полу туш на крупнокусковые полуфабрикаты.1. Лопаточная часть: а) плечевая мышца; б) заплечная мышца.2. Подлопаточная часть.3. Грудная часть.4. Спинная часть: в) верхний край; г) покромка 1и 2 категории.5. Вырезка.6. Поясничная часть: д) тонкий край; е)пашина.7. Задне-тазовая часть: ж) верхний кусок; з) боковой кусок; и) наружный кусок; к) внутренний кусок.Порционными полуфабрикатами называются мясные изделия, порция которых состоит из одного или двух кусков, приблизительно одинаковых по массе и размеру. Получают из крупнокусковых полуфабрикатов или отдельных частей туши. Для обеспечения качества продукции порционные натуральные полуфабрикаты нарезают поперек волокон, перпендикулярно к волокнам или под углом 45°. Нарезка поперек волокон сохраняет товарный вид полуфабриката, при транспортировке и хранении в сыром виде он меньше деформируется. Нарезка порционных полуфабрикатов осуществляется вручную или на специальных машинах.порционные полуфабрикаты допускается обсыпать панировочными сухарями, смесью специй, пищевых добавок, согласно технологической инструкции. Панировочные сухари используют в количестве 100 г на 1 кг продукта, их предварительно просеивают вместе с солью для удаления крупных комочков.Мелкокусковые полуфабрикатыизготовляют из мякоти спинной, поясничной и заднетазовой частей, из сырья, оставшегося после изготовления порционных полуфабрикатов. Нарезку бескостных полуфабрикатов осуществляют на машинах типа шпикорезки, мясокостных — с использованием ленточных пил, а также рубящих машин (гильотин) непрерывного действия.Крупнокусковые полуфабрикаты реализуются в основном весовыми, порционные - фасованными, масса изделия 125 г (вырезка 250 и 500 г), мелкокусковые - массой порции 250, 500 и 1000 г (мясокостные).

Крупнокусковые натуральные полуфабрикаты, вырабатываются после зачистки и разделки мясных полутуш на части, а затем обвали целым куском, без глубоких порезов отдельных частей полутуш. После обвалки, куски мяса подвергают поверхностной жиловки и придают им определённую форму. Для выработки крупнокусковых полуфабрикатов, применяется соответствующая разделка мясных полу туш на крупнокусковые полуфабрикаты.1. Лопаточная часть: а) плечевая мышца; б) заплечная мышца.2. Подлопаточная часть.3. Грудная часть.4. Спинная часть: в) верхний край; г) покромка 1и 2 категории.5. Вырезка.6. Поясничная часть: д) тонкий край; е)пашина.7. Задне-тазовая часть: ж) верхний кусок; з) боковой кусок; и) наружный кусок; к) внутренний кусок.Порционными полуфабрикатами называются мясные изделия, порция которых состоит из одного или двух кусков, приблизительно одинаковых по массе и размеру. Получают из крупнокусковых полуфабрикатов или отдельных частей туши. Для обеспечения качества продукции порционные натуральные полуфабрикаты нарезают поперек волокон, перпендикулярно к волокнам или под углом 45°. Нарезка поперек волокон сохраняет товарный вид полуфабриката, при транспортировке и хранении в сыром виде он меньше деформируется. Нарезка порционных полуфабрикатов осуществляется вручную или на специальных машинах.порционные полуфабрикаты допускается обсыпать панировочными сухарями, смесью специй, пищевых добавок, согласно технологической инструкции. Панировочные сухари используют в количестве 100 г на 1 кг продукта, их предварительно просеивают вместе с солью для удаления крупных комочков.Мелкокусковые полуфабрикатыизготовляют из мякоти спинной, поясничной и заднетазовой частей, из сырья, оставшегося после изготовления порционных полуфабрикатов. Нарезку бескостных полуфабрикатов осуществляют на машинах типа шпикорезки, мясокостных — с использованием ленточных пил, а также рубящих машин (гильотин) непрерывного действия.Крупнокусковые полуфабрикаты реализуются в основном весовыми, порционные - фасованными, масса изделия 125 г (вырезка 250 и 500 г), мелкокусковые - массой порции 250, 500 и 1000 г (мясокостные).