Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Размерная наладка по калибрам наладчика.⇐ ПредыдущаяСтр 24 из 24 В случае использования обычных предельных калибров резко возрастает возможность появления брака. Это видно из рис.2.35 [12]. Недостатками этого метода являются: · введение специальных калибров сильно осложняет калибровое хозяйство; · неообходимость получения пробных деталей с размерами соответствующими малой величине Тн замедляет наладку; · наладчик не может оценить значение погрешности наладки и направление в какую же сторону произвести корректировку размера. Областью применения этого метода размерной наладки является массовое и крупносерийное производства. Статическая наладка Заключается в том, что установка режущего инструмента относительно станка и приспособления производится при неработающем станке, т.е. при отсутствии отжатий технологической системы. Режущий инструмент устанавливается по "эталону", представляющему собой макет обрабатываемой детали (валик, кольцо, шаблон, габарит), причем правильность положения инструмента проверяется протаскиванием щупа или мерной бумаги между лезвием инструмента и эталоном. Размер, который бы получился у детали при установленном таким образом инструменте, если бы технологическая система была абсолютно жесткой (j=¥, w=0), а обрабатываемая поверхность детали не имела бы микронеровностей (шероховатостей) (RZ=0), называется размером статической наладки (рис.2.37 [12]). Достоинствами этого метода являются малые затраты времени по сравнению с методом настройки по пробным деталям и сравнительная простота. Недостатком является небольшая точность из-за влияния погрешности Dр.уст.инстр. По истечении времени наладка сбивается и ее необходимо периодически возобновлять. Для сокращения потерь времени рекомендуется заменять наладки подналадками.  Средние допустимые погрешности наладки на размер для лезвийных инструментов приведены в таблице 7.7. [18, стр. 190], а основные формулы для расчета этих погрешностей – там же, в табл. 7.8. Пример оформления п. 2.12. Выбор метода размерной наладки и расчет наладочного размера

Выбор метода размерной наладки надо производить, основываясь на положительных характеристиках, таких как простота и наглядность, а также возможность реализации при любых схемах базирования и небольшая величина рассеивания наладки. Этим требованиям соответствует динамическая наладка методом пробных стружек и промеров. Наладка выполняется при упруго отжатой силами резания технологической системе. Оператор станка выполняет установ вершины инструмента в определенном положении относительно заготовки и обрабатывает короткий участок поверхности, достаточный для размещения измерительных поверхностей средств измерения. После измерения действительного размера, достигнутого в процессе обработки, оператор вводит корректировку положения инструмента по лимбу, индикаторному упору или другим способом. Проведение наладки позволяет получить действительный размер на начальном участке, равным наладочному. Наладочный размер для вала рассчитывается по формуле [17, стр.132]: вместо 1.2.1 поставить (36)

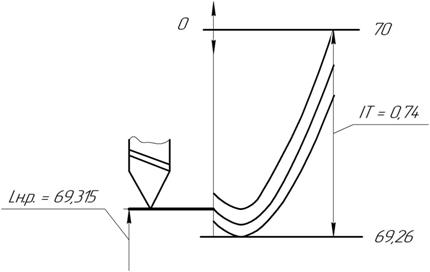

где Lmin – минимальный размер детали; Расчет наладочного размера выполним для операции 025 «Токарно-копировальная (черновая)», выдерживая размер Ø70h14 (-0,74). Минимальный размер детали Lmin = 69,26мм. Согласно [10, стр.71] полное рассеивание размеров: Возможное превышение тепловых деформаций над размерным износом режущего инструмента при расчете наладочного примем равным нулю, так как при пробной обработке используется заточенный инструмент, не подвергаемый нагреву до начала обработки. Погрешность измерения размера Ø70h14 (-0,74) штангенциркулем ШЦ-II-250 0,05, согласно действующему ГОСТ 166-89, составляет: Тогда наладочный размер равен по формуле (36):

Погрешность наладки:

Рис. 6. Схема расположения наладочного размера

Пример оформления выводов В выпускной квалификационной работе разработан технологический процесс изготовления детали «Шпиндель», включающий в себя все основные операции обработки резанием. Он состоит из операций токарной обработки, радиально-сверлильной, нарезания резьбы и зенкования фасок, растачивания отверстия, фрезерных операций, а также полирования. Методом формообразования исходной заготовки была выбрана поковка в открытом штампе на кривошипном горячештамповочном прессе. По классу точности, группе стали, степени сложности и исходному индексу поковки были назначены припуски и допуски на размеры. Коэффициент использования материала 0,56 соответствует нормальному интервалу и показывает технологичность детали, а также рациональность технологического процесса изготовления. В ходе создания технологического процесса изготовления детали «Шпиндель» были достигнуты следующие основные технологические задачи: 1. Наружная цилиндрическая поверхность Ø70k6 шеек под подшипники получена точением, а также путем предварительного, чистового и тонкого шлифования для достижения степени точности размера IT6 и качества поверхностного слоя Ra = 0,2 мкм. Допуск круглости и профиля продольного сечения (цилиндричности) получен в пределах 0,004мм. Суммарное отклонение формы и расположения поверхностей – радиальное биение получено в пределах 0,01мм. 2. Наружная цилиндрическая поверхность Ø60k6 для установки шестерни получена точением, а также предварительным и чистовым шлифованием для достижения степени точности размера IT6и качества поверхностного слоя Ra = 0,8 мкм. Радиальное биение поверхности относительно базы Ж в пределах 0,03мм. 3. Поверхность базового торца фланца Ø100 получена черновым, получистовым и чистовым точением, а также предварительным шлифование для получения степени точности IT8 размера толщины фланца 30±0,016. Качество поверхностного слоя Ra = 2,5 мкм. Торцевое биение относительно базы Ж получено в пределах 0,035мм. 4. Наружные цилиндрические поверхности Ø56 и Ø68 получены черновым и получистовым точением для достижения степени точности размеров IT10, качества поверхностного слоя Ra = 3,2мкм. 5. Наружные цилиндрические поверхности Ø65 и Ø100 получены точением для достижения степени точности размеров IT14 и качества поверхностного слоя Ra = 12,5 мкм. 6. Получение сквозного отверстия Ø40 производится в два этапа: сверлением сквозного отверстия Ø20 с двух сторон на глубину 190мм и расточкой отверстия до Ø40мм. Это гарантирует получение допуска соосности в диаметральном выражении не более 0,3мм, а также не допускает образование наклепанного слоя при глубоком сверлении в случае только сверления и рассверливания. 7. Шпоночный паз получен черновым, получистовым и чистовым фрезерованием для обеспечения степени точности размера 18N9 по IT9, а также допуска симметричности плоскости симметрии шпоночного паза относительно базы И в пределах 0,08 мм. В процессе проектирования операций были рассчитаны режимы резания и нормы времени, а также сформированы средства оснащения, технологическое оборудование, основной и вспомогательный инструмент, которые используются при составлении операционных карт. Расчет режимов резания завершается определением эффективной мощности резания, которая должна удовлетворять мощности выбранного станка. Выбор метода размерной наладки был произведен основываясь на положительных характеристиках, таких как простота, наглядность, возможность реализации при любых схемах базирования, небольшая величина рассеивания наладки, а также рациональность использования в среднесерийном производстве. Согласно этим требованиям была выбрана динамическая наладка методом пробных стружек и промеров. В приложении к данной работе представлена документация, включающая в себя: маршрутную карту, операционные карты, операционные эскизы, контрольную карту, чертеж поковки, а также чертеж детали «Шпиндель». Для некоторых операций в выпускной квалификационной работе бакалавра были спроектированы режущие инструменты. Фасонный дисковый резец с радиальной подачей для обработки наружных поверхностей при параллельном расположении баз и осей резцов. Комплект из трех метчиков для нарезания метрической резьбы с посадками скольжения (основное отклонение Н). Черновой метчик нарезает резьбу начерно, средний метчик дает уже более точную резьбу, чистовой метчик использую для окончательного точного нарезания резьбы и ее калибровки. Червячная фреза для нарезания цилиндрических зубчатых колес методом обкатки (огибания), основанное на зацеплении зубчатой пары, одним из элементов и является червячная фреза. Она представляет собой червяк с профилем зуборезной (основной) рейки, превращенной в режущий инструмент в результате прорезания в нем продольных спиральных канавок и затылования. В третьей части выпускной бакалаврской работы была произведена автоматизация операции точения детали типа «Вал». Оптимальная схема точения при поперечной подаче резца показала наибольшую производительность цикла Qц = 70шт/мин. По соответствию наибольшему числу критериев было выбрано дисковое фрикционное загрузочного устройство, рассчитаны его структурные элементы. Разработанное устройство освобождает рабочих от однотипных, кратковременных и многократных манипуляций. В результате принятого решения был получен уровень автоматизации технологического перехода.

где

где,

Показатель уровня автоматизации увеличился в 24 раза с 0.005 до 0.12, что относится к низшей категории автоматизации. Однако можно повысить уровень автоматизации путем уменьшения рабочих механизмов загрузочной системы, а также увеличением скорости их действия для уменьшения времени цикловой обработки.

ПРИЛОЖЕНИЕ 2

Приложение П.2.1. Нормирование станочных работ [15] 1. Вспомогательное время на установку и снятие детали: табл. Приложение1, Карта1, стр. 36 – 44. 2. Вспомогательное время, связанное с переходом. Токарно-винторезные станки: Время на проход: Карта12, стр. 51 – 53. 3. Вспомогательное время на обслуживание рабочего места и подготовительно-заключительное время. Токарно-винторезные станки: 4. Время на обслуживание рабочего места: карта 13, стр. 55. 5. Подготовительно-заключительное время на партию (на наладку станка, инструмента и приспособления) и дополнительные приемы: карта 13, стр. 55. 6. Время на обслуживание рабочего места и подготовительно-заключи- тельное время. Продольно-фрезерные станки 7. Время на обслуживание рабочего места: карта 26, стр. 78. 8. Подготовительно-заключительное время на партию (на наладку станка, инструмента и приспособления) и дополнительные приемы: карта 26, стр. 78. 9. Вспомогательное время, время на обслуживание рабочего места и подготовительно-заключительное время. Центровальные станки. 10. Вспомогательное время на операцию: карта 38, стр. 92. 11. Время на обслуживание рабочего места: карта 38, стр. 92. 12. Подготовительно-заключительное время на партию: карта 38, стр. 92, 93. 13. Круглое наружное шлифование. Среднесерийное производство. 14. Подготовительно-заключительное время на партию деталей:карта 40, стр. 95. 15. Шлицешлифование. Среднесерийное производство. 16. Подготовительно-заключительное время на партию деталей: карта 53, стр.113. 17. Хонингование, суперфиниширование и притирка. Среднесерийное производство. 18. Обрабатываемый материал. Марки материалов: карта55, стр.114. 19. Подготовительно-заключительное время на партию деталей: карта55, стр.114, 115. 20. Вспомогательное время на контрольные измерения: карта 63, стр. 121 – 134. 21. Машино-вспомогательное время Тм.в., время Тобс.п на обслуживание рабочего места и личные потребности, подготовительно-заключительное время Тп-з при работе на станках с ЧПУ 22. Токарные патронно-центровые станки 1А616Ф3, 16Б16Ф3, 16К20Ф3, МК6064Ф3, лоботокарные патронные станки РТ725Ф3, патронные станки 1713Ф3, 1Б732Ф3, 1734Ф3, токарно-карусельные одностоечные станки 1512Ф2, 1516Ф2, стр. 136- 137. 23. Вертикально-сверлильные станки 2Р118Ф2, 2Р135Ф2, горизонтально-расточный станок 2А622Ф2, вертикальные свер- лильно-фрезерно-расточные с инструментальным магазином станки 243ВМФ2, 245ВМФ2, горизонтальный сверлильно- фрезерно-расточный с инструментальным магазином станок 6906ВМФ2, вертикально-фрезерные консольные станки 6Р11Ф3, 6Р13Ф3, 6Р13РФ3, с крестовым столом станки 6520Ф3, 6520РФ3, 6540РФ3, стр. 139-140. 24. Нормативы подготовительно-заключительного времени на токарные станки с ЧПУ Время Тп-з1 на приемы, вошедшие в комплекс*1(*1 В комплекс приемов входят: наладка зажимного приспособления (смена кулачков патронов с приводом) – 6,5 -7,3 мин; растачивание кулачков – 6,5 – 7,0 мин; замена одного инструменталь- ного блока (вставки) – 0,2 – 1,8 мин; настройка нулевого положения каретки и суппорта – 1,3 – 3 мин), стр. 141 - 142 Приложение П.2.2.

[1] Или директор высшей школы, или руководитель ОП (для набора начиная с 2015 года) |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 505. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

- полное рассеивание размеров, вызванное случайными погрешностями;

- полное рассеивание размеров, вызванное случайными погрешностями;  - возможное превышение в начальный момент работы тепловых деформаций технологической системы над размерным износом режущего инструмента;

- возможное превышение в начальный момент работы тепловых деформаций технологической системы над размерным износом режущего инструмента;  - погрешность измерения.

- погрешность измерения. = 0,05мм.

= 0,05мм.

– основное время обработки поверхности, с (

– основное время обработки поверхности, с (  );

); – штучное время, с.

– штучное время, с.

– показатель уровня автоматизации, при выполнении технологического перехода рабочим;

– показатель уровня автоматизации, при выполнении технологического перехода рабочим; – показатель уровня автоматизации, при выполнении технологического перехода без рабочего.

– показатель уровня автоматизации, при выполнении технологического перехода без рабочего.