Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Цементобетонных, армобетонных и железобетонных покрытий и оснований2.15.1. Конструкции дорожных одежд с монолитными цементобетонными покрытиями. Швы в цементобетонных покрытиях Цементобетонные покрытия относятся к усовершенствованным покрытиям капитального типа, отвечающим современным требованиям автомобильного движения. Достаточная шероховатость ровной поверхности обеспечивает надежное сцепление колес автомобиля с покрытием. Срок службы цементобетонных покрытий без капитального ремонта составляет около 30 лет. Не менее важным преимуществом бетонных покрытий по сравнению с другими является полная механизация всех работ во время строительства дороги: приготовление бетонной смеси, ее распределение и уплотнение. Это позволяет считать цементобетонные покрытия наиболее перспективными для массового дорожного строительства. Цементобетонные покрытия являются основными и наиболее динамично развивающимися для скоростного движения на автомобильных дорогах. Усовершенствование технологии строительства идет постоянно и неразрывно связано с применением новой техники и комплектов машин. За последние годы применение цементобетонных покрытий непрерывно растет. Необходимо совершенствовать теорию и практику конструирования, расчета, строительства и эксплуатации цементобетонных покрытий. Стоимость цементобетонных покрытий ниже асфальтобетонных многослойных покрытий. Конструкции жестких дорожных одежд принято классифицировать: по технологии строительства — монолитные, сборные, сборно-монолитные; по числу слоев — одно- и двухслойные; по наличию и виду арматуры — неармированные, армированные (армобетонные, железобетонные, непрерывно армированные);  по виду бетона — из тяжелого бетона, из легкого бетона (керамзитобетона, термолитобетона); по расположению в дорожной одежде — в покрытии, в основании; по напряженному состоянию — обычные, предварительно напряженные (армированные и безарматурнооб-жатые); по виду цемента — на обычном портландцементе, на по способу уплотнения — из вибрированного бетона, из Дорожные одежды с покрытиями могут иметь, как правило, следующие конструктивные слои: покрытие, выравнивающий слой, основание и дополнительный слой основания.

Покрытие непосредственно воспринимает нагрузки и обеспечивает безопасный проезд автомобилей с расчетной скоростью. Покрытие можно строить из неармированного или армированного цементобетона. Выравнивающий слой предназначен устранить неровности на основаниях, обеспечить перемещение плит покрытия при изменении температуры, равномерно распределить давление от автомобилей, уменьшить напряжения в плитах при их короблении и повысить стойкость поверхностного слоя основания. Основание под цементобетонное покрытие необходимо устраивать, чтобы уменьшить удельное давление на подстилающий грунт от автомобилей и коробление плит при действии температуры, предотвратить выдавливание увлажненного грунта из-под краев и через швы покрытия, обеспечить ровность и устойчивость дорожной одежды против неравномерных вертикальных смещении, повысить прочность и трещиностойкость покрытия, проезд по основанию автомобилей и гусеничных бетоноукладчиков в период строительства. Дополнительный слой основания, наряду с передачей нагрузок на земляное полотно, выполняет функции моро-зозащитного или дренирующего слоя. В зависимости от климатических и гидрологических условий указанные функции могут совмещаться. Дополнительный слой основания следует устраивать из морозостойких и дренирующих грунтов. Бетонные покрытия следует строить, одинаковой толщины по всей ширине проезжей части.

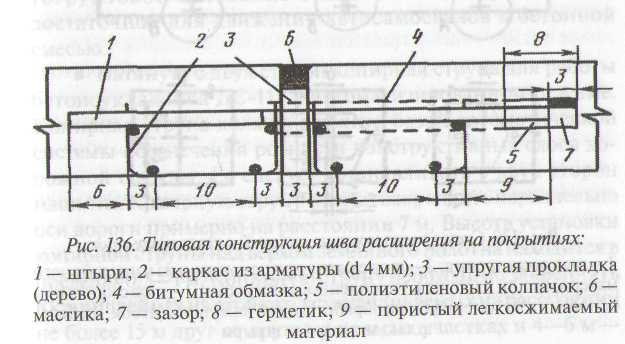

На прямых участках дорог очертание верхней и нижней поверхностей бетонных покрытий должно быть: по прямой при проезжей части с разделительной полосой, когда проезжая часть предназначена для одностороннего движения и ей придан односкатный поперечный профиль; по двум прямым, обеспечивающим двускатный профиль, при проезжей части без разделительной полосы. Независимо от очертания поперечного профиля поперечный уклон покрытия следует назначать в пределах 15-20%. Для уменьшения величины напряжений, возникающих при сезонных и суточных изменениях температуры воздуха, в цементобетонных покрытиях устраивают температурные швы расширения, сжатия, коробления и рабочие. Швы расширения обеспечивают возможность температурного удлинения плит цементобетонного покрытия, возникающего при температуре воздуха, превышающей ту, при которой устраивали покрытие. Длина бетонного покрытия увеличивается пропорционально расстоянию между швами расширения, коэффициенту температурного расширения бетона и зависит от разности температур покрытия в данный период времени и в момент укладки. В швах расширения покрытие разрезают по всей ширине и на всю толщину устанавливают прокладки из дерева, резины и т. п., верхнюю часть швов расширения заполняют водонепроницаемыми материалами (мастиками, герметиками и т. п.)

Поэтому в швах сжатия покрытие разрезают по всей ширине на 1/3 или '/4 толщины; ниже этой прорези в после дующем возникает трещина. Верхнюю часть швов сжатия заполняют водонепроницаемым материалом. Швы в продольном направлении устраивают при покрытии шире 4,5 м. Они допускают возможность температурного коробления плит в поперечном направлении и снижают вероятность появления продольных трещин. Рабочие швы устраивают при вынужденных перерывах бетонирования.

2.15.2. Технология устройства цементобетонного покрытия комплектами машин ДС-110 со скользящими формами В состав комплекта машин ДС-110 входят бетоноукладчик ДС-111с боковыми скользящими формами, бетоноот-делочная машина ДС-105А, машина для нанесения пленкообразующих материалов ДС-105А. Ведущим механизмом является бетоноукладчик ДС-111 со скоростью укладки 2 м/мин, сменной длиной захватки 550 м, или 4125 м2 покрытия. До начала работ бетоноукладчика должны быть выполнены следующие работы: • Спрофилировано под проектные отметки цемен- Натянута с двух сторон копирная струна для работы • Устроено требуемое количество въездов на основание • Подготовлены временные дороги для подвоза бетон Бетонная смесь к месту укладки транспортируется автосамосвалами. Смесь в кузове обязательно должна быть накрыта пологом для предохранения ее от потерь влаги или переувлажнения. Доставка смеси должна осуществляться по часовому графику, разработанному с учетом производительности бетоноукладчика ДС-111. Время транспортирования смеси не должно превышать 30 мин при Т воздуха от 20 до 30° и 60 мин при Т< 20°. Производственный процесс следующий: а) Подготовка бетоноукладчика к работе. Рама бетоноукладчика является подвижным шаблоном, проходящим на заданной высоте над основанием, поэтому она должна быть установлена точно в той же плоскости, что и бетонируемое покрытие. В первую очередь гидроцилиндрами и ограничителями хода устанавливаются боковые рамы, строго параллельно и на одинаковое растояние (3,75 м) от оси машины. Затем рама по копирным струнам устанавливается так, чтобы ее нижняя плоскость находилась на отметке верха устраиваемого покрытия. Глубинные вибраторы в количестве 11—14 шт. устанавливаются на расстоянии 15смдо нижней поверхности рамы, между крайними вибраторами натягивается струна и по ней устанавливаются остальные вибраторы. Крайние вибраторы устанавливаются на 15— 20 см от боковой скользящей опалубки.

б) Укладка бетонной смеси. Для пуска бетоноукладчика приподнимают его боковые формы кромкообразователя и вибраторы, включают передний ход агрегата. При заполнении пространства под вибраторами бетонной смесью вибраторы опускают на 15 см и включают. После прохода вибраторами участка ручной укладки смеси опускают боковые формы и кромкообразователи в нужное положение, которое корректируется при окончательной наладке рабочих органов. До окончания полной наладки бетоноукладчика он должен двигаться на низкой скорости. После завершения окончательной наладки машины бетоноукладчик переводится на работу в автоматизированном режиме со скоростью перемещения 2 м/мин. В процессе работы постоянно контролируется высота валика смеси перед отделочными брусьями: пред первичным брусом 20—25 см, перед вторичным — 10—15 см. Глубинные вибраторы должны быть постоянно погружены в бетонную смесь. Характерным признаком уплотнения смеси является интенсивное выделение воздушных пузырьков в зоне действия вибраторов. По окончании бетонирования вибраторы должны тщательно очищаться от бетонной смеси.

в) Устройство рабочего шва, уход за бетоноукладчиком. г) Отделка покрытия. Отделка поверхности бетонно профиль поверхности покрытия. Выглаживающая брезентовая лента служит для удаления излишков влаги и создания однородной шероховатости поверхности. Курс машины выдерживается автоматически по копирной струне. д) Уход за бетоном. Для ухода за свежеуложеным бетоном методом нанесения пленкообразующих материалов используется машина ДС-105А. Она выполняет следующие операции: создает дополнительную шероховатость на поверхности покрытия и при выпадении осадков закрывает бетон полиэтиленовой пленкой, сматываемой с барабана, установленного на машине, и наматывает ее обратно механически по мере необходимости. Емкости машины заполняются пленкообразующим материалом помароль (ПМ-110А, ПМ-ЮОАМ). Эти материалы наносятся поперечной щеткой, которая установлена на гидроцилиндрах. Концы щетки должны быть опущены на 3—4 мм ниже поврехности бетона. Шероховатость на поверхности бетона создают участками длиной 100—150 м за один проход машины. В конце смены машина ДС-105А отводится вперед за пределы готовой захватки, где тщательно очищается, а распределительная система промывается керосином.

е) Разметка и нарезка швов. На одной из сторон покрытия ж) Заполнение швов. Заполнение швов производится за

При движении по участку транспорта или выпадении осадков швы накрывают полиэтиленовой или битуминизи-рованной пленками. Снимать покрытие разрешается через 6 часов после заполнения шва. 2.15.3. Особенности двухслойных цементобетонных покрытий Бетонные покрытия могут быть одно- и двухслойными. Верхний слой покрытия должен быть не тоньше 6 см. Двухслойные покрытия должны применяться, как правило, при их строительстве комплектом машин, передвигающихся по рельс-формам, с целью использования в бетоне для нижнего слоя менее прочных и морозостойких местных каменных материалов. Организация работ по строительству двухслойного покрытия должна обеспечивать ритмичную укладку смеси с расчетом получения однородного, монолитного и плотного бетона по всей толщине покрытия. Для этого разрыв во времени между укладкой нижнего и верхнего слоев при температуре воздуха 5—20 °С должен быть не более 1 ч; при температуре 20—25 "С — не более 45 мин, при температуре 25—30 °С — не более 30 мин. Работы по строительству участка двухслойного покрытия следует заканчивать с расчетом укладки верхнего и нижнего слоев одновременно. Строительство двухслойного покрытия разрешается осуществлять в такой последовательности: Бетонную смесь для нижнего и верхнего слоев покрытия распределить при помощи двух распределителей, имеющих боковую загрузку. Первый распределитель должен находиться в 15—20 м от второго и распределять смесь для нижнего слоя, второй — распределять смесь для верхнего слоя. Бетонную смесь для нижнего слоя распределять на 2— 3 см выше проектной толщины нижнего слоя в плотном теле. Нижний слой покрытия уплотнять бетоноотделочной машиной (рабочие уплотняющие элементы опущены ниже рельс-форм), площадочными вибраторами или виброрейками. Неуплотненный верхний слой следует укладывать на 2—3 см выше поверхности покрытия и корректировать в начале работ; верхний слой покрытия уплотнять и отделывать бетоноукладчиками так же, как и однослойное покрытие. При толщине верхнего слоя покрытия не менее 8 см и плотном теле допускается уплотнять верхний и нижний слои одновременно. 2.15.4. Армобетонные и железобетонные цементобетонные покрытия и основания Необходимо различать армобетонные покрытия и железобетонные. Различие состоит в том, что в армобетонных покрытиях процент армирования меньше минимального, предусматриваемого для железобетонных плит. В армо-бетоне растягивающие напряжения воспринимаются как арматурой, так и бетоном. Коэффициент предельного армирования армобетона порядка 0,10—0,15. Минимальный коэффициент армирования железобетона — 0,25. Строительство монолитных цементобетонных, армобетонных и железобетонных покрытий аэродромов имеет общую схожесть с технологией строительства дорожных покрытий.

На отдельных участках дорог I и II категорий с большой интенсивностью движения — соответственно более 10 000 и 5 000 авт./сут (на подходах к крупным городам) — наряду с неармированными допускается устраивать покрытия из армированных плит длиной от 10 до 20 м с расходом продольной арматуры на 1 м2 покрытия. В однослойных покрытиях сетки необходимо укладывать на 6 см ниже верхней поверхности плит, в двухслойных — между верхним и нижним слоями. В плитах длиннее 8 м сетки допускается располагать на уровне половины толщины покрытия. При строительстве покрытия машинами со скользящими формами разрешается армировать только продольными стержнями, располагая их на уровне половины толщины покрытия. 2.15.5. Предварительно напряженные цементобетонные покрытия Монолитные предварительно напряженные покрытия бывают неподвижные и подвижные. Неподвижное покрытие выглядит так: устраивают упоры (рис. 145 а) по концам участка, а между ними укладывают плиту бетонного покрытия и задают в ней предварительные напряжения, которые при суточных, сезонных колебаниях температуры и воздействии расчетной нагрузки, гарантируют покрытие от растрескивания. Систему покрытия (рис. 145 а, 6) называют внешне обжатой. В покрытии арматура в плите полностью отсутствует, что является важным преимуществом. Система имеет следующие недостатки: необходимы мощные упоры; в бетоне покрытия возникают значительные напряжения; в течение 2—3 лет в бетоне развиваются деформации ползучести, что приводит к необходимости 1—2 раза в год восстанавливать потерянную часть предварительного напряжения; строительный период растягивается на 2—3 года, что осложняет организацию строительства покрытий.

На рис. 145 в показана подвижная система покрытия с внутренним обжатием за счет предварительного напряжения арматуры. Температурные напряжения в них не сдерживаются, упоры отсутствуют, а предварительное напряжение определяют из условия восприятия усилий от подвижной нагрузки, коробления от температуры и сил трения между плитой и основанием. 2.15.6. Цементобетонное покрытие на укрепительных полосах На укрепительных полосах покрытие следует устраивать с применением специальных бетоноукладчиков. Допуска етсяиспользование площадочных вибраторов и виброреек. 11осле уплотнения бетонной смеси площадочными вибраторами отделку поверхности допускается производить при помощи виброреек и путем выглаживания поверхности бетона брезентовыми или резиновыми лентами. Уплотнение бетонной смеси поверхностными вибраторами следует производить прямыми непрерывными полосами с перекрытиями на 5—10 см. На каждой позиции вибратор допускается выдерживать 40—60 с; вибрирование смеси необходимо заканчивать при появлении на поверхности покрытия цементного «молока». 2.15.7. Особенности технологии устройства |

||||||||||||||

|

Последнее изменение этой страницы: 2018-05-30; просмотров: 915. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

На шестиполосных покрытиях допускается толщину крайних внешних полос увеличивать на 2—4 см для проезда тяжелых автомобилей.

На шестиполосных покрытиях допускается толщину крайних внешних полос увеличивать на 2—4 см для проезда тяжелых автомобилей. Швы сжатия допускают укорочение плит цементобетонного покрытия, которое возникает, когда температура воздуха ниже температуры, при которой производили стро ительство покрытия. При сокращении длины плиты силы трения между покрытием и основанием вызывают растягивающие напряжения в цементобетонном покрытии. Швы сжатия позволяют уменьшить эти напряжения и связанную с этим вероятность появления поперечных трещин между двумя швами сжатия.

Швы сжатия допускают укорочение плит цементобетонного покрытия, которое возникает, когда температура воздуха ниже температуры, при которой производили стро ительство покрытия. При сокращении длины плиты силы трения между покрытием и основанием вызывают растягивающие напряжения в цементобетонном покрытии. Швы сжатия позволяют уменьшить эти напряжения и связанную с этим вероятность появления поперечных трещин между двумя швами сжатия.

До начала работы бетоноукладчика ДС-111 перед ним вручную бетонируют плиту шириной 7,5 м и длиной 2—3 м, распределенную смесь уплотняют вибраторами и выравнивают поверхность. При снятой опалубке впереди забетонированного участка насыпают достаточное количество бетонной смеси, чтобы перед бетоноукладчиком образовался валик из смеси.

До начала работы бетоноукладчика ДС-111 перед ним вручную бетонируют плиту шириной 7,5 м и длиной 2—3 м, распределенную смесь уплотняют вибраторами и выравнивают поверхность. При снятой опалубке впереди забетонированного участка насыпают достаточное количество бетонной смеси, чтобы перед бетоноукладчиком образовался валик из смеси.

заливки швов после ее разогрева.

заливки швов после ее разогрева. На дорогах I—IIIкатегорий с насыпями высотой более 3 м, из скальных грунтов, насыпями на болотах, построенными при частичном выторфовывании, насыпями выше 5 м из любых грунтов, у путепроводов через железные дороги в пределах до 200 м при различной высоте насыпи, а также на участках дорог индивидуального проектирования (где ожидаются неравномерные осадки земляного полотна) покрытие следует устраивать из плит длиной от 5 до 7 м и армировать их стальными плоскими сетками с расходом продольной арматуры на 1 м2 покрытия.

На дорогах I—IIIкатегорий с насыпями высотой более 3 м, из скальных грунтов, насыпями на болотах, построенными при частичном выторфовывании, насыпями выше 5 м из любых грунтов, у путепроводов через железные дороги в пределах до 200 м при различной высоте насыпи, а также на участках дорог индивидуального проектирования (где ожидаются неравномерные осадки земляного полотна) покрытие следует устраивать из плит длиной от 5 до 7 м и армировать их стальными плоскими сетками с расходом продольной арматуры на 1 м2 покрытия. На рис. 145 б показана подвижная система покрытия с внешним обжатием, упругие швы которой допускают ограниченные перемещения плиты в пределах, еще не требующих ее армирования. В этой системе устранены следующие отрицательные свойства первой системы: упоры могут быть менее мощными; в бетоне покрытия напряжения не достигают значений, приближающихся к предельным. Однако конструкция швов более сложная и трудоемкая.

На рис. 145 б показана подвижная система покрытия с внешним обжатием, упругие швы которой допускают ограниченные перемещения плиты в пределах, еще не требующих ее армирования. В этой системе устранены следующие отрицательные свойства первой системы: упоры могут быть менее мощными; в бетоне покрытия напряжения не достигают значений, приближающихся к предельным. Однако конструкция швов более сложная и трудоемкая.