Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

И гравийных оснований и покрытий и мостовых2.10.1. Покрытия переходного типа Покрытия названы переходными потому, что по мере роста интенсивности движения они служат основанием для покрытий усовершенствованных типов. Последние являются экономичными уже при интенсивности движения более 200 авт./сут. К недостаткам покрытий переходного типа относят сильную пылимость в сухое время года, отсутствие ровности, особенно у булыжных мостовых, и быструю потерю первоначальной ровности. Неэкономичность покрытий переходного типа объясняется их сравнительно быстрым износом, требующим частых и дорогостоящих ремонтных работ, а также высокой стоимостью автомобильных перевозок. При строительстве переходных покрытий применяют

2.10.2. Материалы и конструкцииоснований и покрытий,устраиваемых из щебеночных и гравийных материалов Щебеночно-песчаные (гравийно-песчаные) смеси составляют из щебня (гравия), песка и минерального порошка; песчаные — из песка и минерального порошка. Щебень (гравий), щебеночные (гравийные) смеси, пески, предназначенные для обработки способами смешения на дороге или в установке и не соответствующие рекомендуемым составам, улучшают дополнительной сортировкой, мойкой, добавлением недостающих фракций.  Минеральный порошок поступает на базу в готовом виде или может быть приготовлен на базе помолом в шаровых мельницах сухого известняка, основного металлургического шлака, ракушечника и других карбонатных горных пород. Для устройства всех видов покрытий и оснований следует применять щебень, полученный дроблением горных пород или валунного камня, щебень из гравия, щебень из металлургических шлаков устойчивой структуры, гравий. Щебеночно-песчаные,гравийно-песчаныеищебеночно-гравийно-песчаные смеси (далее — готовые смеси) и щебень должны изготавливаться в соответствии с требованиями ГОСТ 25807—94 по технологическим регламентам, утверж-деннымв установленном порядке предприятием-изготовителем. Конструкцию щебеночно-гравийных покрытий на-значаютна основании данных изысканий и технико- экономических расчетов с учетом состава и интенсивно-сти движения, согласно действующим СНиПам, а также с учетом обеспеченности района местными гравийными материалами. Толщину щебеночно-гравийного покрытия назначают ПО расчетув соответствии с Инструкцией по проектированию дорожныходежд нежесткого типа, а также указаний действующих СНиПов. Наименьшая толщина распределяемого слоя должна в 1,5раза превышать размер наиболее крупных частиц и быть не менее 10 см при укладке на прочное основание и не менее 15 см при укладке на песок. Максимальная толщина слоя не должна превышать значений, от 18 до 30 см, в зависимости от типа катков. Объем каменного материала в насыпном виде следует определять с учетом коэффициента запаса на уплотнение. Для песчано-гравийных (щебеночных) смесей оптимального зернового состава и щебня фракций 40—70 и 70—120 мм марки по прочности 800 и более коэффициент запаса материала на уплотнение следует ориентировочно принимать 1,25—1,3, адля щебня марок по прочности 600—300 —1,3—1,5. Коэффициент запаса шлака на уплотнение в зависимости от его плотности следует ориентировочно принимать 1,3-1,5. Разрешается вывозить щебень и гравий и укладывать их в штабель на земляном полотне или промежуточном складе для последующего использования при устройстве дорожной одежды. К конструкциям дорожных одежд предъявляют следующие требования: соответствие всей дорожной конструкции требуемой прочности; соответствие вида покрытия перспективному движению и климатическим условиям; соответствие требованиям к составу и свойствам материалов покрытия и основания; экономичность при наибольшем использовании местных каменных и вяжущих материалов возможность комплексной механизации и автоматизации работ с учетом местных условий; обеспечение требуемом ровности и шероховатости покрытий. 2.10.3.Технология строительства способом заклинки Последовательность рабочих операций при строитель стве щебеночного покрытия по способу заклинки на пес чаном основании, имеющем ширину земляного поло: HI бескорытного профиля: I захватка — подвозка автомобилями-самосвалами крупногощебня размером 40—70 (70—120) мм с разгрузкой его HI песчаный слой на краю щебеночной россыпи или в бункер щебнераспределителя, перемещение щебня от края россыпи и разравнивание бульдозерами или щебнераспределителем, передвигающимся по рассыпанному щебню полосами шириной 3 (3,5; 3,75) м; II захватка — подвозка автомобилями-самосвалами песка на обо — разравнивание его на обочинах автогрейдерами; III захватка — уплотнение грунта на обочинах двухвальцовыми — уплотнение щебеночной россыпи тяжелыми кат- — поливка щебеночной россыпи и грунта на обочинах IV захватка — подвозка автомобилями-самосвалами щебня раз распределение щебня полосами шириной 3 (3,5; 3,75) м; - уплотнение россыпи, щебня трехвальцовыми кат-ками; IVзахватка *подвозка автомобилями-самосвалами мелкого щеб-ня размером 5—10 (20—40) мм и разгрузка его в бункера щебнераспределителя; *распределение мелкого щебня щебнераспределите-лем полосами шириной 3 (3,5; 3,75) м; *уплотнение мелкого щебня легкими катками; *поливка щебня (в случае необходимости) водой по-ливомоечными машинами; VI захватка *подвозкакаменной мелочи размером 0—5 (5—20) мм и разгрузка в бункер подвесного распределителя; — распределение полосами 3—3,75 м каменной ме — поливка россыпи водой поливомоечными маши — уплотнение россыпи легкими катками; VII захватка — приемка щебеночного покрытия с проверкой шири — уход за свежим щебеночным покрытием с оправкой Приемку законченного щебеночного покрытия производят с учетом допусков отдельных размеров: Уменьшение толщины покрытия (два-три поперечника на 1 км, в каждом по три лунки), %, - 10. Поперечный профиль, %, ± 5. Ровность в поперечном направлении (просвет под шаблоном) — не более, мм, 15. В продольном направлении просвет под трехметровой рейкой — не более, мм, 20. 2.10.4.Технология строительства из ПГС, ГНС, ЩС Песчано-гравийную или песчано-щебеночную смесь оптимального гранулометрического состава по ГОСТ 25607—83 разрешается приготавливать непосредственно на дороге. Для строительства оснований применяются гравийные, песчано-гравийные (щебеночные) смеси оптимального гранулометрического состава, металлургические шлаки, щебень с примесью грунта и др. К месту укладки смесь оптимального гранулометрического состава доставляют в готовом виде. Приготовление смеси оптимального состава непосредственно на месте укладки допускается в виде исключения. Если смесь не удовлетворяет требованиям, предъявляемым к зерновому составу, то ее необходимо обогатить путем добавления недостающих фракций. Перед устройством конструктивного слоя делают разбивку толщины слоя, которую фиксируют высотными колышками, устанавливаемыми на расстоянии около 5 м один от другого, что необходимо для определения высоты россыпи материала. При этом учитывают коэффициент уплотнения материала, который ориентировочно принимают равным 1,25—1,30 для гравийного и песчано-гравийного (щебеночного) материала.

Бульдозер надвигает смесь на песчаный слой, перемещая и разравнивая ее поперек отсыпаемой полосы или вдоль нее. Планировку смеси выполняют автогрейдером за два-три прохода по одному следу. Смесь следует уплотнять при влажности, равной 0,75—1,25 оптимальной. При недостаточной влажности смесь поливают водой из поливомоечной машины за 20—30 мин до уплотнения. Уплотняют материал дорожными самоходными катками с гладкими вальцами или комбинированными, пнев-моколесными, прицепными вибрационными катками, возможно уплотнение прицепными и полуприцепными пневмоколесными катками. Уплотнение следует начинать от краев к середине, перекрывая предыдущий след на X его ширины. Работы по устройству основания из гравийной смеси в два слоя выполняют тремя захватками: — завоз, разравнивание, планировка и укатка нижнего — завоз, разравнивание, планировка и подкатка верх — планировка гравийной смеси профилировщиком и — Материал для нижнего слоя завозят автомобилями-самосвалами, разравнивают бульдозерами, планируют автогрейдерами и уплотняют пневмоколесными катками типа ДУ-31А за 10—12 проходов по одному следу. В сухую и жаркую погоду гравийную смесь увлажняют водой из расчета 10—20 л/м2. Гравийную смесь для верхнего слоя сначала уплотняют легкими катками массой 5—6 т за пять-шесть проходов катка по одному следу с целью создания прочного слоя для последующей работы машины. Признаком окончания подкатки является прекращение образования волны перед вальцами катка. При подкатке гравийную смесь поливают водой из расчета 8—10 л/м2. — Окончательную планировку верхнего слоя можно выполнять профилировщиком или автогрейдером. Окончательное уплотнение производят сначала тяжелыми гладко-вальцовыми катками типа ДУ-18 за пять-шесть проходов по одному следу, затем пневмоколесным катком типа ДУ-31А за 10—12 проходов. Признаком достаточного уплотнения является отсутствие заметного следа после прохода тяже- — лого катка. — Строительство оснований из песчано-гравийных (щебеночных) смесей выполняют так же, как и из гравийных смесей. — Смесь в момент укладки должна иметь влажность, близкую к оптимальной, с отклонением не более 10%. При недостаточной влажности смесь следует увлажнять за 20— 30 мин до начала уплотнения. — Слой смеси следует уплотнять в соответствии с требо-ваниямианалогично способу заклинки. Ориентировочно количествопроходов катков следует уменьшить на 30%. — 2.10.5.Технология строительствас обработкой ПЦС и методами перемешивания и пропитки (вдавливания) — Устройство щебеночных оснований, обработанных не — на полную глубину пескоцементной смесью,производят методом перемешивания и методом пропитки (вдавливания). такой конструктивный слой устраивают на участке готового основания и нижележащего слоя длиной не менее 1000 м и при температуре не ниже +5 °С.

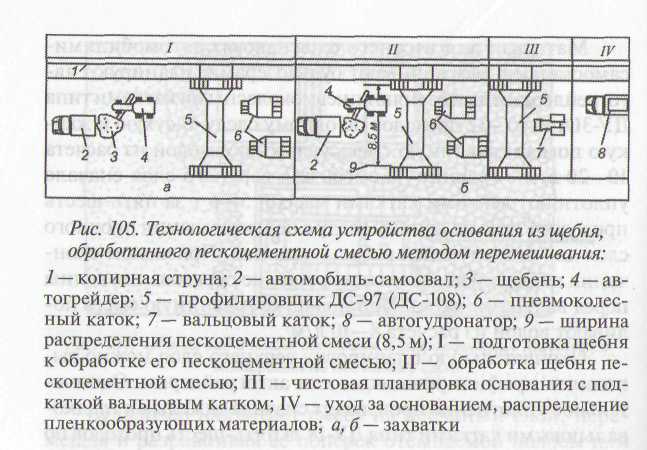

Для устройства щебеночного основания, укрепленного пескоцементной смесью по методу перемешивания, используют известковый щебень фракции 5—40 мм. При этом выполняют операции: подготовку щебня к обработке его пескоцементной смесью; укрепление щебня с применением профилировщика; уплотнения смеси; чистовую планировку основания; уход за основанием. Технологическая схема устройства основания из щебня, обработанного пескоцементной смесью по методу перемешивания, показана на рис. 105. Толщина основания определяется расчетом, она может быть в плотном теле 16 см, в том числе толщина укрепленного слоя 8 см. Количество автомобилей-самосвалов для вывозки щебня рассчитывают с учетом их производительности и количества вывозимого щебня. Щебень предварительно разравнивают автогрейдером типа ДЗ-31-1, затем планируют профилировщиком ДС-97 (ДС-108) за один проход при скорости 5—8 м/мин и укатывают пневмоколесным катком типа ДУ-29 за два-три прохода по одному следу с тем, чтобы обеспечить проезд автомобилей-самосвалов с пескоцементной смесью. Пескоцементную смесь готовят в смесительных установках типа ДС-50А.

Влажность пескоцементной смеси составляет 0,75 +1,25 от оптимального значения, определенного по методу стандартного уплотнения. Пескоцементную смесь завозят на поверхность щебеночного слоя автомобилями-самосвалами, разгружают по оси основания и предварительно разравнивают автогрейдером. Планировку пескоцементной смеси производят профилировщиком за один проход на рабочей скорости 10—15 м/мин. Перемешивание щебня с пескоцементной смесью производят в два приема: сначала перемешивают сухую смесь, с тем чтобы достичь наиболее равномерного распределения пескоцементной смеси в массе щебня, затем смесь увлажняют и перемешивают еще раз. Последнюю операцию выполняют за два прохода профилировщика: при первом проходе при движении машины вперед увлажняют пескоцементную смесь водой через распределительную систему, смонтированную на профилировщике, при обратном ходе увлажненную смесь перемешивают. Воду доставляют поливомоеч-ными машинами, расход воды устанавливает лаборатория. Следующая операция — чистовая планировка осно-вания, в результате которой поверхность основания принимает проектные отметки и поперечные уклоны. После чистовой планировки основание уплотняют тяжелым вальцовым катком массой 6—13 т за один-два прохода по одному следу. После отделки основания за ним осуществляют уход розливом битумной эмульсии с расходом 0,6—0,8 л/м2 или россыпью песка (супеси легкой) слоем 4— 6 см и поддерживанием его во влажном состоянии в течение 28 сут. Движение построечного технологического транспорта можно открывать после набора основанием 70% проектной прочности. Если покрытие устраивают немедленно после постройки основания, то уход за основанием не производят. Для устройства щебеночного основания, обработанного в верхней части пескоцементной смесью по методу пропитки (вдавливания), используют щебень фракций 40—70 или 70—120 мм трудноуплотняемых изверженных пород марок 1000 и 1200 и известняковый щебень марок 300, 400, 600. Пескоцементную смесь вдавливают в пустоты щебня вибрацией или давлением при помощи пневмоколесных катков, кулачковых или виброкатков. Технология производства работ при строительстве щебеночного основания, обработанного пескоцементной смесью по методу пропитки, следующая: — щебень фракции 40—70 или 70—120 мм вывозят — разравнивание и планировку щебня производят — щебеночный слой увлажняют водой из расчета — щебень прикатывают легким катком типа ДУ-50 за Пескоцементная смесь для пропитки щебня должна быть переувлажненной или недоувлажненной: ее влажность должна отличаться от оптимальной на 20—40%. Пескоцементную смесь, приготовленную в смесительных установках, доставляют к месту строительстиа автомобилями-самосвалами и выгружают на щебеночным слой. Расход пескоцементной смеси на 100 м2 основания с учетом поверхностного слоя толщиной 0,15 м приведен в табл. 1.

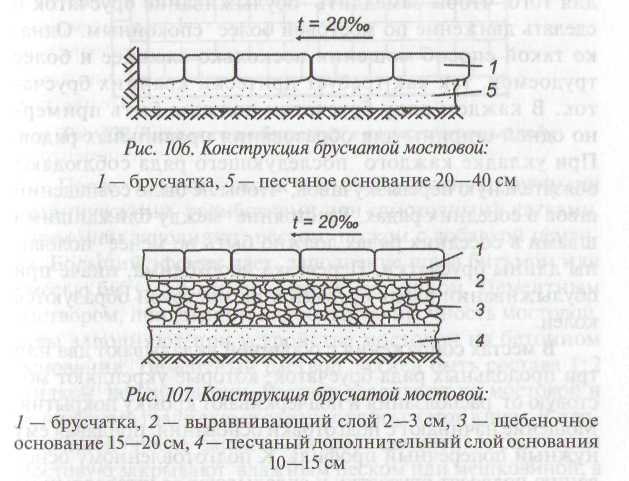

Пескоцементную смесь разравнивают автогрейдером за три-четыре прохода по одному следу при толщине слоя смеси 5 см. Затем пескоцементную смесь вдавливают в пустоты верхней части щебеночного слоя двумя-тремя про-ходами самоходного пневмоколесного катка типа ДУ-31А. К вдавливанию (пропитке) пескоцементной смеси при-ступают немедленно после ее распределения во избежание высыхания смеси. Вдавливание начинают проходами по краям основания с постепенным перемещением проходов к середине и перекрытием следов на 0,25—0,4 м. Для пропитки щебеночного слоя пескоцементной сме-сью на глубину до 5 см используют пневмоколесный каток (дватри прохода по одному следу), до 7 см — профилиров-щик с вибробрусом, до 10 см — вибрационный каток (один-'два прохода по одному следу) и до 17 см — кулачковый каток (4- 15 проходов по одному следу). Дл я достижения плотности основания не ниже 0,98 его уплотняют пневмоколесным катком за 12—16 проходов по одномуследу и доуплотняют самоходным легким гладковальцовым катком за три-пять проходов. В процессе укатки первые четыре-пять проходов пневмоколесного катка выполняют со скоростью 2—4 км/ч, при последующих проходах скорорость увеличивают до 8—10 км/ч. По окончании уплотнения за построенным основанием осуществляют уход так же, как и при методе перемешивания. Продолжительность работ по вывозке и разравниванию пескоцементной смеси, вдавливанию смеси и уплотнению основания ограничено сроками схватывания цемента и не должно превышать 3 ч, а при температуре менее 10 °С — не более 5 ч после введения в смесь воды. 2.10.6. Общие сведения о технологии строительства мостовых Усовершенствованными мостовыми называют покрытия из штучных материалов (брусчатки, шашки, плит, блоков) геометрически правильной формы, укладываемых на основание вручную. В зависимости от исходного сырья, из которого изготовлены штучные материалы, мостовые разделяют на три группы: из горных пород (брусчатые и мозаи-ковые мостовые); из сырья, термически обработанного при высокой температуре (клинкерные мостовые); из цементо- и асфальтобетонных смесей (плиты и блоки). Усовершенствованные мостовые из горных пород отличаются большими сроками службы, способностью выдерживать интенсивное и тяжелое движение. Мостовые брусчатые и из цементобетонных блоков устраивают на участках с неустойчивым земляным полотном: на болотах, на высоких насыпях, в местах прокладки подземных сооружений, а также в случае ремонта подземных сооружений, на которых во время эксплуатации возможна длительная и неравномерная осадка грунта. При таких осадках материал не разрушается и можно периодически восстанавливать поперечный и продольный профили и ровность мостовой путем перекладки штучных материалов. Ввиду ручной укладки и сложной технологии изготовления штучные материалы в настоящее время практически не применяются. Мостовые при значительной прочности и больших сроках службы обладают меньшей ровностью, чем асфальто- и цементобетонные (монолитные) покрытия. Однако мостовые из брусчатки твердых тонкозернистых горных пород (диабаз, базальт) шлифуются, становясь скользкими. У не достаточно прочных материалов на скалывание со временем наиболее слабые части — кромки стираются, окалываются и изнашиваются раньше средней части. Мостовая становится неровной, поэтому ее используют как основание для асфальтобетонных и других монолитных покрытий. Брусчатые мостовые

На такие основания укладывают только высокую брусчатку. Для снижения транспортных расходов и стоимости брусчатки применяют каменные основания (щебеночные, шлаковые, гравийные, старые мостовые), на которых устраивают мостовые из средней брусчатки. Чем прочнее основание, тем меньшей высоты может быть применена брусчатка. Для получения особенно проч ной мостовой ее устраивают на бетонных основаниях из низкой брусчатки. При мощении мостовой на каменном или бетонном основании предварительно устраивают промежуточный слой (подушку) из песка слоем 3—4 см; на бетонном основании вместо песка применяют песчано-цементную (1:10) сухую смесь или раствор распределяют слоем 2— 3 см. Такой слой необходим ввиду разницы по высоте брусчаток. Мостят поперечными рядами и рядами под углом 45° к оси дороги (рис. 11,12). Косыми рядами укладывают для того, чтобы замедлить обулыживание брусчаток и сделать движение по мостовой более спокойным. Однако такой способ мощения несколько сложнее и более трудоемок, так как требует притески крайних брусчаток. В каждом ряду брусчатки должны быть примерно одной ширины для образования правильных рядов. При укладке каждого последующего ряда соблюдают обязательную перевязку швов, чтобы не было совпадений швов в соседних рядах. Расстояние между ближайшими швами в соседних рядах должно быть не менее половины длины брусчатки. Перевязка необходима, иначе при обулыживании вдоль брусчаток на мостовой образуются колеи.

После укладки участок мостовой уплотняют ручными механическими трамбовками или самоходными катками. Затем швы заполняют песком, песком с добавкой цемен-та. Больший эффект дает заполнение швов битумом или смесью битума с минеральным порошком. Цементным раствором, придающим наибольшую прочность мостовой, швызаполняют при устройстве мостовой на бетонном основании. Цементный раствор должен быть состава 1:2 жидкойконсистенции. Раствор разливают по мостовой и резиновыми гладилками сдвигают с брусчаток в швы. В жар- кую погоду после заполнения швов цементным раствором мостовуюзакрывают влажным песком или мешковиной, в течение 7—10 дней поливают водой. Движение открывают после набора прочности (через 10—14 дней). При применении быстротвердеющих цементов этот срок может быть сокращен вдвое. Мозаиковые мостовые Для мозаиковой мостовой применяют шашку — куски камня, рубоколотые механическим путем, из горных по род по форме приближающейся к кубу (размеры сторон 7-11 см). Благодаря меньшим размерам шашки по сравнению с брусчаткой, более легкой работе по мощению и применению механической колки камня, а в соответствии с этим и меньшей стоимости, мозаиковые мостовые экономичнее брусчатых и получили более широкое применение. Мозаиковые мостовые устраивают на каменном или бетонном основаниях, чтобы прочностью основания компенсировать меньшую высоту шашки. Поверх основания, так же как и при брусчатых мостовых, устраивают выравнивающий слой (подушку) из песка или песка в смеси с цементом. Мозаиковые мостовые по прочности и срокам службы не уступают брусчатым, имеют более ровную шероховатую поверхность. Мозаиковая шашка обулыживается в меньшей степени, чем брусчатка, так же шлифуется, если шашки изготовлены из тонкозернистых горных пород, но шероховатость ее больше благодаря большему количеству швов и меньшим размерам шашки. При механической колке мозаиковая шашка получает лицевую поверхность, только приближающуюся к прямоугольной, поэтму укладывать ее правильными рядами очень трудоемко и нецелесообразно. Мозаиковую шашку укладывают почти исключительно дугами, выпуклость которых направлена навстречу движению. Существует несколько способов мощения по дугам, из них более простой и распространенный — сопряжение двух смежных дуг одной общей шашкой. При этом все шашки, являющиеся пятовыми для каждых двух дуг, находятся на одной прямой, параллельной оси мостовой. Для соблюдения контура дуг при мощении пользуются шаблоном, а для определения мест пятовых шашек натягивают причалки, параллельные оси мостовой. Ширина ряда шашки в каждой дуге колеблется от размеров самой малой шашки в пятах дуги до самой крупной в ключе дуги. Кроме способа сопряжения двух смежных дуг общей шашкой, применяют перевязку дуг путем прикрытия одной дугой конца другой или двумя, тремя, четырьмя рядами такого же числа смежных дуг. При таком способе получают перевязку швов в ключе или в каждом ряду, или через соответствующее число рядов. Преимущество мощения по дугам состоит в том, что в каждой дуге находят применение шашки всех размеров. Для создания упора мостовой и укрепления ее кромок вдоль обочин так же, как и при брусчатых мостовых, укладывают два-три продольных ряда брусчатки или шашки, подобранной по наиболее правильной форме лицевой поверхности и одинаковым размерам. Способы строительства мозаиковых мостовых, уплотнения и заполнения швов аналогичны способам, приме няемым для брусчатых мостовых. Учитывая большую протяженность швов, их заполняют битумом не из конусных леек, а разливом битума по поверхности мостовой и перемещением его в швы резиновыми гладилками.

Мозаиковые мостовые отличаются большой декоративностью. При применении шашки из горных пород различного цвета мостят площади в городах различными узорами, придавая им монументальность и архитектурное сочетание площади с окружающими ее зданиями. Мозаиковые мостовые являются прочными дорожными покрытиями, отличаются ровностью, большими сроками службы до капитального ремонта (50—60 лет) и значительно меньшей строительной стоимостью, чем брусчатые, и поэтому меньшим сроком окупаемости. Старые мозаиковые мостовые, благодаря ровности и устойчивости, являются хорошими основаниями для слоев износа в виде поверхностной обработки или асфальтобетона. Клинкерные мостовые Клинкер — это кирпич для мощения мостовых, получаемый из специальных глин и глинистых сланцев путем обжига до полного спекания, но без плавления и образования стекловидной поверхности.

Клинкер должен иметь длину 220 и ширину 110 мм, а по толщине двух сортов — 65 и 75 мм. Клинкер толщиной 65 мм предназначен для установки на ребро, а толщиной 75 мм — для укладки плашмя. Допускают отклонения от принятых размеров: по длине — 4—6, ширине — 3—4 и толщине — 2—3 мм.

Клинкер имеет примерно одинаковые размеры, поэтому выравнивающий слой необходим меньшей толщины, чем при каменных мостовых. Промежуточный слой устраивают из песка, песчано-цементной смеси (1—10 см), цементного раствора, иногда из холодной асфальтобетонной смеси. Наиболее распространена укладка клинкера поперечными рядами, позволяющая развить наибольшую производительность. Клинкер укладывают косыми рядами (большая елка), продольной или поперечной елкой. Независимо от способа укладки в плане вдоль мостовой для се укрепления прокладывают два-три продольных ряда клинкера.

Асфальтобетонные плиты изготовляют из горячих асфальтобетонных смесей на вязких битумах путем прессования и вибропрессования. Состав смесей подбирают так же, как и для асфальтобетонных покрытий. Размеры плит следующие: длина — до 250, ширина — до 120 и толщина — 50—80 мм. Мостовые из асфальтобетонных плит устраивают на каменном и бетонном основаниях. На песчаное основание плиты укладывают только для устройства пешеходных и велосипедных дорожек. Для выравнивания основания укладывают тонкий слой песка или высевок, обработанных битумом, или разливают горячий битум. Асфальтобетонные плиты укладывают плашмя поперечными рядами к оси мостовой с перевязкой швов. Уложенные плиты прикатывают легкими самоходными катками, швы заполняют горячим битумом. Под движением швы между плитами постепенно закатываются. Асфальтобетонные плиты применяют при небольших объемах работ, при работах, выполняемых зимой, а также для устройства покрытий в местах, где трудно применять самоходные катки, или для устройства дорожек сложного поперечного профиля. Для тротуаров и украшения площадей применяют цветные плиты, у которых нижняя часть из обычного асфальтобетона, а верхняя — из цветного. Мостовые из цементобетонных плит Цементобетонные плиты укладывают вручную для строительства покрытий и оснований, поэтому их применяют редко: только в местах для временного пропуска движения или возможных просадок земляного полотна. Плиты небольших размеров в плане и по толщине применяют для строительства тротуаров и пешеходных дорожек. В плане-плиты имеют квадратную, прямоугольную и шестигранную форму толщиной 10—15 см. Чтобы изготовить достаточно прочные плиты, применяют бетон марки не менее 300 с морозостойкостью не менее Мрз 100. Квадратные и прямоугольные плиты бывают разно образных размеров со сторонами от 20 до 50 см, различной конфигурации торцовых стенок для создания лучшего со пряжения плит между собой. Мостовые из цементобетонных плит устраивают на песчаном и каменном основаниях. На каменном основании укладывают песчаный или песчано-цементный (1:10) выравнивающий слой толщиной 2—3 см. Плиты укладывают с соблюдением перевязки швов, которые заполняют битумной мастикой или цементным раствором. 2.10.7. Особенности технологии производства работ при отрицательных температурах Строительство оснований из гравийного материала, щебня, металлургических шлаков, песка в зимнее время требует дополнительных затрат по сравнению с устройством их к летний период. Строительство в зимнее время разрешают начинать по грунтовому основанию или песчаному слою, законченному до наступления отрицательных температур. При снегопадах и метелях работы производить нельзя. Работы выполняют концентрированно, на небольших участках из расчета, чтобы конструктивный слой техноло-гически обрабатывали до замерзания материала. При тем-пературе воздуха от 0 до — 5 "С продолжительность работ по распределению, профилированию и уплотнению каменного материала влажностью до 3% не должна превышать 4ч, а при более низкой температуре — 2 ч. Уплотнение щебня в зим-нее время следует производить без увлажнения. До начала работ должны быть выполнено следующее: подготовлены дорожно-строительные и транспортные машины, подъ- ездные пути; утеплены помещения, рабочие обеспечены соответствующей спецодеждой. Перед устройством основания из каменного материала грунтовое основание очищают от снега и льда на участкесменной захватки. Снег можно убирать тракторными или автомобильными снегоочистителями. Окончательную очистку снега выполняют щетками, которые монтируют на автомобильных снегоочистителях. В случае необходимости можно использовать шнекороторные снегоочистители,которые очищают снег толщиной до 1 м, отбрасывая его в сторону до 20—30 м.При образовании на грунтовом основании тонкой ледовой корки или смерзшегося снега их можно удалить россынью хлористых солей или розливом 10—30%-ного раствора этих солей с расходом 1—1,5 л/м2. Через 2—3 ч разрушенный снег или лед удаляют механическим способом (грейдером или механической щеткой), а оставшийся соляной раствор — вручную щетками или резиновыми скребками. Для удаления льда можно использовать тепловые машины, при большой толщине лед удаляют льдоскалывающими машинами. Песок, вывозимый на место строительства для устройства конструктивного слоя, должен быть талым. При строительстве песчаного слоя работы ведут «от себя». Проезд автомобилей по незамерзшему песчаному слою запрещен. Песок разравнивают бульдозером, уплотняют самоходными пневмоколесными катками за 10—14 проходов по одному следу. Технологический процесс устройства песчаного слоя должен быть закончен до замерзай ия песка и не должен превышать 1—2 ч при температуре воздуха от 0 до — 5 °С. По промерзшему песчаному слою разрешается проезд автомобилей и устройство следующего конструктивного слоя. Гравийный материал для устройства основания целесообразно распределять самоходными укладчиками или распределителями. Уплотнение ведут легкими катками с гладкими металлическими вальцами за три-четыре прохода по одному следу, а затем тяжелыми катками за 20—30 проходов по одному следу. Возможно уплотнение пневмоколесными или вибрационными катками. Щебеночный материал для устройства основания доставляют автомобилями-самосвалами и укладывают самоходным распределителем. При отсутствии распределителя ДС-54 распределение щебня можно производить автогрейдером. Уплотнение щебеночного слоя производят моторными катками с гладкими вальцами и пневмоколесными катками, более тяжелыми, чем в летний период, и без поливки водой. Устройство основания из щебня в зимнее время заканчивают на стадии первой расклинцовки. Все последующие работы выполняют в весенний период при положительных температурах воздуха. После полного просыхания грунтового основания и проверки плотности щебеночного слоя его дополнительно профилируют с досыпкой щебня в случае необходимости и окончательно расклинцовывают. При производстве работ в зимний период необходимо осуществлять уход за основанием. Во время зимних оттепелей, перед весенним оттаиванием основание следует очищать от снега, льда и обеспечивать отвод воды. Устройство на щебеночном слое, построенном зимой следующего конструктивного слоя в ту же зиму, не рекомендуется. Движение по нерасклинцованному щебеночному слою не разрешается. Шлаковый материал для строительства оснований применяют крупностью до 70 мм. Основания из шлаков строят без увлажнения, обычно в два слоя. Нижний слой устраивают на всю толщину, верхний — на 2/3 толщины, а '/3 толщины верхнего слоя устраивают в теплое время с увлажнением и россыпью шлаковой муки. Разрыв во времени между укладкой нижнего и верхнего слоев должен быть минимальным. Шлаковое основание уплотняют зимой сначала гусеничным трактором за четыре-пять проходов по одному следу, затем тяжелым катком. Движение автомобилей по уложенному слою в зимнее время разрешается. Достраивать искусственное основание и исправлять дефекты разрешается после просыхания грунтового основания и всех конструктивных слоев, проверив степень их уплотнения. Качество слоев оснований, построенных в зимнее время, должно быть таким же, как и при строительстве их летом. 2.10.8. Контроль качества работ Контроль качества производства работ по строительству оснований выполняется в соответствии со СНиП, заключается в систематическом наблюдении и проверке соответствия конструкции основания проекту, качества применяемых материалов, ширины и толщины, высотных отметок и поперечных уклонов, качества уплотнения, ровности. Соответствие качества применяемых для строительства оснований песчаных, гравийных, щебеночных и шлаковых материалов требованиям нормативных документов и проекту проверяют по паспортам поставляемых материа лов — один раз на партию материала, а также по данным лабораторных анализов — не менее одной пробы на 500 м3 укладываемых в основание материалов. Ширину основания (покрытия) контролируют мерной линейкой или лентой (один замер на каждые 200 м2 площади). Толщину готового основания проверяют замерами измерительной линейкой в специально сделанных лунках (диаметром 5—15 см) в количестве не менее двух на каждые 400 м2 площади. Лунки следует делать по оси и в продольном направлении по поперечникам. Высотные отметки контролируют нивелиром по принятой проектом сетке нивелирования. Готовность поверхности основания и покрытия проверяют 3-метровой металлической или передвижной многоопорной рейкой. Качество уплотнения оснований контролируют: — при устройстве песчаного основания — определе — при песчано-гравийном основании — контрольными — при гравийном, щебеночном, шлаковом основа Контроль качества основания, уложенного зимой, следует производить по мере выполнения работ, а приемку — после полного оттаивания основания, устранения обнаруженных деформаций и уплотнения. Отклонение контролируемых параметров от проектных при устройстве щебеночного основания, обрабатываемого в верхней части пескоцементной смесью по способу пропитки и перемешивания, не должно превышать: толщина слоя щебня /г, — 0,10/г,; толщина слоя, обработанного пескоцементной смесью, h2 — 0,15/г2 для способа пропитки. Влажность пескоцементной смеси контролируют один раз на 200 м3, расход смеси измеряют при каждом распределении. По окончании строительства основания составляют акт приемки с указанием всех результатов контроля качества производства работ. При строительстве оснований из песчаных, песчано-гравийных, щебеночных и шлаковых материалов необходимо соблюдать правила техники безопасности. К работе на машинах допускаются лица, достигшие 18 лет и прошедшие все виды инструктажа по технике безопасности. При выгрузке и распределении каменных материалов или смесей запрещается находиться в кузове автомобиля-самосвала или в бункере распределителя. Подачу машин и катков задним ходом можно производить только по сигналу. При работе с пленкообразующими материалами запрещается курить, разжигать огонь ближе 50 м от зоны распределения и свежеразлитого материала. Двигатель внутреннего сгорания распределителя пленкообразующих материалов должен иметь искрогаситель на выхлопной трубе глушителя. При распределении пленкообразующих материалов следует учитывать направление ветра и организовать работу так, чтобы рабочий находился с наветренной стороны от зоны распыления. При совместной работе двух и более самоходных машин, идущих друг за другом, дистанция между ними должна быть не менее 10 м, а между моторными катками — не менее 5 м. Катки должны быть оборудованы устройством для смазки вальцов, находиться рядом с движущимся катком запрещается. Рабочие, обслуживающие машины, должны быть обеспечены спецодеждой. При работе в зимнее время для обогрева, отдыха и приема пищи оборудуют отапливаемые помещения, размещенные вблизи места работ, но не далее 500 м. Перевозить людей в холодное время необходимо только в утепленных машинах, оборудованных скамейками. Использование открытых машин запрещается. Отопление кабин должно быть рассчитано на поддержание температуры воздуха в кабине не ниже +15 С. Транспортные средства к началу зимы укомплектовы вают приспособлениями для повышенной проходимости по снегу и льду. Зимние подъездные пути следует система тически очищать от снега, посыпать песком уклоны, места; пересечений. При устройстве щебеночных, гравийных, шлаковых оснований, покрытий и мостовых следует контролировать: не реже одного раза в смену — влажность щебня и пе-скоцементной смеси по ГОСТ 8269—76 и ГОСТ 5180—84, а прочность пескоцемента — по ГОСТ 23558—79'; постоянно визуально — качество уплотнения, соблюдение режима ухода. Качество уплотнения щебеночных, гравийных и шлаковых оснований и покрытий следует проверить путем контрольного прохода катка массой 10—13 т по всей длине контролируемого участка, после которого на основании (покрытии) не должно оставаться следа и возникать волны перед вальцом, а положенная под валец щебенка должна раздавливаться. При устройстве мостовых плотность их посадки следует проверить по отсутствию подвижки и осадки камней (шашек) при проходе катка массой 10—13 т. Вопросы для самоконтроля 1. Чем обусловлены минимальные и максимальные зна- 2. Из каких этапов складывается строительство щебеноч- 3. За сколько периодов осуществляется уплотнение ще- 4. Какие покрытия называют усовершенствованными 5. Преимущества и недостатки усовершенствованных 6. По каким признакам определяют достаточность уплот-

|

|||||||||||||

|

Последнее изменение этой страницы: 2018-05-30; просмотров: 790. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Однослойное гравийное основание устраивают по методу плотных смесей таким образом. Гравийную оптимальную смесь привозят автомобилями-самосвалами и разгружают в самоходные распределители типов ДС-8А, ДС-8Б и ДС-54, которые распределяют смесь с предварительным уплотнением. При отсутствии распределителей смесь разгружают в кучи по ширине захватки вдоль края уже уложенного слоя полосы основания, ВПП или РД аэродрома на грунтовой обочине. Разравнивают смесь бульдозером или автогрейдером. Если по нижележащему слою нельзя допустить движение, например, при укладке на подстилающий песчаный слой, то для разравнивания материала используют бульдозер. Тогда автомобиль-самосвал доставляет материал, двигаясь по свежеуложенному гравийному слою толщи-ной h, и выгружает смесь на край россыпи, чтобы не повредить нижележащий песчаный слой.

Однослойное гравийное основание устраивают по методу плотных смесей таким образом. Гравийную оптимальную смесь привозят автомобилями-самосвалами и разгружают в самоходные распределители типов ДС-8А, ДС-8Б и ДС-54, которые распределяют смесь с предварительным уплотнением. При отсутствии распределителей смесь разгружают в кучи по ширине захватки вдоль края уже уложенного слоя полосы основания, ВПП или РД аэродрома на грунтовой обочине. Разравнивают смесь бульдозером или автогрейдером. Если по нижележащему слою нельзя допустить движение, например, при укладке на подстилающий песчаный слой, то для разравнивания материала используют бульдозер. Тогда автомобиль-самосвал доставляет материал, двигаясь по свежеуложенному гравийному слою толщи-ной h, и выгружает смесь на край россыпи, чтобы не повредить нижележащий песчаный слой.

Ориентировочный расход пескоцементной смеси в зависимости от глубины обработки щебеночного слоя составляет:

Ориентировочный расход пескоцементной смеси в зависимости от глубины обработки щебеночного слоя составляет:

Брусчатка — колотые, с грубой отеской камни, изготовленные из горных пород или отлитые из огненно-жидких шлаков. Брусчатые мостовые устраивают на основаниях различных типов. Наибольшее применение получили мостовые на песчаном основании.

Брусчатка — колотые, с грубой отеской камни, изготовленные из горных пород или отлитые из огненно-жидких шлаков. Брусчатые мостовые устраивают на основаниях различных типов. Наибольшее применение получили мостовые на песчаном основании. В местах сопряжения с обочиной укладывают два или три продольных ряда брусчаток, которые укрепляют мостовую от расползания и подчеркивают кромку покрытия. Мощение начинают с подготовки основания, придавая ему нужный поперечный профиль. К подготовленному основанию подвозят брусчатку и складывают ее штабелями на обочинах или на краю уже построенной мостовой, отбирают с помощью деревянной мерки бруски одинаковой ширины для укладки в один ряд. Для этого иногда брусчатку раскладывают по основанию, чтобы облегчить отбор брусков по ширине. Отобранную брусчатку укладывают правильными рядами в один уровень и вплотную друг к другу с перевязкой швов.

В местах сопряжения с обочиной укладывают два или три продольных ряда брусчаток, которые укрепляют мостовую от расползания и подчеркивают кромку покрытия. Мощение начинают с подготовки основания, придавая ему нужный поперечный профиль. К подготовленному основанию подвозят брусчатку и складывают ее штабелями на обочинах или на краю уже построенной мостовой, отбирают с помощью деревянной мерки бруски одинаковой ширины для укладки в один ряд. Для этого иногда брусчатку раскладывают по основанию, чтобы облегчить отбор брусков по ширине. Отобранную брусчатку укладывают правильными рядами в один уровень и вплотную друг к другу с перевязкой швов.