Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Строительство асфальтобетонных покрытий и оснований2.13.1. Конструкции асфальтобетонных покрытийи оснований, применяемые материалы Асфальтобетоном называется материал, который получается в результате уплотнения асфальтобетонной смеси, приготовленной путем смешения в смесительных установ-ках в нагретом состоянии щебня (гравия) различной крупности, природного или дробленого песка, минерального морошка и нефтяного дорожного битума в рационально подобранных соотношениях. В зависимости от вида каменного материала асфальто-бетонныесмеси подразделяют на щебеночные, гравийные и песчаные. В зависимости от вязкости применяемого битума и температуры укладки в конструктивный слой асфальтобетонные смеси подразделяют на горячие, теплые и холодные. Горячие смеси готовят на вязких битумах и используют для укладки непосредственно после приготовления при температуре не ниже 120 °С. Теплые смеси готовят как на вязких, так и на жидких битумах и укладывают сразу же после приготовления при температуре не ниже 70 °С. Холодные смеси готовят с использованием жидких битумов и применяют для укладки при температуре не ниже 5 °С. Такие смеси можно хранить на складе в течение 4— 8 мес (в зависимости от класса применяемого битума). Горячие и теплые смеси в зависимости от наибольшего размера зерен минеральных материалов подразделяют на крупнозернистые с размером зерен до 40 мм, мелкозернистые — до 20 мм и песчаные — до 5 мм; холодные — на мелкозернистые и песчаные. Асфальтобетоны из горячих и теплых смесей по величине остаточной пористости делятся на плотные с остаточной пористостью от 2 до 7%, пористые — от 7 до 12% и высокопористые — от 12 до 18%.  Щебеночные и гравийные асфальтобетонные смеси в зависимости от массовой доли щебня или гравия подразделяют на следующие типы: А — от 50 до 65% (только щебня), Б и Бх — от 85 до 50%, В и Вх — от 20 до 35%. Тип песчаных асфальтобетонных смесей определяется видом песка: Г и Гх содержат дробленый песок или отсевы дробления, Д и Дх — природный песок. В состав горячих и теплых смесей типа Г для улучшения удобоукладываемо-сти допускается вводить природный песок в количестве до 30% массы. Асфальтобетонные смеси, применяемые для устройства покрытий и оснований автомобильных дорог аэродромов, покрытий городских улиц и площадей, дорог промышлен-ных предприятий, должны удовлетворять требованиям ГОСТ 9128-84. Битумы Для приготовления асфальтобетонных смесей применяют вязкие и жидкие нефтяные дорожные битумы, отвечающие требованиям ГОСТ 22248—90 и ГОСТ 11955—82. Для горячих смесей применяют вязкие битумы марок БНД 40/60, БНД 60/90, БНД 90/130, БН 60/90, БН 90/130; для теплых — вязкие битумы марок БНД 130/200, БНД 200/300, БН 130/200, БН 200/300 и жидкие битумы марок СГ 130/200, МГ 130/200, МГО 130/200; для холодных — жидкие битумы марок СГ 70/130, МГ 70/130, МГО 70/130. Битумы марок БНД характеризуются более широким температурным интервалом пластичности и более высокой теплостойкостью по сравнению с битумами марок БН, обладают лучшими низкотемпературными свойствами и оцеплением с поверхностью минеральных материалов, но менее устойчивы к старению. Жидкие битумы марок МГ и СГ, получаемые разжиже-п нем вязких битумов жидкими нефтепродуктами определенного фракционного состава, характеризуются достаточно надежным сцеплением с поверхностью минеральных материалов. Для обеспечения требуемой долговечности порожных одежд марку битума необходимо выбирать в за-ш ii-iiмости от климатических условий района строительства II категории дороги. Щебень и гравий Для приготовления асфальтобетонных смесей применяют щебень, получаемый дроблением массивных горим ч пород, гравия и шлаков, отвечающий требованиям ГОСТ 8267—82, ГОСТ 10260—82, ГОСТ 3344—83, и гравий, соответствующий ГОСТ 8288—82. Кроме того, в асфаль- тобетонной смеси используют различные нестандартные местные каменные материалы, отвечающие требованиям Нормативно-техническойдокументации, утвержденной в установленном порядке. Такими материалами могут быть отходы горнорудного производства, щебень из битумосо- держащих пород и т.п. Основным качественным показателем щебня или гравия является прочность при раздавливании в цилиндре. Прочность применяемого щебня в соответствии с ГОСТ 9128—84 регламентируется в зависимости от марки, типа и вида асфальтобетонной смеси. Помимо высокопрочных горных пород, можно использовать для асфальтобетонной смеси малопрочный, как правило известняковый, щебень (марки 300—400), предварительно обработанный смесью битума с ПАВ. Зерна щебня должны быть кубовидной или тетраэдральной формы. Щебень с зернами игольчатой и лещад-ной формы обладает высокой дробимостью при уплотнении. Форма зерен оказывает значительное влияние на сдвигоустойчивость асфальтобетона: чем меньше окатаны зерна щебня, тем выше сдвигоустойчивость. В связи с этим в асфальтобетонных смесях 1 марки, предназначенных для устройства покрытий на дорогах высоких категорий, не допускается применение недробленого гравия. Важным свойством щебня, определяющим износостойкость асфальтобетона, является его структура. Так, щебень из горных пород мелкозернистой кристаллической структуры обладает более высокой износостойкостью, что позволяет дольше сохранить шероховатость асфальтобетонных покрытий. Песок При приготовлении асфальтобетонных смесей применяют пески природные и дробленые, отвечающие требованиям ГОСТ 8736—85, а также шлаковые по ГОСТ 3344—83. В качестве песка применяют также материалы из отсевов дробления изверженных горных пород (ГОСТ 26193-84), осадочных горных пород (ГОСТ 26873—86), гравия и битумосодержащих пород, отвечающие требованиям нормативно-технической документации, утвержденной в установленном порядке. Дробленые пески и материалы из отсевов дробления различаются содержанием зерен мельче 0,16 мм: в отсевах дробления таких зерен в 2—3 раза больше, чем в дробленом песке. Однако, если отсевы дробления подвергнуть обогащению (мойке, сортировке и т. п.), они могут отвечать требованиям стандарта к дробленым пескам. Качество песка оказывает значительное влияние на свойства асфальтобетона. Так, применение дробленого песка или материалов из отсевов дробления существенно повышает сдвигоустойчивость покрытий. Кроме того, асфальтобетонные покрытия, устроенные с использованием дробленых песков или материалов из отсевов дробления изверженных горных пород, отличаются высокой и длительно сохраняющейся шероховатостью. Минеральный порошок Для приготовления асфальтобетонных смесей используют активированные и неактивированные минеральные порошки (ГОСТ 16557—78), получаемые путем измельчения карбонатных горных пород — известняков, доломитов, доло-митизированных известняков, известняков-ракушечников и др. Кроме того, в качестве минеральных порошков исполь-зуют порошковые отходы промышленности: пыль уноса цементных заводов, золу уноса и золошлаковые смеси ТЭС, отходы асбошиферного производства и пр. Порошковые от-ходы промышленности не должны содержать загрязняющих примесей (строительный мусор, грунт и пр.). Поверхностно-активные вещества Необходимым компонентом асфальтобетонных смесей являютсяповерхностно-активные вещества. Добавки ПАВ позволяют улучшить сцепление битумов с поверхностью минеральных зерен, повысить качество асфальтобетонов И улучшить показатели технологических процессов приго-товления, укладки и уплотнения асфальтобетонных сме- Полимерно-битумное вяжущее Основной недостаток асфальтобетона — большая зави- симость, его физико-механических свойств от температуры. Эту проблему решают путем использования полимерно- битумных вяжущих, которые представляют собой смесь битума с полимерами. Они обеспечивают стабильность свойств вяжущего в широком интервале температур.

Полимерно-битумное вяжущее получают путем введения в битум 2—2,5% предварительно растворенного ди-винилстирольного термопласта (ДСТ). В качестве растворителей применяют сольвент, керосин, бензол, дизельное топливо, жидкие битумы, гудрон. В зависимости от вида растворителя полимерно-битумные вяжущие подразделяют на быстрогустеющие, густеющие со средней скоростью и медленногустеющие. Технология приготовления полимерно-битумного вяжущего на асфальтобетонном заводе заключается в приготовлении раствора ДСТ, который засыпают в виде крошки в емкость с растворителем и перемешивают с ним. Затем раствор ДСТ подают в битумные котлы и смешивают с битумом, нагретым до температуры 100—110 °С, до однородного состояния. Готовое пол и мерно-битумное вяжущее с помощью шестеренных насосов подают в дозатор смесителя. Резиновый порошок, используемый для приготовления асфальтобетонных смесей, — это продукт дробления изношенных автомобильных покрышек и резинотехнических изделий. Его вводят в минеральный материал перед смешиванием с битумом для придания асфальтобетону эластичности. Резиновый порошок без предварительного подогрева (так же, как и минеральный порошок) подают в смеситель в количестве 1,5—3% от массы минеральных составляющих асфальтобетонной смеси, где его перемешивают с нагретыми минеральными материалами в течение 15—30 с и затем с битумом. При приготовлении песчаных асфальтобетонных смесей общее время перемешивания составляет 120 с, а щебенистых — 90 с. Выбор асфальтобетона для дорожных одежд На стадии разработки проекта автомобильной доро-ги выбирают асфальтобетон определенной разновидности конкретно для каждого конструктивного слоя дорожном одежды. В верхних слоях покрытий на дорогах всех категорий используют только плотный асфальтобетон.

И нерхних слоях оснований можно использовать как пористый,так и высокопористый асфальтобетоны. При стадийном строительстве нижний слой покрытий устраивают,как правило, из плотного крупнозернистого асфальтобетона. Вид и тип плотного асфальтобетона для верхних слоев покрытий выбирают в зависимости от категории дороги и климатических условий района строительства. 2. 13.2. Технология строительства из горячих и теплых асфальтобетонных смесей Устройствоасфальтобетонного покрытия из горячих и теплых асфальтобетонных смесей производят только по- еле приемки нижнего и верхнего слоев основания и после проведения подготовительных работ. Подготовительные работы исключают: — обработку поверхности основания битумной эмуль — геодезическую разбивку с установкой контрольных Транспортирование асфальтобетонной смеси к месту укладки должно производиться в автомобилях-самосвалах большой грузоподъемностью: а) оборудованных устройствами для подогрева кузовов б) имеющих подъемное устройство кузовов, обеспе в) имеющих конструкцию подвески кузова, которая Доставка асфальтобетонной смеси должна быть ритмичной. При перерывах в доставке смеси или в других случаях, приведших к остановке асфальтоукладчика, последний должен быть освобожден от асфальтобетонной смеси: летом — при перерыве более 30 мин, при пониженных температурах воздуха — более 15 мин. Асфальтоукладчик должен при этом выдвигаться вперед, чтобы обеспечить возможность уплотнения всей уложенной смеси до ее остывания. При выгрузке асфальтобетонной смеси автомобиль-самосвал должен останавливаться за 0,5 м перед асфальтоукладчиком строго по оси его движения. Асфальтоукладчик подвигается к автомобилю — самосвалу, пока его направляющие ролики не придут в соприкосновение с задними колесами автомобиля. Асфальтоукладчик двигает автомобиль — самосвал впереди себя до тех пор, пока он не освободится от смеси. При выгрузке смеси бункер асфальтоукладчика должен быть равномерно заполнен. Перед загрузкой смеси стенки приемного бункера дол ж-ны быть тщательно очищены и смазаны. В случае прилипа-н ия смеси к стенкам бункера последняя отделяется от него и перемешивается с горячей смесью, находящейся в бункере. Для обеспечения полного освобождения бункера от смеси предусматривается подъем боковых стенок бункера. Укладка смеси Распределение асфальтобетонной смеси производится асфальтоукладчиками при скорости укладки 2—3 км/час (смеси с содержанием щебня более 40%) и 4—5 км/час (менее 40% щебня). В труднодоступных местах при небольших объемах работ допускается укладка смеси вручную. Распределение асфальтобетонной смеси, находящейся в бункере асфальтоукладчика, производится при ее температуре не ниже 120°С, а при применении смесей с поверхностно-активными веществами — не ниже 100 °С. Приступая к укладке смеси, следует придерживаться следующих правил: распределять асфальтобетонную смесь желательно на всю ширину проезжей части дороги с целью ликвидации мест продольного сопряжения — спаек; установить асфальтоукладчик в исходное положение: плиту установить на край ранее устроенного покрытия или набрус толщиной, соответствующей толщине укладываемого слоя, включить двигатель и приборы разогрева плиты и бункера, установить в рабочее положение следящую систему; установить рабочую скорость асфальтоукладчика в записи мости от вида смеси, ее температуры, толщины слоя и кол ичества поставляемой смеси. Необходимо, чтобы асфаль-тоу кладчик продвигался вперед с постоянной скоростью, без остановок и объем смеси перед уплотняющими органами былбы постоянным; толщину укладываемого слоя в неуплотненном состоянии следует принимать с учетом коэффициента уплотнения равным1,20—1,45; ширину полосы укладки с учетом использования уши-рителей асфальтоукладчика целесообразно назначать кратной ширине проезжей части. При использовании двух и более асфальтоукладчиков они должны двигаться уступом с опережением один другого на 10—20 м и с перекрытием смежных полос на 50 мм. Вперед выдвигается укладчик, распределяющий смесь непосредственно у бортового камня или обочины. Этот укладчик двигается на расстоянии 100 мм от бортового камня или обочины, а образующийся зазор и места, недоступные для механической укладки смеси, заделываются вручную одновременно с работой укладчика. При ручной укладке смесь с лопаты не следует бросать, а укладывать в слой, переворачивая лопату. Движение асфальтоукладчиков должно быть строго прямолинейным. До начала укладки новой полосы вертикальный край ранее уложенного асфальтобетона смазывается битумной эмульсией. При устройстве новой полосы смесь распределяется толщиной слоя с учетом его уменьшения при уплотнении до толщины ранее устроенной полосы. При окончании укладки смеси слой ее клинообразно утончается. При возобновлении работ клинообразная часть слоя обрубается вертикально по рейке или шнуру в направлении, перпендикулярном оси дороги. Толщина покрытия в местах обрубки должна быть не менее проектной. Для образования качественного поперечного стыка в месте обрубки слоя вертикальная грань ранее уложенного слоя смазывается битумной эмульсией, и на это место устанавливается плита асфальтоукладчика. Необходимо, чтобы плита перед началом укладки была прогрета обогревающими устройствами или горячей асфальтобетонной смесью. При укладке асфальтобетонных смесей в два и более слоев продольные швы слоев следует смещать на 100—200 мм, причем продольный шов на верхнем слое должен совпадать с осью дороги.

Материал из автомобилей-самосвалов принимается на ходу, без остановки асфальтоукладчика. Поэтому для контакта с колесами автомобилей-самосвалов асфальтоукладчики снабжены упорными балками с толкающими роликами. Асфальтобетонная смесь поступает из автосамосвала в бункер 2, откуда питателями 4 подается к валам 6, распределяющим смесь по ширине укладываемой полосы на дорожное основание. Эти валы создают призму материала перед рабочим органом 7 (трамбующим брусом и выглаживающей плитой). При движении асфальтоукладчика смесь поступает под рабочий орган и укладывается слоем необходимой плотности. Толщину слоя смеси, выходящей из приемного бункера, можно регулировать заслонками 3. Трамбующий брус предназначен для предварительного уплотнения укладываемого слоя. Плита, состоящая из двух шарнирно соединенных половин, служит опорой рабочего органа и предназначена для формирования поперечного профиля и отделки покрытия. Большинство моделей асфальтоукладчиков оборудовано системой обогрева плиты. Эта система состоит из топливного насоса, воздуходувки, запального устройства, горелки и камеры сгорания. Топливо из бака по трубопроводам подается насосом к горелке, где оно распыляется под давлением, создаваемым насосом. Разжигают горелку электроискровым запальником или от свечи накаливания. Воздуходувка и топливный насос работают от одного электродвигателя. Камера сгорания соединена с полостью плиты промежуточным раструбом, направляющим горячие газы в обе половины плиты. Уплотнение смеси Уплотнение — завершающая технологическая операция при строительстве слоев дорожных одежд. От качества уплотнения зависят такие эксплуатационные характеристики, как ровность покрытия, несущая способность, устойчивость к разрушениям, вызываемым воздействием нагрузок от транспорта и под влиянием климатических факторов.

Наиболее распространено уплотнение катками (укатка). Этот способ обеспечивает требуемое качество уплотнения при высокой производительности и малой стоимости paбот.. Для укатки применяют катки на пневматических шинах, с гладкими вальцами, вибрационные и комбиниро-ванные. Уплотнение катками на пневматических шинах наиболее эффективно при температуре смеси 110—140 °С. Если температура смеси выше, то смесь выдавливается из-под шин, а плотность практически не возрастает. С понижением температуры смеси необходимо увеличивать количество проходов катка по одному следу или контактное давление, т. е. применять катки большей массы или увеличивать давление воздуха в шинах. В зависимости от массы эти катки разделяют на легкие (10—18 т), средние (20—25 т) и тяжелые (40—50 т). Катки с гладкими вальцами также разделяют по массе на легкие (до 5 т), средние (6—10 т) и тяжелые (до 18 т). По числу осей и вальцов различают двухосные двух- и трех-вальцовые и трехосные трехвальцовые катки. Передний направляющий валец, как правило, выполняют разрезным, состоящим из двух одинаковых частей. Это позволяет при поворотах каждой части вращаться со своей скоростью, что уменьшает сдвиги уплотняемого материала и улучшает ровность его поверхности. Двухосный трехвальцовый каток. Ведущие задние вальцы 7по диаметру примерно в полтора раза больше направляющего вальца. Они воспринимают не менее 2/3 силы тяжести катка. Большой диаметр вальцов 7улучшает качество укатки и дает возможность легко преодолевать встречающиеся сопротивления. Вальцы 7 располагают так, что они перекрывают след переднего вальца примерно на 100 мм с каждой стороны. При движении двухосных трехвальцовых катков массой 5—6 т образуются полосы, различные по степени уплотнения. Средняя полоса 3 имеет наименьшее уплотнение, так как она уплотнена только одним передним катком. Две крайние полосы (1, 5) уплотнены сильнее расположенными сзади вальцами. Две внутренние полосы (2, 4) имеют наибольшее уплотнение, так как они подверглись воздействию переднего и заднего вальцов.

Равномерное уплотнение всей полосы при укатке катка-ми такого типа может быть достигнуто только в том случае, если каток будет смещаться в поперечном направлении каж-дый раз не более чем на половину ширины вальца. Однако температура асфальтобетонной смеси при этом снижается, что сказывается на равномерности уплотнения. Недостатки таких катков объясняются также способом передачи ими нагрузки на уплотняемый материал посред- ством ведущего и ведомого вальцов. Эти вальцы ведут себя различно, хотя у обоих при движении возникают кроме вертикальных также и горизонтальные силы. Однако при этом у ведомого вальца, не связанного с приводом катка, горизонтальная сила действует в направлении движения, продвигая смесь впереди катка. У ведущего же вальца гори- зонтальная сила действует против направления движения катка, пытаясь подмять смесь под валец, затем вытолкнуть ее позади него. Поэтому должно быть обязательным прави- до, что свежеуложенный слой асфальтобетонного покрытия сначала уплотняют ведущим вальцом, т.е. каток должен двигаться ведущими вальцами вперед. Это правило сле- дует выполнять при уплотнении смеси легкими катками как двухосными трехвальцовыми, так и двухосными двух- вальцовыми.

В двухосных двухвальцовых катках используют вальцы одинаковой ширины. В некоторых конструкциях таких катков оба вальца выполняют ведущими, что улучшает качество укатки, но усложняет конструкцию. В этом случае диаметры обоих вальцов одинаковые. Трехосные трехвальцовые катки выполняют как с одним, так и со всеми ведущими вальцами одинаковой ширины, расположенными один за другим. Для очистки вальцов и предохранения их от налипания уплотняемого материала катки оборудуют скребками и смачивающими устройствами 2, которые состоят из баков с водой или эмульсий, системы трубопроводов и трубок с отверстиями, равномерно распределяющими жидкость с рабочего места машиниста. Способ вибрационного уплотнения позволяет использовать машины меньшей массы и повысить производительность. Принцип действия этих машин основан на снижении внутреннего трения материала.

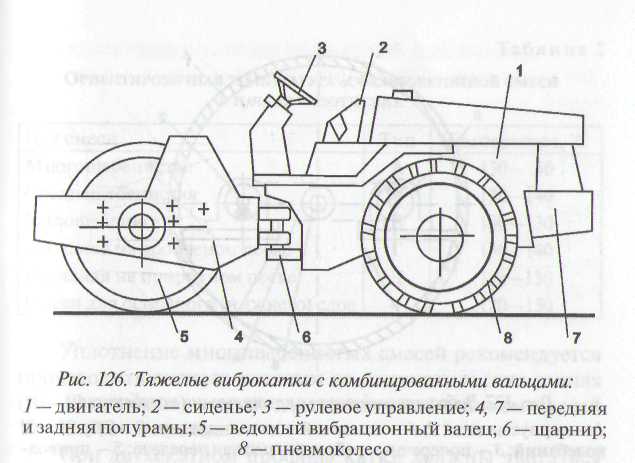

Самоходный виброкаток имеет жесткую или шарнир-носочлененную раму, на которой смонтированы вальцы, двигатель, трансмиссии привода ведущих вальцов и вибро-возбудителей колебаний, рулевое управление, виброизолирующие подвески вибрационных вальцов, устройства для очищения и смачивания поверхности вальцов, тормоз.

Легкие самоходные виброкатки имеют высокую маневренность и небольшие размеры. Их применяют при ремонте дорожных покрытий, на строительстве дорог с небольшим объемом работ, тротуаров и площадок.

Легкие одновальцовые виброкатки с ручным управлением имеют вальцы диаметром 0,53—0,65 и шириной 0,6 м. Частота вибрации этих катков 50—60 Гц. В конструкции одновальцовых катков иногда предусматривают поддерживающие вальцы-ролики. Двухвальцовые виброкатки с ручным управлением имеют вальцы диаметром 0,35—0,50 и шириной 0,635—0,72 м. Частота вибрации их 47—53 Гц. Привод осуществляется на оба вибрирующих вальца, что позволяет производить уплотнение даже на уклонах. Рукоять управления 5длиной 1,4—1,6 м для уменьшения передачи вибрационного воздействия водителю смонтирована на раме / виброкатка при помощи упругих амортизаторов. В транспортном положении рукоять складывается. Основной недостаток виброкатков с ручным управлением массой до 1 т — отсутствие сиденья для оператора, что приводит к быстрому утомлению. Виброкатки массой свыше 1 т оборудованы рабочим местом оператора.

Чаще всего такие тяжелые катки имеют ведущий перед-ний 7вибрационный (частота 30—60 Гц) и ведомый задний 10 вальцы диаметром 0,55—0,85 и шириной 0,8—1 м. Средние катки имеют вальцы диаметром 0,95 + 1,1 и шириной 1,3—1,7 м с частотой вибрации 30—50 Гц. Тяжелые катки оборудованы вальцами диаметром 1,15—1,5 и шириной 1,65—2,15 м. Частота вибрации этих катков 30—40 Гц. Средние и тяжелые катки применяют при больших объемах работ на строительстве автомобильных дорог. В средних и тяжелых виброкатках ведущим является, как правило, задний валец 10 или пневмоколесо 1, а вибра-ция сообщается переднему ведомому вальцу 7, иногда заднему или обоим вместе. Рама этих катков выполняется шарнирно сочлененной, что обеспечивает высокую маневренность и легкость управления. На задней полураме 9 устанавливают двигатель и кабину машиниста. Современ-ные катки имеют шумовиброизолирующую кабину с кон-диционером.

Внутри вибрационного вальца чаще всего установлены основной 2 и дополнительный 6 возбудители круговых колебаний, которые смещены от оси вращения вальца в противоположные стороны и связаны передачей 4 с приводным валом 5.

Средние и тяжелые виброкатки могут иметь комбинированные рабочие органы с различным способом воздействия на уплотняемый материал, что позволяет эффективнее осуществлять его уплотнение. Для уплотнения дорожных оснований и покрытий наиболее эффективно сочетание пневмоколес с гладким вибрационным вальцом. Уплотнение асфальтобетонной смеси следует начинать при максимально высокой температуре смеси, при которой не образуются деформации в процессе укатки (табл. 2). В зависимости от типа и вида катков и степени предварительного уплотнения смеси рабочими органами асфальто-укладчика надлежит производить предварительное уплотнение гладковальцовым катком массой 6—8 т (до 6 проходов по одному следу), затем катком на пневматических шинах (8—10 проходов), окончательная укатка гладковальцовым катком массой 10—18 т (4—6 проходов).

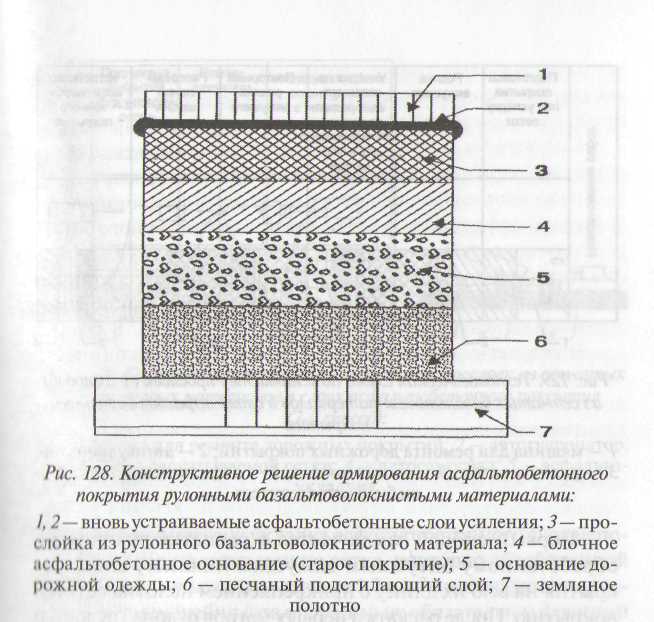

При двухскатном профиле катки должны двигаться ПО уплотняемому покрытию от краев полосы к середине, а затем от середины к краям, перекрывая каждый след на 200—300 мм. При устройстве покрытий односкатного профиля уплотнение следует начинать с низовой стороны, а на участках улиц и дорог с продольным уклоном более 30%о — производить снизу вверх. В процессе уплотнения после первых 2—3 проходов катка следует проверять поперечный уклон и ровность покрытия шаблоном и трехметровой рейкой. Места, не под-дающиеся поверхностному исправлению, следует вырубать и заменять новым асфальтобетоном. В процессе работ по устройству покрытия запрещается: — заправлять катки и асфальтоукладчики на свеже-уложенном и перекрываемом асфальтобетонном покрытии. Длязаправки выводить механизмы на обочины, боковые выездыили воротные заезды; --останавливать катки на свежеуложенном покрытии. В случаеаварийной остановки принять срочные меры к выводу катка из зоны работ; --переключать скорости при резком торможении на уплотненномпокрытии; — производить повороты на неуплотненном покрытии. — оставлять катки на свежеуложенном покрытии по Чтобы предотвратить прилипание асфальтобетонной смеси к вальцам катка, их рекомендуется смачивать водой или водным однопроцентным раствором отходов мыловаренной промышленности. Не разрешается применять для этих целей солярное масло и топочный мазут. Устройство допускается только в сухую погоду. 2.13.3. Особенности технологии строительства из холодных смесей Покрытия из холодного асфальтобетона целесообразно устраивать в северных районах с коротким строительным сезоном, где применение горячих и теплых смесей ограничено. Чтобы обеспечить формирование покрытий из холодных асфальтобетонных смесей, организация работы должна предусматривать завершение их укладки за 15 дней до начала характерного для региона строительства периода осенних дождей. Для обеспечения лучшего сцепления холодной асфал ь-тобетонной смеси с основанием за 1—2 суток до уклад ки разливают жидкий битум марок СГ и МГ, битумную эмульсию или деготь в количестве 0,5—1 л/м2. Вяжущее разливают автогудронатором в сцепе с щеткой-волокушей для равномерного распределения. При розливе эмульсии учитывают содержание воды, и розлив делают за несколь ко часов до устройства покрытия, когда начнется распад эмульсии. Укладка холодной смеси аналогична технологи и уклад ки горячих и теплых смесей. Уплотняют смесь различными самоходными катками гладковальцовыми массой 2,5—5 т (3—5 проходов); на пнев мошинах (6—8 проходов); вибрационным (3—5 проходов) 2.13.4. Общие сведения о применении литых смесей и смесей с добавками Покрытия из литого асфальтобетона устраивают на участках дорог, требующих по условиям эксплуатации повышенных показателей в части износостойкости, водонепроницаемости, деформационных и фрикционных свойств, а также для обеспечения круглогодичного, непрерывного, безопасного и удобного движения автомобиля с заданными скоростями, сохранности дорог и дорожных сооружений, своевременного повышения технического уровня и эсплуатационных качеств дорог с учетом роста движения автомобилей. Состав литых смесей включает 5 % щебня, 24 % каменной мелочи и 21% минпорошка. Расход битума 7,5 % от массы минматериалов. Покрытия из литого асфальтобетона устраиваются по свежеуложенному и уплотненному слою из плотного асфальтобетона, уложенному с соблюдением продольного и поперечного уклонов и требуемой ровности с расчетом по-лучения надлежащего взаимного сцепления обоих слоев и образования общего монолитного покрытия. Покрытия устраивают в сухую погоду: весной — при температуре окружающего воздуха не ниже 5 °С, основание не должно быть промерзшим; осенью — не ниже +10 °С, основание не должно быть влажным. При текущем ремонте допускается проведение работ при отрицательных темпера-турах окружающего воздуха до минус 10 °С, а ниже — только при аварийных ситуациях, в случаях возможной остановки движения транспорта, подготовки к массовым мероприя-тиям. Производство работ по устройству дорожных покрытий с использованием литого асфальтобетона требует большого опытаи достаточного производственного навыка. Поэтому до начала работ следует произвести обучение инженерно- технических работников, рабочих-асфальтобетонщиков и машинистов-асфальтоукладчиков. При производстве работ должен быть обеспечен непре-рывный режим работы асфальтосмесительных установок,транспортных средств и асфальтоукладчиков. В связи с этим производительность смесительной установки, количество передвижных котлов и производительность асфальтоукладчика должны быть согласованы между собой. При этом следует иметь в виду, что асфальтосмесительные установки должны работать непрерывно, без остановок во избежание нарушения постоянства температурного режима приготовления смесей. При укладке смеси в дорожное покрытие в состав проекта производства работ должна включаться циклограмма транспортирования смеси от АБЗ до объекта. В графике производства работ указывается требуемое количество передвижных котлов (автомобилей-самосвалов), время их прибытия на завод, количество рейсов на каждую машину, время начала и окончания работ, количество смеси. Организация работ должна предусматривать движение передвижных котлов (автомобителей-самосвалов) со смесью навстречу строительному потоку для исключения возможности переезда транспорта через края устраиваемого верхнего покрытия и движения по свежеуложенному слою. Одно из перспективных направлений в области строительства асфальтобетонных покрытий — включение в состав смесей добавок, улучшающих его свойства: уменьшение пластичности в жаркую погоду и снижение хрупкости в холодную. Наиболее технологичными и эффективными представляются резиновый порошок и термоэластопласт (полимернобитумное вяжущее). 2.13.5. Укладка асфальтобетонных смесей по существующему цементобетонному покрытию. Армирование асфальтобетонных покрытий Перед укладкой асфальтобетонной смеси цементобе-тонное покрытие должно быть тщательно очищено от пы ли и грязи механическими щетками или сжатым воздухом Предварительно за сутки разливают жидкий битум. Норма розлива 0,5—0,6 л/м2. Далее технология укладки и уплотне-ния аналогична устройству покрытия из горячих и теплых асфальтобетонов. Армированный асфальтобетон предназначен для уст- ройства верхних слоев покрытий на дорогах I—III категорий во всех дорожно-климатических зонах. Базальтоволокнистые материалы, используемые в каче-стве армирующей добавки в составе асфальтобетонов, имеют ряд преимуществ по сравнению с другими волокнистыми материалами, в т.ч. высокую температуростойкость, проч-ность и долговечность, экологическую безопасность, него-рючесть, и невзрывоопасность, химическую инертность (не выделяют и не образуют токсичных веществ в воздушной и химически агрессивных средах), а также неограниченность сырьевых запасов базальта.

включением армирующей прослойки из базальтоволок-вистой сетки раскладку рулонов возможно осуществлять двумя способами.

Первый способ заключается в раскатке рулонов по обработанному битумным вяжущим нижнему слою покрытия на всю их длину с прикреплением полотна сетки к покрытию. После раскатки первых метров рулона (рулонов) сетки их торцевую часть по углам пристреливают с помощью строительно-монтажного пистолета или закрепляют гвоздями длиной 200—300 мм. При дальнейшей раскатке производят периодическое разравнивание, ориентирование каждого полотна с небольшим продольным натяжением и осуществляют прикрепление к покрытию с интервалом 10 м. Одновременно с раскаткой рулонов перед прикреплением полотен следует выполнить подкатку полотен легким или средним катком с гладкими вальцами, то же самое делается и в случае, когда используемый в качестве вяжущего битум загустел. Подкатка сетки осуществляется (при необходимости) также и в случае ее отрыва колесами автосамосвалов, подвозящих асфальтобетонную смесь. Подкатка должна обеспечивать полное прилипание сетки к ремонтируемому покрытию. После осмотра сетки и исправления дефектов укладки воз можны два решения: укладка асфальтобетонного слоя непосредственно по сетке или по сетке, повторно обработанной битумом (эмульсией) из расчета 1,0 л/м2 с последующим рас-пределением щебня (эта операция не обязательна) фракций 5—10 мм из расчета 9—11 кг/м2. Процесс повторного розлива вяжущего и распределения щебня должен быть скорректирован со скоростью движения асфальтоукладчика. Он должен учитывать время и маршрут движения автомобилей, подвозящих асфальтобетонную смесь. Разворот автомобилей должен выполняться за пределами участка, а

При производстве работ необходимо обеспечить минимальное движение автосамосвалов, подвозящих асфальтобетонную смесь, по уложенной сетке. Второй способ заключается в том, что раскатка нескольких рулонов производится на всю ширину асфальтоукладчика непосредственно перед ним и по мере его движения. Рулоны сетки раскатываются вплотную друг к другу вручную несколькими рабочими. Прижим и закрепление сетки на покрытии осуществляется укладываемым асфальтобетонным слоем без прикрепления сетки к ремонтируемому покрытию. Перекосы полотен исправляются их подрезом в необходимых местах. При втором способе можно включить в технологическую цепочку автогудронатор, т. е. вести обработку покрытия вяжущим впереди на некотором расстоянии по мере движения асфальтоукладчика. Этот способ рекомендуется использовать при доставке асфальтобетона автосамосвалами с малой емкостью кузовов, когда асфальтобетонная смесь может быть сразу выгружена в приемный бункер асфальтоукладчика. В результате армирования асфальтобетона добавками базальтовых волокон обеспечивается повышенная трещи-ностойкость дорожных асфальтобетонных покрытий, их сдвигоустойчивость, морозостойкость, что расширяет ассортимент применяемых каменных материалов и битумных вяжущих при производстве дорожных асфальтобетонных смесей в соответствии с требованиями ГОСТ 9128—97 и в целом способствует решению проблем повышения качества асфальтобетонов и продления сроков службы дорожных асфальтобетонных покрытий. 2.13.6. Особенности технологии строительства асфальтобетонных покрытий и оснований при пониженных температурах воздуха Для продления строительного сезона допускается производить работы по устройству отдельных конструктивных слоев асфальтобетонного покрытия при температуре воздуха ниже 10 °С (осенью) и +5 °С (весной). При отрицательных температурах (до минус 15 °С) устройство асфальтобетонных покрытий производится только, как исключение, при аварийных (временных) ремонтных дорожных работах. Устройство асфальтобетонных покрытий при пониженных температурах воздуха требует соблюдения специальных правил: а) иметь заблаговременно (до наступления холодного периода) подготовленное основание; б) толщина укладываемых слоев увеличивается на в) используются асфальтобетонные смеси с увеличен г) укладка асфальтобетонной смеси производится при д) подача смеси осуществляется интенсивно и ритмич Распределение и уплотнение асфальтобетонных смесей производят с соблюдением следующих дополнительных правил: а) температура асфальтобетонной смеси при распреде б) асфальтобетонная смесь должна распределяться в) распределять асфальтобетонную смесь следует г) уплотнение смеси производить только тяжелыми д) температура асфальтобетонной смеси при уплотне е) уплотнение слоя уложенной смеси следует вести зве при этом часть катка должна быть оборудована приспособлениями для обогрева вальцов, в частности вальцы трехосных трехвальцовых катков целесообразно заполнять горячей водой. Количество проходов катка должно составлять не менее 15 по одному следу; ж) в процессе производства работ основное внимание должно быть уделено качеству устройства и отделки мест сопряжений, устраиваемых полос сопряжения в продольном и поперечном направлениях. 2.13.7. Обеспечение шероховатости асфальтобетонных покрытий Одним из главных способов повышения сопротивления дорожного покрытия скольжению шины, т. е. обеспечения требуемых значений коэффициента сцепления, является создание шероховатой поверхности. Шероховатой называют поверхность дорожного покрытия, образуемую равномерно чередующимися выступами скелетных частиц и впадинами между ними, а также собственной шероховатостью выступов и впадин либо специально созданными бороздками на поверхности покрытия. Для устройства шероховатых слоев применяют горячие и теплые асфальтобетонные смеси. Режим приготовления смесей, а также показатели физико-механических свойств асфальтобетона из этих смесей должны соответствовать требованиям действующих нормативных документов. Шероховатый слой устраивают на сухом, чистом и не-промерзшем покрытии (или основании). За 3—5 ч до начала укладки смеси поверхность покрытия (или основания) обрабатывают битумной эмульсией, вязким разжиженным битумом или жидким битумом (СГ 70/130). Норма расхода материалов: разжиженного или жидкого битума по основанию 0,5—0,8 и по покрытию 0,2—0,3 л/м2; 60%-ной битумной эмульсии по основанию 0,6—0,9 и по покрытию — 0,3—0,4 л/м2. Обработку вяжущими материалами исключают, если шероховатый слой устраивают на свежеуложенном слое покрытия. смеси необходимо проверять в каждой прибывающей машине. При уплотнении слоев из щебенистых смесей целесообразно применять катки на пневматических шинах, которые обеспечивают более четкое проявление шероховатости поверхности и снижение дробимости щебня. Катками на пневматических шинах начинают уплотнение, а после 10— 12 проходов их по каждому следу окончательно доуплотняют слой тяжелым вальцовым катком.

При строительстве покрытия после распределения смеси асфальтоукладчиком рассыпают щебень одного размера и уплотняют одновременно смесь и щебень. При реконструкции, усилении или ремонте покрытий предварительно подготавливают старое покрытие так же, как для поверхностной обработки. Когда битум загустеет, асфальтоукладчиком рассыпают теплую или холодную асфальтобетонную смесь толщиной 2—4 см и распределяют щебень. В обоих случаях наиболее целесообразно втапливать в покрытия из малощебенистых и песчаных смесей щебень размерами 10—15,15—20 мм из изверженных горных пород, предварительно обработанный битумом. Количество щебня соответственно 7—8 и 9—12 кг/м2. Организация работ такая же, как при строительстве асфальтобетонных покрытий. 2.13.8. Контроль качества работ Технический контроль устройства асфальтобетонных покрытий городских улиц и дорог осуществляется в полном соответствии с требованиями утвержденных проектов и действующих нормативно-технических документов. Техническийконтроль включает лабораторные определения показателей свойств и качества, методы проведения которых предусмотрены в государственных стандартах, технических условиях и ведомственных строительных нормах. Режим приготовления образцов из асфальтобетонных смесей и обработка результатов по видам испытаний должны соответствовать требованиям нормативных документов. В процессе устройства асфальтобетонного покрытия и в период его формирования контролируют: а) качество восстановления разрытии; б) ровность, плотность и состояние (обработка вяжу в) температуру смеси на всех стадиях устройства по г) ровность и равномерность толщины устраиваемого д) режим уплотнения; е) качество сопряжения полос асфальтобетонного по ж) соответствие поперечного и продольного уклонов При контроле готового покрытия проверяют: толщину слоев и сцепление их с нижележащими; коэффициент уплотнения; показатели свойств асфальтобетона и параметры сцепных свойств. Ширину и поперечный профиль покрытий проверяют через 100 п. м. Ровность покрытия в продольном и поперечном направлении проверяют через 30—50 м. Замеры производят параллельно оси дороги на расстоянии 1—1,5 м от обочины. Для контроля качества готового асфальтобетонного покрытия пробы (вырубки и керны) берут не ближе 1,5 м от обочины. Пробы отбирают не ранее, чем через 3 суток после окончания уплотнения и открытия по нему движения автомобильного транспорта из расчета: одна проба с каждых 3000 м2 покрытия. Вопросы для самоконтроля 1. По каким признакам классифицируются асфальтобе 2. Как выбирают асфальтобетон определенной разновид 3. Как организовать укладку асфальтобетонной смеси при 4. Какие эксплуатационные характеристики зависят от 5. Где целесообразно использовать покрытия из холод 6. Каков состав литых смесей? 7. Какую поверхность дорожного покрытия называют 8. Что контролируют в процессе устройства асфальтобе |

|||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-30; просмотров: 651. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Нижние слои покрытий на дорогах I—IIкатегории устраивают из пористого асфальтобетона, а на дорогах III— IV категорий— и из высокопористого асфальтобетона.

Нижние слои покрытий на дорогах I—IIкатегории устраивают из пористого асфальтобетона, а на дорогах III— IV категорий— и из высокопористого асфальтобетона. Технологические операции, которые выполняют асфальтоукладчики, можно разделить на основные и вспомо гательные. К основным относятся операции, обязательные для любой машины: профилировка асфальтобетонной смеси слоем проектной толщины, предварительное уплотнение смеси и отделка покрытия (выглаживание поверхности); к вспомогательным: прием асфальтобетонной смеси без остановки асфальтоукладчика, укладка ее на дорожное основание и распределение по ширине укладываемой полосы.

Технологические операции, которые выполняют асфальтоукладчики, можно разделить на основные и вспомо гательные. К основным относятся операции, обязательные для любой машины: профилировка асфальтобетонной смеси слоем проектной толщины, предварительное уплотнение смеси и отделка покрытия (выглаживание поверхности); к вспомогательным: прием асфальтобетонной смеси без остановки асфальтоукладчика, укладка ее на дорожное основание и распределение по ширине укладываемой полосы. Стоимость уплотнения ниже стоимости предшествующих операций. В то же время уплотнение оказывает решающее влияние на формирование структуры материала, качество работ и темпы строительства. При правильном использовании уплотняющих машин и механизмов и выборе наиболее эффективных режимов их работы можно добиваться значительного эффекта и минимальных трудовых и материальных ресурсов.

Стоимость уплотнения ниже стоимости предшествующих операций. В то же время уплотнение оказывает решающее влияние на формирование структуры материала, качество работ и темпы строительства. При правильном использовании уплотняющих машин и механизмов и выборе наиболее эффективных режимов их работы можно добиваться значительного эффекта и минимальных трудовых и материальных ресурсов.

По массе вибрационные катки разделяют на три типа: легкие (0,25—4 т), средние (4—8 т) и тяжелые (8—15 т).

По массе вибрационные катки разделяют на три типа: легкие (0,25—4 т), средние (4—8 т) и тяжелые (8—15 т).

Уплотнение многощебенистых смесей рекомендуется производить сначала катками на пневматических шинах (10—12 проходов), а затем гладковальцовым катком массой 10—18 т (2—4 прохода).

Уплотнение многощебенистых смесей рекомендуется производить сначала катками на пневматических шинах (10—12 проходов), а затем гладковальцовым катком массой 10—18 т (2—4 прохода). При строительстве асфальтобетонного покрытия с

При строительстве асфальтобетонного покрытия с

заезд на сетку — только задним ходом.

заезд на сетку — только задним ходом. Наиболее эффективный и экономичный способ создания прочного шероховатого, износостойкого слоя — втапливание щебня в слой горячей, теплой или холодной асфальтобетонной смеси, уплотняемой затем только трамбующим брусом асфальтоукладчика. Такой способ применяют при строительстве новых покрытий, реконструкции, усилении и ремонте любых типов усовершенствованных и переходных покрытий.

Наиболее эффективный и экономичный способ создания прочного шероховатого, износостойкого слоя — втапливание щебня в слой горячей, теплой или холодной асфальтобетонной смеси, уплотняемой затем только трамбующим брусом асфальтоукладчика. Такой способ применяют при строительстве новых покрытий, реконструкции, усилении и ремонте любых типов усовершенствованных и переходных покрытий.