Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

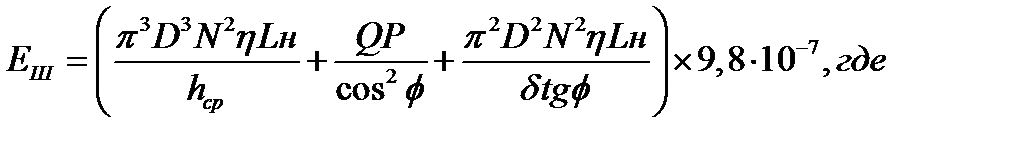

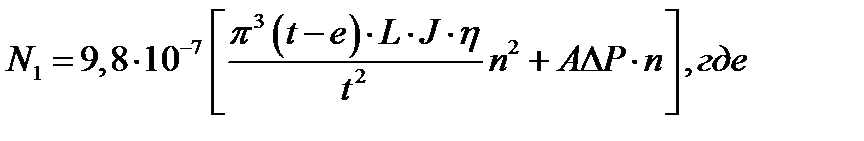

Энергетические рассчеты экструдераТепловой баланс экструдера может быть рассчитан по формуле 3.42 EН+ЕШ=Ем+Ео+Еп, где (3.42) ЕН – тепло, подводимое к экструдеру нагревателями ЕШ – тепло, выделяемое при работе шнека, рассчитываемое по формуле 3.43[12] D –диаметр шнека, см.D=4,5 N –частота вращения шнека, с-1 В рассчитанном ранее режиме работы экструдера N=1,5 η – вязкость расплава полимера в условиях переработки, Па·С; η=1762 LН – длина напорной части шнека, см Lн=60 hср – средняя глубина нарезки шнека, смhср=0,427 Q – объемный расход экструдера, см3/с; Q=17,7 P – давление экструдере при режиме переработки, Па P=16700000 Па δ – величина зазора между гребнем и шнеком, см; δ=0,0352 φ – угол подъема винтовой линии, рассчитывается по формуле 3.44 t – шаг нарезки, см t=5см ЕМ – тепло, уносимое с материалом, рассчитываемое по формуле 3.45[12] ЕМ=Gm·Cm·(TК-TН)/3600,где (3.45) Gm – расход материала, кг/час;Gm=52,25 Сm – теплоемкость материала СПЭВД=1935Дж/кг∙К ТН– температура на входе в экструдер, Тн=20°С ТК – температура на выходе из экструдера, Тк=160 °С Em=52,25∙1935∙(160-20)/3600=3632Вт=3,93кВт ЕО – тепло, поглощаемое системой охлаждения, которое можно найти по формуле 3.46[12]  EО=GВСВ(ТВ2-ТВ1), где (3.46) СВ – теплоемкость воды СВ=4190 Дж/кг∙К GВ – расход воды. Определяется по формуле (3.47) G=ρFv, где (3.47) ρ – плотность воды ρ=1000 кг/м3 v – скорость циркуляции воды в охлаждающей системе. Рекомендуется брать в интервале v=0,1÷0,8 м/с. Примем v=0,5 м/с F –площадь поперечного сечения каналов. Для круглых каналов очевидно из геометрических соображений F·π·d2/4,d–диаметр канала.Примем d=0,006м F=3,14·0,0062/4= 2,826·10-5 GВ=1000∙0,5∙2,826·10-5=0,0141кг/с Изменение температуры охлаждающей жидкости обычно лежит в пределах 5÷10 °C. ПримемТВ2-ТВ1=10° EО=4190∙0,0141∙10=590,8Вт=0,59кВт ЕП – тепловыепотери, рассчитываемые по формуле 3.48[12] ЕП=Fα(ТН-ТО), где (3.48) F – площадьповерхности теплообмена корпуса экструдера с окружающей средой, определяемая, в свою очередь, по формуле 3.49 F=π·dk·lk, где (3.49) dk – диаметр корпуса с изоляцией. Принимаем dk=0,4м lk – длинна корпуса. Принимаем lk=1,7м. Отсюда F=3,14∙0,4∙1,7=2,14 м2 TН – температура поверхности корпуса. Обычно лежит в пределах 50-80°.Принимаем TН=60° ТО – температура окружающей среды. В нашем случаеТО = 20° α – коэффициент теплопередачи, который можно вычислить по формуле 3.50[12] α=9,74+0,07Δt (3.50) α=9,74+0,07·40=12,54 Вт/м2·К Таким образом, тепловые потери составляют ЕП=2,14·12,54·(60-20)=1073Вт=1,07кВт Теперь из формулы (3.42) мы можем получить выражение для расчета необходимой мощности нагревателя 3.52[12]и подставив ранее полученные значения, найти её. ЕН=ЕМ+ЕВ+ЕП-EШ (3.52) ЕН=3,93+0,59+1,07-4,57=1,02кВт Рассчитать мощность, потребляемую экструдером на передвижение массы вдоль спирального канала к головке можно по формуле 3.53[12] t – шаг нарезки. Из предыдущих расчетовt=5см e – ширина гребня. e= 0,3см L – длина шнека. L=148,5см η – вязкость расплава полимера; в наших условиях переработки η=1748 Па·с n – частота вращения шнека, N=1,5 с-1 A – постоянная прямого потока экструдера, A=12,24см3 ΔP – перепад давления в головке, A=16700000Па J – коэффициент, рассчитываемый по формуле (3.54)[12] D – диаметр шнека, см.D=4,5 d2– диаметр сердцевины вала в зоне плавления и пластикации; d2=3,75 см d3 – диаметр сердцевины вала в зоне дозирования; d3=4,19см h2 – глубина нарезки в зоне плавления и пластикации, h3=0,374см h3 – глубина нарезки в зоне дозирования, h3=0,153 см Рассчитаем коэффициентJи мощность N1

Мощность, затрачиваемая на срез материала в зазоре между шнеком и корпусом цилиндра, рассчитывается по формуле 3.55 δ – величина зазора между гребнем шнека и стенкой цилиндра, принимаемая в этом расчёте в интервале 0,25÷0,35 см. Примем δ=0,3см. Общую мощность, потребляемую экструдером на вращение шнека, можно получить сложив две ранее полученные мощности (3.56) N=N1+N2 N=3,82+0,32=4,14кВт С учетом потерь на трение, механических потерь в двигателе экструдера и прочих неучтенных потерь требуемую мощность двигателя можно рассчитать по формуле 3.57 NДВ=N/(0,4÷0,6) (3.57) NДВ=4,14/(0,4÷0,6)=6,9-10,35КвТ Принимаем NДВ=10 кВт 3.5 Расчет вспомогательного оборудования Скорость приема пленки и скорость экструзии соотносятся между собой согласно формуле 3.58[12] εВ=UП/UЭ (3.58) В которой UЭ – скорость экструзии пленки, м/мин, которую можно найти по формуле (3.59)[12] G– массовая производительность экструдера; G=52,25 кг/час DФ – диаметр фильеры.DФ=0,15м δК– толщина кольцевого зазора; δК=0,008м ρР – плотность расплава полимера, ρР=820кг/м3 Таким образом, UП – скорость приема пленки на валках, м/мин εВ–Степень вытяжки рукавной заготовки, технологический параметр, значение которого предпочтительно брать из интервала 2÷8 [1] В нашем случае степень вытяжки может быть рассчитана из уравнения 3.60[12] εВ·εР=δК/δПЛ, где (3.60) εР – степень раздува. Может быть рассчитана как отношение диаметра раздуваемого рукава к диаметру фильеры 3.61 εр=DР/DФ (3.61) DФ=150 мм DР=2·S/π, (3.62) где S – ширина рукава в сложенном виде, S=800 мм. Таким образом Dр =2·800/3,14=509,5 εР=509,5/150=3,4. δПЛ–толщина пленки, δПЛ=0,08мм δк–толщина кольцевого зазора головки δк=0,8мм Найдем степень вытяжки по формуле (3.60) Теперь, исходя из рассчитанных значений степени раздува и скорости экструзии мы можем определить скорость приема пленки, преобразовав формулу (3.58) UП=εВ·UЭ=2,94·0,282=0,83 м/мин Исходя из этого значения мы можем по формуле (3.63) рассчитать производительность агрегата, которая и будет итоговой производительностью линии Q=60·UП·b· δПЛ ·ρ,где (3.63) b – ширина пленки. b=2·S=2·0,8=1,6м δПЛ – толщина рукаваδпл=8·10-5м ρ – плотность полимера; ρ=919кг/м3 Q=60·0,83·1,6·8·10-5·919=49,9 кг/час Таким образом, итоговая производительность одной экструзионной линии составляет 49,9 кг/час.

Экономические расчеты |

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 462. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

(3.43)

(3.43)  (3.44)

(3.44) °

°

(3.53)

(3.53) (3.54)

(3.54)

(3.55)

(3.55)

(3.59)

(3.59)