Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Физико-химические основы экструзииСтр 1 из 32Следующая ⇒ Муканов Михаил Андреевич ПРОЕКТ ЦЕХА ПО ПРОИЗВОДСТВУ ПОЛИЭТИЛЕНОВЫХ ПЛЕНОК МЕТОДОМ ЭКСТРУЗИИ С ПОСЛЕДУЮЩИМИ ВЫТЯЖКОЙ И РАЗДУВОМ РУКАВА дипломный проект по специальности 240502.65 "Технология переработки пластических масс и эластомеров"

Заведующий кафедрой ХТПП и ПК, проф., д.т.н. И.Д. Симонов-Емельянов

Руководитель профессор каф. ХТПП и ПК, д.т.н., проф. С.В. Власов

Консультанты по экономической части профессоркаф. ЭЭ и ОП, д.э.н., проф. С.Ю.Ягудин по охране труда и экологической безопасности асс.каф. ПЭ и БТ Л.А. Ковалёва позащите в ЧС доцент каф ЗОХП, к.в.н., доц Г.Н. Тащилин по патентной экспертизе доцент каф. ХТПП и ПК, к.т.н., доц. П.В.Суриков

Студент группы ПС-61 М.А.Муканов

Москва 2012 Оглавление Оглавление_ 2 Введение_ 5 1 Анализ процесса изготовления рукавных пленок_ 7 1.1 физико-химические основы экструзии_ 7 1.2 Конструктивные особенности используемого для экструзии полиэтиленовой пленки оборудования 12  1.3 Особенности перерабатываемого материала. 13 1.4. Обзор методов получения пленки_ 14 1.5Влияние параметров переработки на свойства пленки_ 17 2 Технологическая часть_ 26 2.1 Требования к готовой продукции_ 26 2.2. Выбор материала_ 27 2.3 Выбор оборудования и формующей оснастки. 29 2.4 Технологическая схема производственного процесса_ 36 2.5 КОНТРОЛЬ ПРОИЗВОДСТВА И УПРАВЛЕНИ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ_ 42 2.6 КОНТРОЛЬ КАЧЕСТВА ГОТОВОЙ ПРОДУКЦИИ_ 44 2.7 МАТЕРИАЛЬНЫЙ БАЛАНС_ 46 3 Технологические расчеты_ 48 3.1 Расчет производительности экструдера. 48 3.2Расчет производительности головки экструдера. 53 3.3. Нахождение рабочей точки экструдера_ 59 3.4 Энергетические рассчеты экструдера_ 61 3.5 Расчет вспомогательного оборудования_ 64 4 Экономические расчеты_ 66 4.1 Расчет проектной мощности предприятия_ 66 4.2 Расчет капитальных затрат и амортизации_ 69 4.3 Определение издержек на сырье, материалы, топливо, пар и электроэнергию для технологических целей_ 74 4.4 Расчет численности работников, фонда заработной платы, производительности труда_ 78 4.5 Расчет производительности труда, фондовооруженности и энерговооруженности_ 83 4.6 Расчет себестоимости продукции_ 84 4.7 Смета цеховых расходов_ 86 4.8. Проектная калькуляция себестоимости. 87 4.9 Расчет собственных оборотных средств_ 88 4.10 Определение размера производственных фондов_ 89 4.11 Определение суммы прибыли и рентабельности_ 90 4.12 Определение рентабельности_ 90 4.13 Определение срока окупаемости_ 91 4.14 Основные технико-экономические показатели_ 91 4.15 Анализ безубыточности производства_ 91 4.15 Бизнес-план_ 94 5 Охрана труда_ 96 5.1 Характеристика проектируемого объекта по взрывопожароопасности_ 96 5.2 Санитарно-гигиеническая характеристика проектируемого объекта_ 100 5.3 Электробезопасность_ 108 5.4 Безопасность производственного процесса. 109 Выводы по разделу_ 111 6 Экологическая Безопасность_ 112 6.1 Промышленные выбросы в атмосферу_ 112 6.2 Промышленные сбросы_ 116 6.3 Твердые отходы_ 116 Выводы по разделу_ 117 7 Защита ПЕРСОНАЛА ЦЕХА в Чрезвычайных ситуациях 118 7.1 Оценка потенциальной опасности производства. 118 7.2 Анализ риска возникновения пожара_ 121 7.3 Предупредительные мероприятия_ 128 7.4 Защитные мероприятия_ 130 Выводы_ 130 8 Патентный поиск_ 132 ОБЩИЕ Выводы_ 136 Список использованной литературы_ 138

Введение Значительным достижением современной химической промышленности является разработка технологии получения пленочных материалов из полимеров. Полимерные пленки нашли применение во многих отраслях народного хозяйства, однако главным направлением ихиспользования является упаковка. В общем балансе производства полимерных материалов пленки занимают значительное место–38% изготавливаемой из пластика продукции–это упаковка, более четверти, которой представляет собой пленки.[18] Полимерные пленки – это сплошные слои полимеров толщиной от 5 до 500 мкм. Существуют однослойные и многослойные пленки, последние могут насчитывать до 11 слоев; пленки могут быть как неориентированными, так и слабоориентированными либо двуосноориентированными. Главным образом, пленки изготавливаются из синтетических полимеров, однако также известны пленки, получаемые из природных и искусственных полимеров. Существует несколько способов получения полимерных пленок: экструзия, каландрование, пролив раствора или суспензии и строгание или прокатка; кроме того существуют способы получения комбинированных пленок, такие, как соэкструзия и каширование и способы физико-химической модификации пленок, например изготовление сшитых пленок с использованием рентгеновского излучения. Полимерная пленка в качестве упаковочного материала имеет ряд преимуществ. Процесс упаковки в пленку относительно прост, а сами пленки обладают рядом важных характеристик, среди которых следует отметить в первую очередь их прочность, эстетичность, малый вес. Кроме того, пленки располагают возможностями по герметизации, защите от проникновения газов, влаги и химических смесей. Пленки позволяют наносить на товары печать и информирующие потребителя надписи. Сырьевая база для производства полимерных пленок доступна, себестоимость их производства невысока, а их утилизация не требует значительных усилий. Все это делает полимерные пленки практически незаменимым материалом для упаковки. Свыше 3/4 пленок изготавливается из полиолефинов, при этом самым распространенным материалом для их изготовления является полиэтилен–на его долю приходится 57% производимых пленок в России и 70%–в Европе. Главным преимуществом, обеспечивающим полиэтилену такую популярность по сравнению с другими полимерами, является его низкая цена, которая в сочетании с хорошей химической устойчивостью, удобством в переработке, а также водостойкостью делает его незаменимым во многих упаковочных применениях. [18] Еще одно важное качество ПЭ – сохранение механических свойств материалов из него даже при низких температурах. Из полиэтилена изготавливают термоусадочную и стрейч-пленку, пакеты, мешки для транспортировки, воздушно-пупырчатую пленку, вкладыши в картонные коробки. Рынок полиэтиленовых пленок хорошо развит и является самым емким на российском рынке полимерных пленок (632 тыс. тонн или 1,419 млрд. $ по состоянию на 2006 год). Средний темп роста рынка находится на уровне 8,2%. Основной объем спроса удовлетворяется за счет отечественного предложения. Доля импорта в общем объеме потребления полиэтиленовых пленок в 2006 году составляла 15%.[18] Данный проект посвящен производству рукавной пленки из полиэтилена высокого давления. Размещение производства пленки планируется в п. Софрино Московской области. Низкие цены на землю позволяют уменьшить капитальные затраты на создание производства, развитая транспортная инфраструктура, в том числе наличие ж/д ветки, значительно упростит доставку сырья и вывоз готовой продукции, а близость мегаполиса обеспечит рынки сбыта. Целью данной работы является проектирование цеха по производству пленки методом экструзии с раздувом. Основные задачи, поставленные на проектирование: · Рассмотреть физико-химические процессы, происходящие в ходе экструзии; · оптимально подобрать сырье, оборудование и способ переработки; · обосновать технологические режимы переработки.

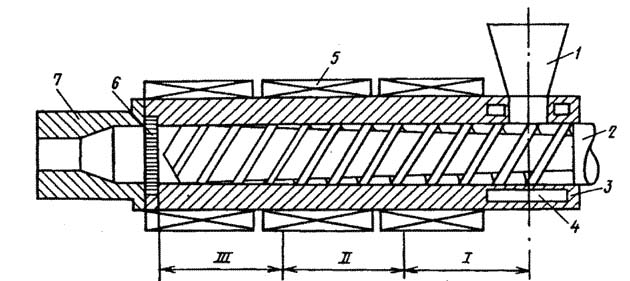

Анализ процесса изготовления рукавных пленок физико-химические основы экструзии Экструзия – способ получения изделий или полуфабрикатов из полимерных материалов неограниченной длины путем выдавливания расплава полимера через формующую головку (фильеру) нужного профиля. Производство различных видов изделий методом экструзии осуществляется путем подготовки расплава в экструдере и придания экструдату различной формы посредством продавливания его через формующие головки соответствующей конструкции с последующим охлаждением и калиброванием.] Экструдеры могут быть разделены на 2 класса: экструдеры непрерывного действия, основным элементом которых является вращающийся элемент и экструдеры периодического действия, основанные на возвратно-поступательном элементе. Рисунок 1.1–Схема одношнекового экструдера: 1- бункер; 2- червяк (шнек); 3- цилиндр; 4- полость для циркуляции воды; 5- нагреватель; 6- решетка с сетками; 7- формующая головка с адаптером. По устройству и принципу работы основного узла, продавливающего расплав в головку, среди экструдеров непрерывного действия могут быть выделены шнековые, дисковые и комбинированные, а среди экструдеров периодического действия – шнековые и поршневые. Шнековые экструдеры подразделяются на несколько типов: одно-, двух-и многошнековые, одностадийные и многостадийные, с однонаправленным и с противоположно направленным вращением шнеков, с зоной дегазации и без нее. Наиболее распространенным типом экструдеров является одношнековый экструдер непрерывного действия без зоны дегазации. Этот тип экструдеров может использоваться для переработки полиэтилена, т.к. ПЭ–термостабильный полимер и не образует газообразных продуктов при переработке, а данный тип экструдеров значительно дешевле экструдера с дегазацией. Его схема приведена на рисунке 1.1 [1] К достоинствам этого типа экструдеров следует отнести конструктивную простоту, возможность развивать высокое давление расплава и отсутствие требований к повышеннойтермостабильности расплава. В процессе переработки исходный материал из загрузочного устройства поступает в червяк и перемещается в осевом направлениив винтовом канале червяка, образованным внутренней поверхностью материального цилиндра и нарезкой червяка. При движении материал уплотняется, расплавляется, происходит гомогенизация расплава, развивается давление, под действием которого подготовленный расплав продавливается через формующий инструмент. По ходу движения материала в экструдере могут быть условно выделены три технологические зоны, различающиеся состоянием полимера и происходящими в них физико-химическими процессами: зона питания (загрузки), зона плавления (пластикации) и зона дозирования (выдавливания). Рассмотрим подробнее процессы, происходящие в каждой из зон. Загрузка сырья Подаваемое в виде порошка, гранул или лент исходное сырье для экструзии под действием силы тяжести поступает из загрузочного бункера в рабочий объем экструдера. Некоторые материалы могут зависать, для борьбы с этим используют специальные проталкивающие устройства. Наименее склонны к такому поведению гранулы, поэтому они являются лучшим видом сырья для экструзии. В части цилиндра, где происходит загрузка, делаются полости для циркуляции охлаждающей воды, чтобы избежать перегрева цилиндра, при котором гранулы спекаются, и образуется «козел». При уплотнении материала в межвитковом пространстве шнека вытесненный воздух выходит обратно через бункер. Если удаление воздуха будет неполным, то он останется в расплаве и после прохождения через головку образует в изделии нежелательные полости. Также в бункере помещаются ворошители, которые предотвращают образование «сводов» из сырья и прекращение его подачи в рабочую область цилиндра. Загрузка межвиткового пространства под воронкой бункера происходит на отрезке длины шнека, равном 1÷1,5 D. Зона питания Поступающие из бункера гранулы заполняют межвитковоепространство шнека и уплотняются за счет уменьшения глубины нарезки шнека или межвиткового расстояния. Продвижение гранул осуществляется за счет разности значений сил трения о внутреннюю поверхность корпуса и о поверхность шнека. В зоне питания необходимо понижать температуру шнека для уменьшения коэффициента трения полимера о шнек и предотвращения вращения материала вместе со шнеком. Снижение температуры шнека достигается за счет его охлаждения водой. По мере движения полимера по червяку в нем развивается высокое гидростатическое давление. Возникающие при этом на контактных поверхностях силы трения приводят к выделению тепла и нагреву полимера. Кроме того, полимер получает некоторое количество тепла от стенок экструдера, температура которых, как правило, выше температуры полимера благодаря обогреву цилиндра экструдера. Верхний предел, до которого нагревают стенку цилиндра в зоне питания экструдера, определяется исходя из коэффициента трения полимера и его зависимости от температуры. При слишком высокой температуре стенки происходит преждевременное плавление пристенного слоя, снижение силы трения и проскальзывание полимера, приводящее к прекращению его движения вдоль оси червяка. При оптимально подобранном температурном режиме, материал в цилиндре спрессован, уплотнен и образует пробку, проталкиваемую по винтовому каналу. Длина пробки должна быть достаточно велика для того, чтобы развивающаяся вследствие относительного движения продольная толкающая сила обеспечивала прохождение полимера через зону плавления.

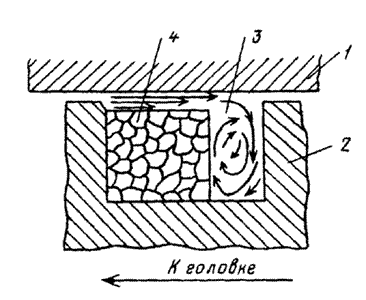

Рисунок 1.2–Схема процесса плавления

По мере продвижения твердой пробки по каналу червяка давление в ней возрастает, пробка уплотняется, поверхность пробки, соприкасающаяся с внутренней стенкойцилиндра, начинает нагреваться и на её поверхности образуется слой расплава, толщина которого увеличивается по ходу движения червяка. Когда толщина слоя расплава достигает толщины зазора между стенкой цилиндра и гребнем червяка, последний начинает соскребать слой расплава со стенки. На этомзаканчивается зона питания и начинается зона плавления. Зона плавления. Как видно из названия, основной процесс, происходящий в этой зоне экструдера – плавление полимерной пробки, осуществляющееся за счет тепла, выделяемого при трении полимера и подводимого снаружи от обогревателей цилиндра. Схема плавления полимера, приведена на рисунке 1.2[1] Между стенкой корпуса (1) и пробкой (4) существует движение материала, направленное в сторону толкающей стенки. Под действием этого движения, в тонком слое расплава (3) на поверхности пробки, возникает течение, направленное в сторону толкающей стенки (2). Движущийся расплав натыкается на толкающую стенку, поворачивает вдоль нее и собирается в поток (3), оттесняющий материал пробки к передней стенке. При этом высота пробки остается практически неизменной, а её ширина по мере продвижения по червяку постепенно уменьшается. За счет интенсивных сдвиговых деформаций, возникающих в слое расплава в зоне плавления, наблюдается выраженные смесительный эффект и гомогенизация полимера. Длина зоны плавления зависит от диапазона температур плавления полимера, и тем больше, чем больше интервал между температурой начала плавления и температурой завершения плавления; экструдеры для переработки кристаллических полимеров имеют меньшую длину зоны плавления, чем экструдеры, в которых перерабатываются аморфные полимеры. Плавление пробки продолжается до тех пор, пока ее ширина достаточна для обеспечения ей необходимой прочности. Как только ширина пробки достигает примерно 1/10 ширины межвиткового пространства, циркуляционное течение расплава разрушает остатки пробки, дробя её на мелкие куски. Сечение, в котором начинается дробление пробки, считается концом зоны плавления и началом зоны дозирования. Зона дозирования В зоне дозирования течение полимера подобно течению жидкости в винтовом насосе и обуславливается силами вязкого трения, развивающихся вследствие движения червяка относительно стенок цилиндра. Обычно его рассматривают как сумму поступательного движения расплава вдоль оси червяка, которое обеспечивает производительность экструдера и циркуляционного течения в плоскости, нормальной к оси винтового канала, благодаря которому продолжается гомогенизация расплава полимера. В начале зоны дозирования температура расплава равна верхней температуре из интервала температур плавления, но по мере движения полимера в зоне дозирования продолжается его разогрев за счет подвода тепла от нагревателей и выделяющейся в результате интенсивной деформации сдвига. Длина зоны дозирования должна обеспечивать время нахождения в ней расплава, достаточное для его прогрева и гомогенизации, так как при нарушении этого условия расплав, поступающий к головке, будет иметь непостоянную по сечению температуру, что недопустимо для нормальной работы экструдера. |

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 1248. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |