Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

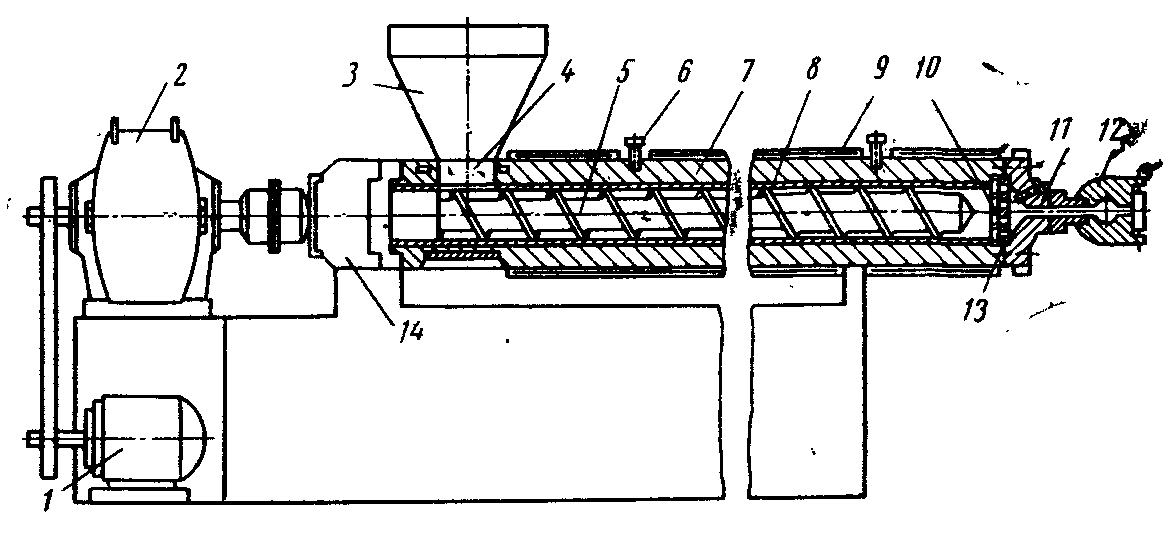

Краткое описание формующей линииОбщий вид экструзионной линии ВМ-900 приведен на рисунке 2.1, ее состав–в таблице 2.5 Таблица 2.5–Составэкструзионной линии ВМ-900

В используемой линии применяется отношение длины шнека к диаметру 33/1, что позволяет сократить пульсации расплава, и, тем самым улучшить качество пленки, однако увеличивает себестоимость её изготовления за счет больших энергетических затрат, необходимых для вращения более длинного шнека.

Рисунок 2.1–Экструзионная линия ВМ-900

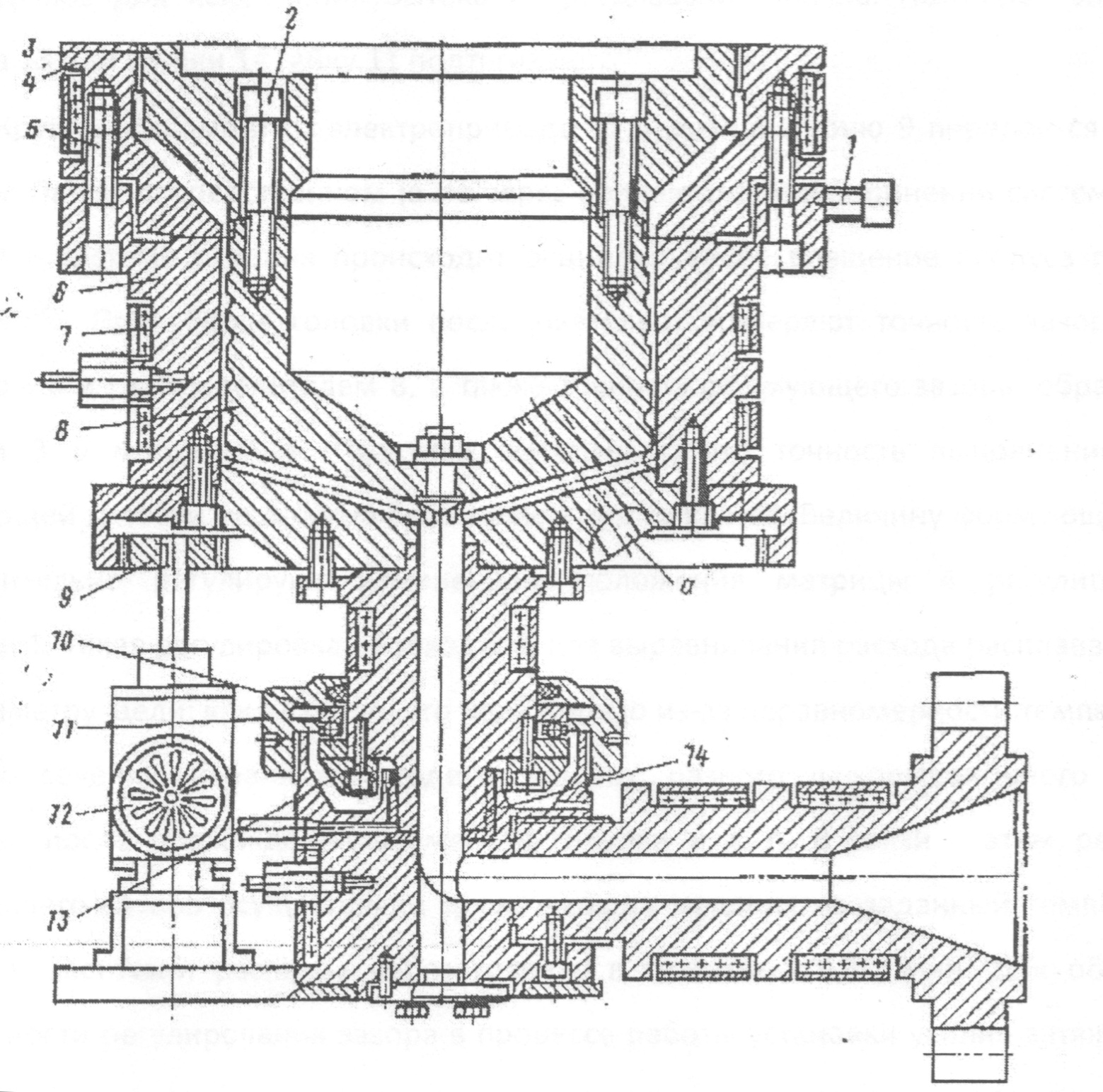

Для получения из исходного сырья однородного расплава, который может быть экструдированчерез кольцевую головку, используется экструдер. Его принципиальная схема приведена на рисунке 2.2 Основным рабочим органом экструдера является вращающийся шнек (5), расположенный в корпусе материального цилиндра (7). Вращение шнека через редуктор (2) обеспечивается электродвигателем (1), позволяющим осуществлять бесступенчатое регулирование числа его оборотов. Осевое усилие, возникающее при экструзии, воспринимается упорным подшипником (14). Транспортирование поступающего из бункера (3) пресса через загрузочную воронку (4), гранулята вдоль оси материального цилиндра с целью его плавления, гомогенизации и последующего продавливания полученного расплава через формующий инструмент осуществляется в межвитковом пространстве шнека. Плавление гранулята осуществляется за счет тепла, поступающего от шнуровых нагревательных элементов(9), расположенных на наружной поверхности корпуса, которые разбиты на четыре зоны обогрева, температура которых по мере поступления увеличивается и контролируется автоматически терморегуляторами, черезустановленные на пульте управления соответствующие термодатчики(6)

Рисунок 2.2–Принципиальная схема одношнекового экструдера

Для предотвращения налипания гранулята на поверхности шнека пресса и образования пробки в зоне загрузки, цилиндр пресса оснащен рифленой втулкой, а также системой охлаждения этой зоны, что позволяет в значительной степени уплотнить гранулят перед поступлением его в зону плавления шнека. Для обеспечения непрерывного поступления полимерного сырья в загрузочную воронку пресс оснащен специальным загрузочным бункером, периодически наполняемым вручную или с помощью системы внутрицехового распределения сырья. Из червячного пресса расплав полимера через решетку (13) с набором сит (10) поступает в кольцевую экструзионную головку (11) и далее в мундштук (12) Подшипниковый узел (14) предназначен для восприятия осевого усилия, возникающего на его оси при продавливании расплава полимера через формующий инструмент. Подшипниковый узел представляет корпус под роликоподшипник упорный сферический, один конец вала которого вставляется в тихоходный вал доработанного двухступенчатого редуктора, во второй конец вставляется цапфа шнека. Узел загрузки состоит из загрузочной воронки и корпуса гильзы. Загрузочная воронка предназначена для подачи материала в пресс. Воронка состоит из бункера, фланца присоединения к корпусу гильзы, рифленой гильзы, коллектора и корпуса. Корпус гильзы является одной из основных сборочных единиц пресса, в котором происходят основные процессы переработки материала, измельчения полимера. Бункер предназначен для непрерывной подачи гранулированного материала в загрузочную воронку пресса. Для прекращения подачи гранул в пресс нижняя часть бункера оснащена заслонкой. Для выгрузки полимера имеется горловина с пробкой. Качество получаемой пленки и производительность установки для её производства во многом определяются конструкцией формующей головки. Именно от головки зависит размерная точность пленки, её физико-механические показатели, а также качество подготовки расплава и работа экструдера в целом. Поэтому к конструкции и качеству головки предъявляются следующие требования: · Гидравлическое сопротивление формующей головки должно обеспечивать оптимальную производительность экструдера и гомогенность расплава при его подготовке в экструдере. · Формующие каналы головки должны обеспечить равномерный выход расплава по периметру формующей щели по толщине, температуре и скорости. При этом факторы, определяющие так называемую память расплава, а именно разность величины и скоростей деформации по периметру, должны быть сведены к минимуму. · Каналы головки при формировании заготовки не должны иметь застойных зон, так как материал, долго находящийся при высокой температуре в головке, начинает разлагаться. · При заданной производительности скорости экструзии в каналах головки не должны превышать критические для сохранения качественной поверхности экструдируемого расплава на выходе из головки (поверхность экструдата должна быть гладкой). · Конструкция головки должна быть легко разборной и обеспечивать заданную точность размеров каналов во всех сечениях при заданных давлениях и температурах. Эти требования вызваны необходимостью частой чистки головки, которую осуществляют как при переходе с одного материала на другой, так и при образовании налета разложившегося полимера при длительной работе на одном материале. · Поверхности контакта головки с расплавом должны быть устойчивы против коррозии и иметь незначительную шероховатость, которая уменьшает вероятность образования налета на стенках каналов головки. Это увеличивает срок службы головки и повышает размерную точность. · Обогрев (охлаждение) головки должен обеспечивать равномерное температурное поле по периметру. Следует учитывать, что неравномерное температурное поле окружающей среды вызывает отклонение геометрических размеров и физико-механических свойств заготовки по её периметру (например, в случае применения угловой головки с червячным прессом и фильтром тепловой поток со стороны обогрева фильтра вызывает изменение температуры корпуса головки при работе в адиабатическом режиме.) При конструировании головок с охлаждением или термостатированием формующей щели температура носителя на входе в каналы не должна превышать температуру на выходе более чем на 10-20. °С, что достигается увеличением расхода теплоносителя. Самой распространенной головкой, используемой для экструзии с раздувом, является головка со спиральным дорном [8]. В такой головке расплав полимер распределяется по спиральным каналам, глубина которых уменьшается в направлении течения. Широкое использование головки со спиральным дорном обусловлено тем, что она работает при низком давлении и при этом достигается хорошее распределение потоков расплавов. Наиболее простой и часто встречающийся тип головки–угловая вращающаяся головка с центральным подводом расплава. Конструкция головки этого типа показана на рисунке 2.3 Угловая вращающаяся головка с центральным подводом и спиральным распределителем расплава состоит из корпуса (6), внутри которого установлен спиральный распределитель (8) с закрепленным на нем болтами (2) дорном (3). Расплав поступает от экструдера в центр головки и затем через радиальные каналы в винтовой распределитель (8), где, перемешиваясь равномерно, распределяется по периметру формующей щели. Распределительные системы в форме вешалки тянутся по всему периметру и переходят в спиральные каналы, глубина которых сходит на нет. На спиральном участке глубина канала постепенно уменьшается, а зазор между дорном и корпусом увеличивается, что приводит к разделению расплава на два потока, первый из которых движется в осевом направлении между спиралями, а второй продолжает двигаться по спирали. При этом в любой точке выходного кольцевого зазора течение расплава складывается из тангенциальных течений из всех каналов распределительной системы, благодаря чему стыков не образуется и достигается высокая термическая однородность расплава. Детали головки обогреваются снаружи электронагревателями (7) с автоматическим регулированием и контролем температуры.

Рисунок 2.3–угловая вращающаяся головка с центральным подводом расплава и спиральным распределителем

Для размещения в головке магистралей подачи и отвода воздуха вовнутрь рукава в головке предусмотрены каналы (а). При необходимости головку можно снабжать устройством для её вращения.Вращение корпуса и распределительных каналов головки (корпуса (6) совместно с матрицей (4) и дорном (3)) позволяет получать равноплотную намотку пленки в рулон, кроме того, вращение головки уменьшает разнотолщинность пленки по ширине. В связи с этим вращающиеся головки используют в линиях для производства пленок, которые затем подвергают последующей сварке, нанесению рисунков, и т.п. В этом случае верхняя часть головки (включая корпус, матрицу, дорн и спиральный распределитель) подвижно закреплена в подшипниковом узле (10). Дляцентровки корпуса головки служит выступ (13), который входит во втулку (14), выполненную из износостойкого материала. Гайкой (11) через подшипник выступ (13) прижимается своей нижней частью к поверхности втулки, создавая давление, необходимое для исключения вытекания расплава из канала. По мере изнашивания выступа (13) или втулки (14) гайку (11) подтягивают. Крутящий момент от электропривода (12) через шестерню (9) передается на корпус головки.При непосредственном присоединении системы нагрева головки к системе питания происходит осциллирующее вращение корпуса головки на 270÷360°. При сборке головки последовательно измеряют точность зазоров между корпусом (6) и распределителем (8), а также точность формующего зазора, образованного дорном (3) и матрицей (4) . Практика показывает, что точность выполнения деталей формующей головки не должна быть ниже второго класса. Величину формующего зазора дополнительно регулируют изменением положения матрицы (4) с помощью регулировочных болтов (1). Такая регулировка необходима для выравнивания расхода расплава полимера по периметру щели; как правило, это необходимо из-за неравномерности температурного поля по сечению канала на входе в головку, разного деформационного состояния расплава после прохождении головки и иных факторов. В связи с этим регулировку формующего зазора осуществляют после выхода машины на заданный температурный режим и экструзии расплава через головку в течение 20÷30 минут. Для обеспечения возможности регулирования зазора в процессе работы установки усилие затяжки болтов (5) должно быть достаточно для предотвращения утечек расплава и не должно превышать усилия, развиваемого регулировочными болтами (1) [4] Экструзионная линия ВМ-900 комплектуется на выбор головкой с диаметром фильеры в 100, 150 или 200 мм. Исходя из рекомендуемой для ПЭ степени раздува, лежащей в пределах 3÷6 [1] и ширины рукава 800 мм, выбираем головку с диаметром фильеры в 150 мм. |

|||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 716. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |