Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Подбор и расчет оборудования отделения подготовки сырьевых материаловРасчет производительности ленточных транспортеров Выбор ленточного транспортера, как и другого оборудования составного участка, производится по часовому расходу материала, М, т/ч: М = Мс / (n * t * 𝛙), где Мс – суточный расход материала, т/сут; n – число смен в сутки; t – продолжительность рабочей смены, ч; 𝛙 - коэффициент использования оборудования (при двухсменной и односменной работе обычно не учитывается). В стекольной промышленности для подачи сырьевых материалов, а в некоторых случаях и шихты, широко применяются горизонтальные и наклонные транспортеры, плоские и желобчатые. Исходные данные для расчета: 1) Производительность, требуемая по какому-либо сырьевому материалу, Н, т/ч; 2) Длина наклонного участка транспортера, L1, м; 3) Длина горизонтального участка транспортера, L2, м; 4) Высота подъема груза, h, м; 5) Скорость движения ленты, 6) Насыпная масса сырьевого материала, Их производительность зависит от ширины ленты и скорости движения. При ширине ленты В груз на ней располагается слоем b, равным 0,9 * B – 0,05. В b

Производительность (П, т/ч) рассчитывается по формуле: П = с * (0,9 * В – 0,05)2 * где с – коэффициент пропорциональности, зависящий от типа транспортера и угла

Расчет сводится к определению минимальной ширины транспортера, обеспечивающей требуемую производительность. Ширину ленты (В, м) находим по формуле: В = 11 где К – коэффициент, учитывающий режим работы транспортера, равный 1 при трехсменной работе; 2 – при двухсменной работе; 3 – при работе в одну смену;

Таблица 4 Наибольший угол наклона ленточных транспортеров с гладкой прорезиненной лентой

Таблица 5 Рекомендуемые скорости движения конвейерной ленты

Угол подъема наклонного участка определяется из соотношения

Если допустимый угол наклона транспортера к горизонту (табл. 4) для данного сырьевого материала больше рассчитанного по формуле (13) угла Подбор и расчет элеватора Элеваторы в стекольной промышленности служат для транспортирования сыпучих материалов в вертикальном направлении. Исходные данные для расчета: 1) Часовая потребность в сухом материале, М, т/ч; 2) Насыпная масса сырьевого материала, 3) Коэффициент использования элеватора во времени, Выбор типа элеватора осуществляется по величине погонной мощности ковшей элеватора

Где io – объем ковша, м3; d – расстояние между осями ковшей, м;

С учетом характеристики транспортируемого материала по табл. 6 выбирается скорость тягового органа и коэффициент заполнения ковшей. Таблица 6 Рекомендации по выбору ковшей элеватора

Г – глубокий ковш, О – остроугольный ковш с бортовыми направляющими, С – ковш со скругленными дном и бортовыми направляющими. По уравнению (14) определяется погонная мощность элеватора, а по табл. 7 – размер ковшей. Таблица 7 Основные размеры ковшей элеватора

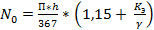

Наиболее распространенным типом вертикальных ковшовых элеваторов, используемых в стекольной промышленности, являются тип ЭЛ. Они предназначены для транспортирования сыпучих порошкообразных и мелкокусковых материалов. Выпускаются двух исполнений: ЭЛГ – с глубоким скругленным ковшом для сухих, хорошо высыпающихся материалов; ЭЛМ – с мелким скругленным ковшом, склонных к некоторому слеживанию. Мощность по приводному валу (N0, кВт), потребляемая для работы элеватора, рассчитывается по формуле:

Где П – часовая производительность элеватора (принимается равной M), т/ч; h – высота элеватора (принимается согласно графической части проекта), м; Кэ – коэффициент, зависящий от типа элеватора и его производительности (для ленточных при производительности до 20 м3/ч Кэ = 1,5); Мощность двигателя для привода конвейера (N, кВт):

Где

Таблица – Техническая характеристика ленточных элеваторов типа ЛГ с глубокими расставленными ковшами

Таблица – Техническая характеристика ленточных элеваторов типа ЛМ с мелкими расставленными ковшами

Таблица – Техническая характеристика ленточных элеваторов типа ЛО с остроугольными сомкнутыми ковшами

Рисунок 12 – Элеватор ЛГ-120

Работа элеватора происходит следующим образом (рис.13): Насыпной груз поступает в нижнюю часть элеватора через загрузочную воронку, засыпается в ковши, поднимается вверх и выдается за счёт центробежной силы через разгрузочный патрубок, расположенный в верхней части. При подаче материала в загрузочный носок нижней секции необходимо обеспечить равномерность подачи материала. Перегрузка элеватора транспортируемым материалом не допускается. Производительность агрегата подающего в элеватор материал не должна превышать максимальной производительности элеватора в соответствии с данным руководством по эксплуатации. Неравномерная, превышающая производительность элеватора подача материала может привести к заклиниванию натяжного барабана и останову элеватора.

Рисунок 13 – Вертикальный ленточный ковшовый элеватор Элеватор ленточный состоит из следующих основных составных частей: 1 — тяговый орган; 2 — ковш; 3 — приводной барабан; 4 — останов; 5 — привод; 6 — разгрузочный патрубок; 7 — шпиндель натяжного устройства ленты; 8 — загрузочный патрубок, ак – шаг ковшей, Вк – ширина ковша, А – длина ковша, h – высота ковша

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 222. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, м/с;

, м/с; , кг/м3.

, кг/м3. *

*  ,

,  (для плоской ленты

(для плоской ленты  с = 240, при

с = 240, при  ,

,  – коэффициент, зависящий от угла наклона ленты транспортера к горизонту (табл.4).

– коэффициент, зависящий от угла наклона ленты транспортера к горизонту (табл.4).

.

. , то транспортируемый материал хорошо удерживается на ленте транспортера. Принимается к установке ближайшая по стандарту ширина ленты (табл. 5).

, то транспортируемый материал хорошо удерживается на ленте транспортера. Принимается к установке ближайшая по стандарту ширина ленты (табл. 5). = 0,52.

= 0,52. . Требуемую погонную мощность элеватора можно определить из выражения:

. Требуемую погонную мощность элеватора можно определить из выражения: ,

, ,

,

- КПД механизма привода (0,85).

- КПД механизма привода (0,85).