Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Подбор оборудования для контрольного просеваНа отечественных заводах наиболее часто используются сита-бураты. Для просева стекольного песка, соды, сульфата, мела, доломита, глинозема, полевого шпата используются сита № 1,4 – 0,7. Выбор типа сита-бурат производится по показателю производительности, которая зависит от размера барабана сита. Для составных цехов большой производительности возможно использование инерционных грохотов. Техническая характеристика сит-буратов и инерционных грохотов приведена в табл. 10 и 11. Таблица 10 Техническая характеристика сит-буратов

Таблица 11 Техническая характеристика инерционных грохотов

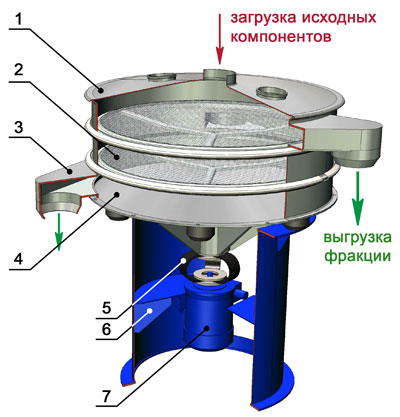

Вибросита являются высокопроизводительными, эффективными и надежными аппаратами для рассева порошкообразных, зернистых и кусковых материалов и могут быть использованы для обезвоживания материалов. Сита (рис. 19), как правило, поставляются в двухдечном варианте (рассев материалов на 3 фракции). По требованию Заказчиков на сите может быть установлен один дополнительный каркас (рассев материала на 4 фракции) или оставлен только один каркас (рассев материала на две фракции) и установлены сетки с необходимыми Заказчику размерами ячеек. Сита выпускаются в нержавеющем исполнении или из углеродистой стали. Достоинствами вибрационных сит типа СВ являются: ü высокая эффективность рассева; ü возможность подбора оптимальных режимов для различных материалов; ü высокая степень ремонтопригодности.(замена каркаса с сеткой, в случае необходимости, осуществляется за 10…15 мин.); ü надежность аппаратов; ü пылеплотность; ü малый расход электроэнергии; ü низкие динамические нагрузки на основание.

Рисунок 19 – Вибросито Особенностью работы вибрационных сит типа СВ является характер колебаний просеивающих поверхностей. В отличие от других конструкций вибрационных сит в ситах типа СВ применяется пространственная (трехкомпонентная) вибрация просеивающих поверхностей. Подобный характер колебаний обеспечивает непрерывное изменение по величине и направлению инерционных нагрузок, что позволяет получить оптимальные условия рассева, особенно, для материалов с размерами частиц близкими к размерам ячейки сетки. Трехмерное движение просеивающей поверхности объединяет в себе движение плоскорешетного классификатора и грохота.

Рисунок 20 – Вибросито СВ2 - 0,4

Таблица 16 – Технические характеристики

Принимается с учетом насыпной плотности материала

\ Рисунок 21 – Вибросито СВ2 - 0,6 (сито вибрационное)

Таблица 17 – Технические характеристики

* Зависит от размера ячейки сетки и характеристики просеиваемого материала.

Рисунок 22 – Вибросито СВ2 - 0,9

Таблица 18 – Технические характеристики

Рисунок – Вибросито СВ2 – 1,2

Таблица 18 – Технические характеристики

На малых предприятиях для протирки поташа, селитры, мела и сурика используются мелотерки. Характеристика мелотерок: Производительность - 0,5 т/ч Частота вращения ротора - 29,52 об/мин Сетка для протирки поташа, селитры и сурика - № 1,6 – 0,5 Габариты: длина - 1650 ширина - 626 высота - 1000 Мощность электродвигателя - 0,7 кВт Подбор сепаратора К числу вредных примесей, снижающих светопрозрачность стекла относится железо. Магнитный сепаратор серии ЛМО предназначен для удаления железного натира и других содержащих железо примесей из кварцевого песка, с том числе слабомагнитных. Сепаратор предназначен для стабилизации содержания железа в кварцевом песке, магнитная система выполнена на постоянных магнитах. Магнитный сепаратор серии ЛМО для сухого магнитного обогащения кварцевого песка барабанного типа с высокоинтенсивной магнитной системой, что позволяет удалять слабомагнитные примеси. Имеет следующие достоинства: ü обеспечивает наилучшее качество магнитного обогащения кварцевого песка, ü имеет водоохлаждаемую магнитную систему. Магнитный сепаратор ЛМО предназначен для обогащения горячего кварцевого песка непосредственно после сушки, ü установлен на многих стеклозаводах и ГОКах, ü имеет модификации. Технические характеристики модификаций представлены в таблице (табл. 19).

Рисунок 23 – Магнитный сепаратор ЛМО-5000-2.

Таблица 19 – Основные характеристики модификаций магнитного сепаратора ЛМО.

Подбор питателей Питатели служат для непрерывной и равномерной подачи материала в дробильно-помольные, сушильные или формующие устройства. Наибольшее распространение в стекольной промышленности получили лотковые питатели, техническая характеристика которых представлена в табл. 12. Таблица 12 Техническая характеристика лотковых питателей

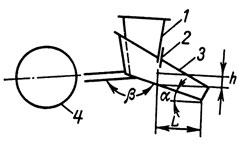

Движение материала по наклонному лотку обеспечивается за счет создания колебаний, направленных под некоторым углом к лотку. В качестве приводов лотковых питателей используются механизмы, обеспечивающие возвратно-поступательное движение. Особое место занимают лотковые питатели с электромагнитным и пневматическим шариковым виброприводом.

Рисунок 24 – Лотковый питатель 1 - бункер, 2 - заслонка, 3 - лоток, 4 - привод.

Тарельчатые (дисковые) питатели изготовляют в зависимости от условий применения в подвесном или опорном исполнении с подвижной обоймой (рис. 25,a) либо с поворотным скребком (рис. 25,б).

Рисунок 25 – тарельчатый питатель с регулированием подачи материала путем подъема или опускания обоймы (а) либо поворотом скребка (а). 1 – тарелка, 2, 3 – обойма и механизм ее перемещения, 4 – скребок.

Рисунок 26 – Тарельчатый питатель. Тарельчатые питатели (рис. 26) предназначены для выдачи из бункеров преимущественно мелкозернистых и мелкокусковых материалов при повышенных температурах. Такой питатель представляет собой круглую плоскую тарель, устанавливаемую под бункером и вращаемую приводом. Между бункером и тарелью устанавливаются неподвижная и подвижная манжеты и нож. По периметру тарели устраиваются направляющие борта с проемом в месте установки ножа, исключающие неорганизованное осыпание материала. Регулирование производительности тарельчатых питателей может осуществляться за счет изменения скорости вращения тарели или сечения потока выдаваемого материала. Для автоматического регулировани0я в настоящее время используется преимущественно изменение сечения потока. Таблица – Технические параметры тарельчатых питателей

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 313. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||