Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

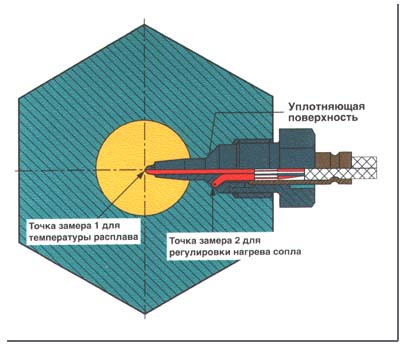

Для измерения температуры формы и расплава имеются датчики, которые можно подключать к каждой машине для литья под давлением (например, датчик для измерения температуры расплава).

Рис. 14: Принципиальная схема датчика температуры расплава фирмы БАЙЕР в сопле с точкой измерения для регулирования обогрева сопла

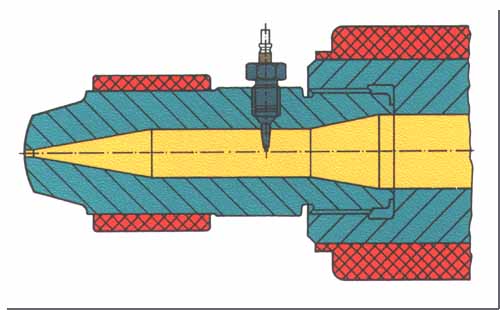

Рис. 15: Разрез сопла с датчиком температуры расплава Давление литья и выдержка под давлением; скорость впрыска Необходимое при переработке давление литья и выдержка под давлением, а также скорость впрыска зависят от вида материала и изделия. Давление литья и выдержки устанавливается как гидравлическое давление. Эти величины следует выбирать настолько высокими, чтобы в форме достигалось внутреннее давление, необходимое для заполнения формы и для предотвращения вмятин (впадин). В зависимости от скорости впрыска, температуры расплава и геометрии сопла они могут сильно различаться в случае одной и той же формы. Скорость впрыска определяется размером и формой изделия и должна быть, как правило, высокой. Достаточно высокое давление литья должно в течение всего процесса литья обеспечивать поддержание скорости впрыска на уровне не менее выбранного заданного значения. Падение скорости в конце процесса впрыска свидетельствует о слишком низком давлении литья или слишком высокой заданной скорости. Для исключения дефектов поверхности вблизи места литника (матовое пятно, холодная пробка, расслоение) может оказаться полезным сильное снижение скорости в начале процесса литья (градация скорости). Профиль распределения скоростей по всему пути шнека может обеспечить постоянную скорость фронта течения (оптимизация процесса заполнения формы). Часто для решения проблем течения (вовлечение воздуха, линии стыка, пузыри, натеки, шлиры, дизельный эффект) полезными оказываются эмпирически определенные профили распределения скоростей.  Уменьшение скорости непосредственно перед переключением на выдержку под давлением может сгладить профиль давления и способствует предотвращению обратного течения расплава. Небходимое для полного заполнения формы внутреннее давление, так называемое "давление заполнения", является мерилом вязкости расплава (при условии, что соответствующее время заполнения выдерживалось постоянным); оно может служит в качестве инструмента для контроля производственного процесса. Важной является также правильная установка времени переключения на выдержку под давлением, чтобы избежать переполнения.

Рис. 16: Переключение на выдержку под давлением Выдержка под давлением служит для компенсации объемной усадки на стадии охлаждения в форме. Величина этого давления зависит от качественных требований, предъявляемых к изделию, например, выдержанность размеров, очень низкие внутренние напряжения или состояние поверхности (впадины, отпечатки); как правило, это давление устанавливается как можно более низким. Выдержка под давлением должна длиться до тех пор, пока литниковая система не "замерзнет" (предотвращение обратного течения расплава при сбросе давления). Соответствующее минимальное время выдержки под давлением - именуемое также временем затвердевания -можно определить методом контроля веса литого изделия (рис. 17) или по характеристике кривой внутреннего давления в форме (рис. 18).

Рис. 17: Определение времени выдержки под давлением по росту веса

Рис. 18: Определение времени выдержки под давлением по диаграмме внутреннего давления в форме Частота вращения шнека; реактивное давление (противодавление)Частота вращения шнека должна подбираться таким образом, чтобы окружная скорость шнека (Vu) находилась между 0, 05 и 0, 2 м/сек; не следует превышать 0, 3 м/сек. Более высокие окружные скорости могут вызвать проблемы проработки.

Рис. 19: Зависимость между скоростью вращения и диаметром шнека

Время охлаждения На продолжительность цикла существенное влияние оказывает продолжительность охлаждения. С помощью нижеследующей номограммы можно оценить продолжительность охлаждения, необходимое для плоских деталей.

Рис. 20: Номограмма для определения продолжительности охлаждения при литье под давлением термопластов (по Вюбкену/Катику, Институт по переработке пластмасс в промышленности и ремесленном производстве в Ахене, 1971 г.) Пример: Температура расплава uм = 250 oC, температура стенки формы uw = 50 oC, средняя температура извлечентя из формы uE = 75 oC, эффективный коэффициент теплопроводности аэфф = 0,085 мм2/сек, толщина стенки детали S = 2 мм. Температура расплава м = 250 C, температура стенки формы w = 50 C, средняя температура извлечентя из формы = 75 C, эффективный коэффициент теплопроводности а = 0,085 мм/сек, толщина стенки детали S = 2 мм. Результат:

Из номограммы: tk = 9 секунд

Таблица 7: Вспомогательные величины для определения продолжительности охлаждения. На нижеследующих диаграммах (рисунки 21 - 26) показано рассчитанное время охлаждения литых деталей в зависимости от: • типа материала, • толщины стенки, • температуры формы ( uw), • температуры расплава ( uм). Наибольшее влияние на охлаждение оказывают толщина стенки и температура формы. Температура расплава оказывает незначительное влияние на время охлаждения. Примечание: Под временем охлаждения здесь понимается время от начала выдержки под давлением до извлечения изделия из формы. Под временем охлаждения здесь понимается время от начала выдержки под давлением до извлечения изделия из формы. Рис. 21: Диаграмма зависимости времени охлаждения от толщины стенки для Апека НТ

Рис. 22: Диаграмма зависимости времени охлаждения от толщины стенки для Байбленда и Триакса

Рис. 23: Диаграмма зависимости времени охлаждения от толщины стенки для Дуретана А и Дуретана В

Рис. 24: Диаграмма зависимости времени охлаждения от толщины стенки для Макролона

Риc. 25: Диаграмма зависимости времени охлаждения от толщины стенки для Люстрана ABS/ Новодура

Рис. 26: Диаграмма зависимости времени охлаждения от толщины стенки для Покана |

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 278. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |