Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Система охлаждения и подогрева дизелей

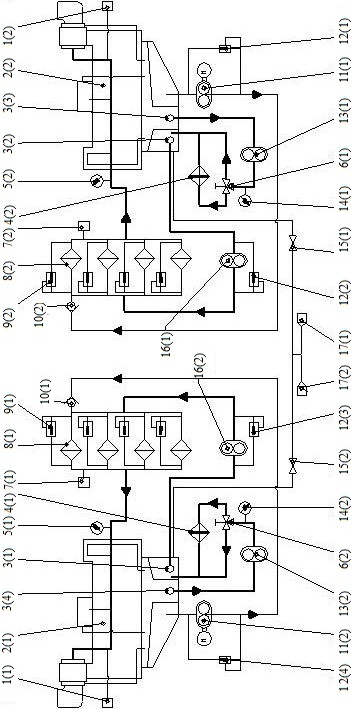

Система охлаждения каждого дизеля (рисунок 7) состоит из двух контуров – основного (горячего) и дополнительного (холодного). В основном контуре охлаждающая жидкость насосом 12 нагнетается в дизель, охлаждая цилиндры, турбокомпрессор и выпускные коллекторы. После дизеля горячая охлаждающая жидкость поступает в секции 2 холодильника основного контура, где охлаждается и затем поступает в насос 12. В дополнительном контуре охлаждающая жидкость насосом 13 подается в охладители надувочного воздуха 17, и далее в маслоохладитель 16. Отобрав тепло от воздуха и масла, охлаждающая жидкость поступает в секции 1 холодильника дополнительного контура, где охлаждается. Из секций охлаждающая жидкость поступает во всасывающую полость насоса 13. Контроль температуры в контурах, управление работой жалюзи охлаждающего устройства и сигнализации о состоянии системы осуществляется датчиками 14. Отвод воздуха при заполнении системы и пара при работе двигателей осуществляется при помощи паровоздушных трубок в расширительный бак 6. Из бака 6 по подпиточным трубам охлаждающая жидкость поступает к всасывающим трубам насосов 12 и 13. Расширительный бак также предназначен для компенсации изменений объема при применении в качестве охлаждающей жидкости антифриза. Для контроля уровня жидкости каждый бак имеет водомерное стекло 10. Уровень жидкости в баке должен находиться между надписями на баке «Верхний уровень» и «Нижний уровень». Сверху в расширительный бак ввернут патрубок с паровоздушным клапаном 9, который выпускает пар в атмосферу при избыточном давлении в баке от 0,05 МПа (0,5 кгс/см2) до 0,075 МПа (0,75 кгс/см2). Если в баке образуется разрежение от 0,002 МПа (0,02 кгс/см2) до 0,008 МПа (0,08 кгс/см2), то паровоздушный клапан пропускает воздух из атмосферы в бак.  Для обеспечения прогрева неработающего дизеля от системы охлаждения работающего между расширительным баком и паровоздушным клапаном установлен электромагнитный клапан 8, который обычно открыт. При прогреве клапан 8 на неработающем дизеле закрывается, предотвращая выброс охлаждающей жидкости из бака. Заполнение системы производится через соединительные головки 20, при этом все электромагнитные клапаны должны быть открыты. Системы охлаждения дизелей автономны и могут работать независимо друг от друга. При этом электромагнитные клапаны 5 и краны 4 должны быть закрыты, а электромагнитные клапаны 8 - открыты. Прогрев второго неработающего дизеля от первого работающего происходит следующим образом. Охлаждающая жидкость через открытый электромагнитный клапан (в дальнейшем ЭМК) 5(3) поступает в дополнительный контур охлаждения неработающего второго дизеля, подогревает маслоохладитель 16(2), охладители надувочного воздуха 17(2), секции радиатора 1(2) и через открытый ЭМК 5(4) поступает в основной контур второго дизеля, откуда через открытый ЭМК 5(7) возвращается в основной контур первого дизеля. Прогрев первого неработающего дизеля от второго работающего производится аналогично при открытых ЭМК 5(8), 5(1), 5(7). Не принимающие участие в прогреве ЭМК должны быть закрыты. Для предпускового прогрева дизелей на тепловозе установлены четыре жидкостных подогревателя, по два на каждую силовую установку: один 11(1) или 11(2) для прогрева основного (горячего) контура, второй 26(1) или 26(2) для подогрева масла в поддоне дизеля, обогрева маслозакачивающего насоса и дополнительного (холодного) контура. Положение кранов 4 и ЭМК5 при этом прогреве см. на рисунке 7. Для обогрева кабины машиниста в ней установлены калорифер 24 и обогреватели пола 22(1) и 22(2), расположенные под ногами машиниста и его помощника. Обогрев кабины может производиться от системы охлаждения первого дизеля, при этом должны быть открыты ЭМК 5(2) и 5(9), или от второго дизеля при открытых ЭМК 5(6) и 5(5). При работе двух дизелей одновременно обогрев кабины может производиться от второго дизеля.

Система смазки дизелей

Дизели имеют автономные циркуляционные системы смазки под давлением. Система каждого дизеля включает в себя контуры высокого и низкого давления. Системы смазки (рисунок 8) состоят из нагнетающих 16 и откачивающих 13 насосов, полнопоточных фильтров 8, маслоохладителей 4, терморегуляторов 6, маслозакачивающих агрегатов 11 и трубопроводов. Контур высокого давления. Нагнетающий насос 16 засасывает масло из поддона через заборник 3 и нагнетает его в фильтры 8 и далее в центральный масляный канал блок-картера, откуда масло поступает на смазку узлов дизеля и на охлаждение поршней, после чего сливается в верхнюю часть поддона, отгороженного от нижнего перегородкой. Контур низкого давления. Нагретое в дизеле масло откачивающим насосом 13 подается к терморегулятору 6, а затем, в зависимости от температуры масла, направляется в маслоохладитель или в нижнюю часть поддона. Маслозакачивающий насос 11 предназначен для прокачки дизеля маслом перед пуском и после остановки. Для контроля за состоянием фильтрующих элементов установлены датчики-реле разности давлений 7(1) и 7(2), срабатывающие при перепаде давлений масла на входе в фильтры и на выходе из них более чем на 0,16 МПа (1,6 кг/см2), сигнализируя тем самым о необходимости замены фильтроэлементов. Обратные клапаны 10(1) и 10(2) разделяют потоки масла при прокачке и работе дизеля. Установленные в системе датчики давления 1 и 5 и температуры 14 показывают состояние масла в системе и осуществляют защиту дизеля.

Рисунок 8 - Система смазки дизелей

1(1), 1(2) – датчик давления; 2(1), 2(2) – дизель; 3(1) - 3(4) – заборник; 4(1), -4(2) – маслоотделитель; 5(1), 5(2)– датчик манометра; 6(1), 6(2)– регулятор температуры; 7(1), 7(2)– датчик-реле разности давлений; 8(1), 8(2) – фильтр полнопоточный; 9(1), 9(2) – клапан перепускной; 10(1), 10(2) – клапан обратный; 11(1), 11(2)– агрегат маслозакачивающий; 12(1) - 12(4) – клапан редукционный; 13(1), 13(2) – насос откачивающий; 14(1), 14(2)– термометр; 15(1), 15(2)– кран; 16(1), 16(2) –насос нагнетающий; 17(1), 17(2)– колпачок Топливная система дизелей

Топливо на тепловозе находится в подвесном баке 15 (рисунок 9). Заправку бака можно производить с правой или левой стороны тепловоза. Количество топлива в баке замеряют с помощью щупов через люки на площадках тепловоза или дистанционно с помощью специальной системы измерения. Для последней в баке с каждой стороны устанавливаются специальные датчики. В отстойнике бака установлены клапан слива 16 и пробка 14, используемая при промывке бака. Бак имеет два заборных устройства, по одному с правой и левой стороны тепловоза. Каждый дизель имеет автономную топливную систему, приведенную на рисунке 9. Насосом топливоподкачивающего агрегата 1 топливо через фильтр грубой очистки 2 засасывается из бака и через фильтр тонкой очистки 5 и включенный клапан отключения подачи топлива 7 поступает к топливному насосу высокого давления 9. Отсечное топливо сливается через топливоподогреватель 4 в бак. Для защиты насоса служит предохранительный клапан 3. Для замера давления топлива перед ТНВД устанавливается датчик манометра.

Рисунок 9. - Схема топливной системы дизеля

1- агрегат топливоподкачивающий; 2- фильтр грубой очистки; 3-клапан предохранительный; 4-топливоподогреватель; 5- фильтр тонкой очистки; 6-кран; 7- клапан отключения подачи топлива; 8-датчик манометра; 9 - насос топливный; 10 - дизель; 11(1), 11(2) – труба вентиляционная; 12(1),12(2)– труба топливомера; 13(1), 13(2) – горловина заливная; 14 - пробка сливная; 15 - бак топливный; 16 – клапан слива топлива.

Выпускная система дизелей

На каждом дизеле тепловоза установлена выпускная система дизеля (рисунок 10) эжекционного типа. Состоит она из выпускного конуса 1, глушителя 2, маслосборника 3 и трубопроводов. Глушитель в нижней части имеет эжектор 4, благодаря которому в зазор между ним и выпускным конусом подсасывается воздух, охлаждающий струю выхлопных газов. В верхней части располагается сетчатый экран 8, который служит для сепарации жидких несгоревших остатков. Слив несгоревших остатков происходит по дренажной трубе 5 в маслосборник 3, который необходимо периодически опорожнять. В полость разрежения эжектора также выводятся картерные газы дизеля по трубам 6 и 7. Для очистки внутренних поверхностей глушителя необходимо его снять, разобрать, очистить перфорированный экран и другие детали от нагара. При сборке обратить внимание на качество прокладок, поврежденные - заменить. Для обеспечения эффективной работы выпускной системы необходимо выдержать равномерный зазор А между конусом и корпусом глушителя. Допускается разность не более 3 мм.

Рисунок 10. - Выпускная система дизеля

1-выпускной конус; 2-глушитель; 3-маслосборник; 4-эжектор; 5-дренажная труба; 6,7-трубы отвода газов из картера дизеля; 8-экран сетчатый Воздухоочиститель дизеля

На тепловозе применен унифицированный тепловозный воздухоочиститель. Основными узлами воздухоочистителя (рисунок 11) являются корпус 20 и кассета 15. В корпусе воздухоочистителя установлен поддон, в котором размещается блок циклонов 7. Воздух проходит через поворачивающуюся заслонку 5 и постоянно открытую щель «К» для прохода воздуха в поддон блока циклонов. Кассета состоит из фильтрующей части, изготовленной из капроновой щетины (первый слой снизу), и набора проволочных сеток, служащих для улавливания масла и возврата вместе с частицами пыли в отстойник корпуса. Для обеспечения стекания масла с кассеты она расположена наклонно и должна быть установлена только так, чтобы прорезь в ее опорной части, прилегающей к воздухозаборнику, совпадала со штифтом 14, имеющимся на перемычке посредине воздухозаборника. При неправильном положении кассеты возможен унос масла во всасывающую магистраль дизеля, приводящий к нагарообразованию на клапанах и другим дефектам. Корпус и кассета плотно прижимаются к сборнику воздуха с помощью стяжного стержня 8 и гаек 9. Для исключения прохода воздуха не через фильтрующую кассету служат резиновые прокладки, прижимаемые к центральным трубкам корпуса и кассеты пружинами 22, и резиновые уплотнительные рамки 10. Для очистки воздушные фильтры могут быть сняты с тепловоза целиком, а также по частям из дизельного помещения. Действие воздушного фильтра происходит следующим образом: при работе дизеля на малых нагрузках, когда расход воздуха небольшой, воздух не может открыть заслонку и проходит через узкую щель в поддон блока циклонов. В циклонах воздушный поток, закручиваясь, создает подъемную силу, которая увлекает находящееся в поддоне масло и вместе с воздухом подает его в кассету. Возврат масла с пылью происходит через отсек, отделенный вертикальной перегородкой от полости всасывания воздуха. В поддон блока циклонов масло попадает через трубу, входное отверстие которой приподнято от дна для исключения попадания загрязненного масла. При работе дизеля под нагрузкой, когда увеличивается расход просасываемого воздуха, поток последнего открывает заслонку 5, и большая часть воздуха идет прямо на кассету, минуя циклоны. Величина открытия заслонки зависит от расхода воздуха. Если забор воздуха снаружи затруднен (сильный снегопад, ливень, пыльная буря) возможен забор воздуха непосредственно из машинного помещения. Для этого необходимо открыть дверцу 4 переходников 3. Заправка корпусов маслом производится через горловины, закрытые щупом 16. При работе тепловоза на дне корпусов скапливается вода, попадающая с воздухом при дожде, и загрязнения, которые необходимо периодически удалять путем открытия крана 19. Для подвешивания емкости (ведра) имеются крючки 17.

Рисунок 11 - Воздушный фильтр дизеля 1–воздухозаборник; 2–мех уплотнительный; 3–переходник; 4–дверца; 5–заслонка; 6–поддон; 7– блок циклонов; 8–стержень; 9–гайка; 10–рамка уплотнительная; 11–хомут; 12–лист резиновый; 13–воздуховод; 14–штифт; 15-кассета; 16-щуп; 17-крючок; 18-пробка; 19-кран; 20-корпус; 21-шплинт; 22-пружина; 23-шайба; 24- прокладка

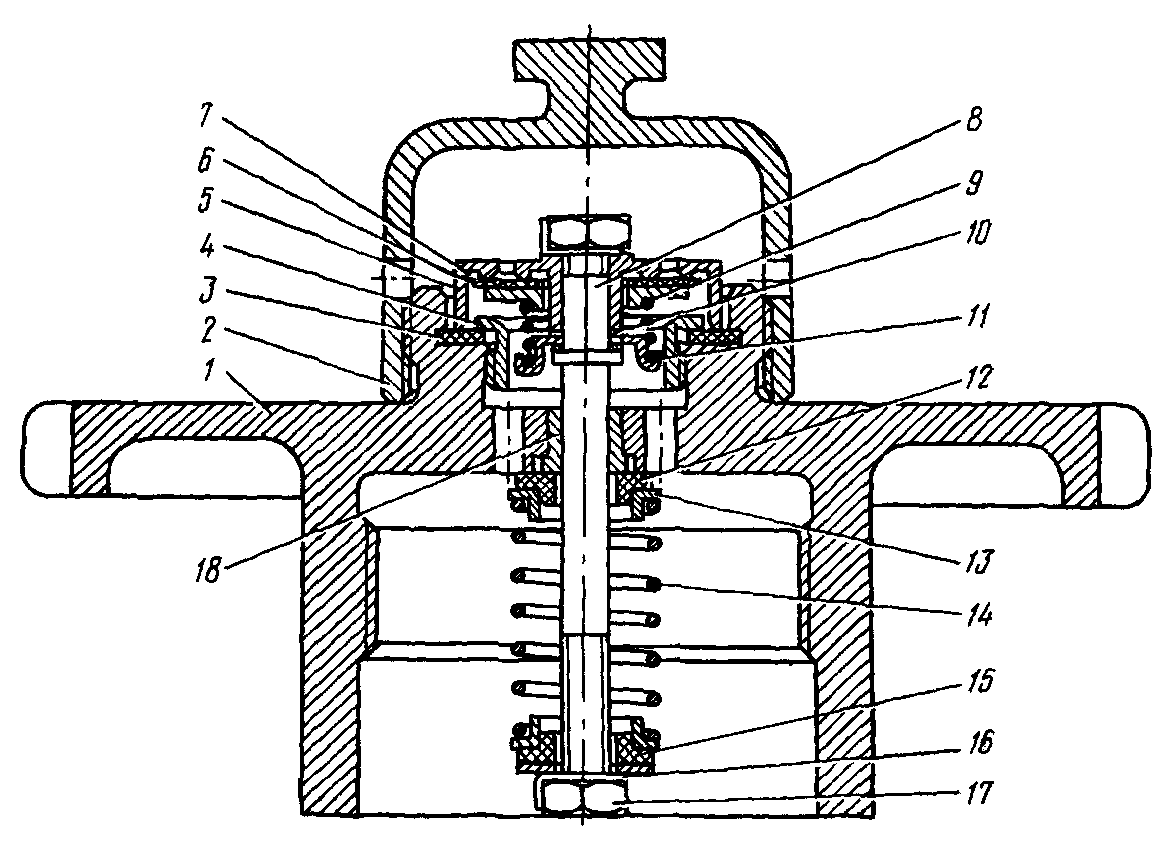

Оборудование систем дизеля Клапан паровоздушный Клапан паровоздушный смонтирован в крышке заливочной горловины водяного бака. Конструкция клапана (рисунок 12) обеспечивает его работу в двух направлениях: прямом – выпуск пара из бака при превышении давления в нем 0,05 - 0,075 МПа (0,5 - 0,75 кгс/см2) и обратном – впуск воздуха в бак при разрежении в нем 0,002 - 0,008 МПа (0,02 - 0,08 кгс/см2). Соответственно имеются две пружины: прямого действия 14 и обратного действия 9. Пружины прямого действия через шайбу 13, изолятор 12, шайбу 15, гайку 17 и шток 8 воздействует на грибок 5, прижимая его к резиновой прокладке 3.

Рисунок 12 - Клапан паровоздушный

1–корпус; 2–колпачок; 3–прокладка большая; 4–кольцо прижимное; 5–грибок; 6–тарелка верхняя; 7–прокладка малая; 8–шток; 9–пружина обратного действия; 10–прокладка; 11–тарелка нижняя; 12–изолятор; 13,15–шайба; 14–пружина прямого действия; 16–шайба стопорная; 17–гайка; 18–втулка

При давлении пара в баке выше нормального, воздействующее на грибок 5 давление приподнимает его, преодолевая силу сжатия пружины 14, и выпускает часть пара в атмосферу через отверстия в колпачке 2. При появлении разрежения в баке, атмосферный воздух, преодолевая силу затяжки пружины 9, отжимает резиновую прокладку 7 вместе с верхней тарелкой 6 от посадочных мест вокруг отверстий грибка и входит в бак через эти отверстия.

Клапан предохранительный

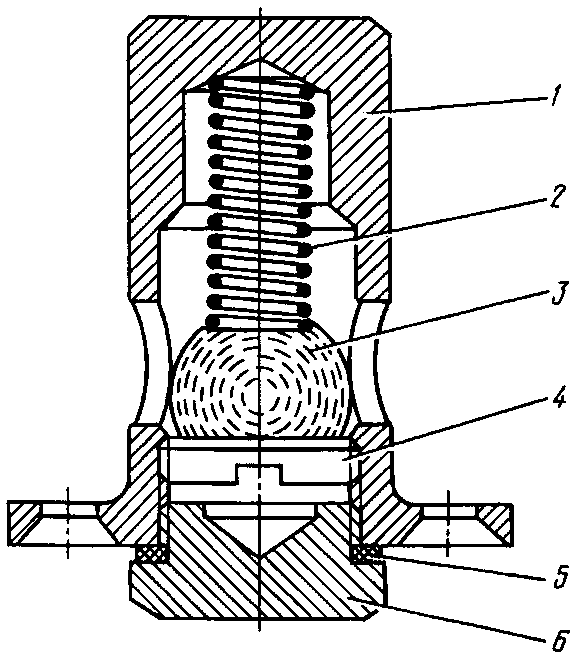

Для поддержания давления топлива в системе при работе топливоподкачивающего агрегата на выходе из него установлен предохранительный клапан (рисунок 13). Клапан регулируется на открытие при давлении 0,12 Мпа(1,2 кгс/см2) с помощью болта 2, после чего этот болт контрят гайкой 3 и устанавливают колпачковую гайку 1. На торце «В» этой гайки выбивается величина давления, на которое отрегулирован клапан.

Рисунок 13 - Клапан предохранительный

1–гайка колпачковая; 2–регулировочный болт; 3–гайка; 4–муфта; 5–пружина; 6–стержень; 7–шайба упорная; 8–клапан; 9–корпус

Клапан слива топлива

Для слива отстоя из отстойника топливного бака предусмотрен клапан слива топлива (рисунок 14). Для слива отстоя или слива топлива пробку 6 снимают и вместо нее ввертывают наконечник со шлангом. При завинчивании наконечник отжимает шарик 3 от кольца 4 и топливо сливается через шланг.

Рисунок 14 - Клапан слива топлива

1–корпус; 2–пружина; 3–шарик; 4–кольцо; 5–прокладка; 6–пробка

|

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 709. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |