Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

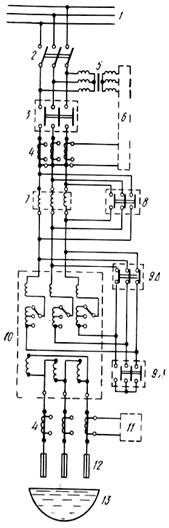

Электрическое оборудование ДСП ЭСПЦ ОЭМК ⇐ ПредыдущаяСтр 10 из 10 Так как ДСП являются мощными потребителями электрической энергии на металлургических предприятиях, то для уменьшения потерь электроэнергии на участке “Главная понизительная подстанция предприятия – печной трансформатор” изготавливают оборудование работающее на достаточно высоких уровнях электрического напряжения – (6…100) кВ при рабочем напряжении на печных электродах – (100…600) В и силе тока, измеряемой десятками тысяч ампер. В ЭСПЦ ОЭМК эти параметры составляют: 110 кВ; (850…250)В; 23 ступени печного трансформатора (в работе – 20 ступеней) и 110 кА. На рис. 7.2 показана упрощенная схема электропитания ДСП, обеспечивающая снижение напряжения до рабочего и подвод тока к электродам печи. В направлении от высоковольтной линии (кабеля) до печных электродов (12) располагается следующее электрическое оборудование. Воздушный разъединитель (2), представляющий собой трехполюсный рубильник, служащий для отключения электропечной установки при ремонтах. Его включают и выключают только при снятой нагрузке, - т.е. при выключенном главном выключателе – (3). Главный автоматический масляный или элегазовый выключатель (3) служит дляразрыва высоковольтной цепи под нагрузкой. При неплотной укладке шихты в печи (в начале плавки), когда шихта еще холодная, электрические дуги горят неустойчиво, происходят обвалы шихты и возникают короткие замыкания между электродами. При этом, сила тока резко возрастает, что приводит к перегрузкам печного трансформатора и, возможному, выходу его из строя. Когда сила тока превысит установленный предел для реле максимального тока, выключатель автоматически отключает установку.  Конструкция выключателя обеспечивает гашение электрических дуг, возникающих между контактами выключателя в момент их разъединения. В масляном выключателе дугу размыкания гасит минеральное масло, заполняющее бак выключателя. Для обеспечения пожаро- и взрывобезопасности работы главных высоковольтных выключателей электрооборудования, на ОЭМК вместо масла используют элегаз- гексафторид серы [SF8].

Рис. 7.2 Схема электропитания дуговой печи: 1- высоковольтный кабель; 2- воздушный разъединитель; 3- главный выключатель (масляный или элегазовый); 4- измерительный трансформатор тока; 5- измерительный трансформатор напряжения; 6- защитные реле и контрольно-измерительные приборы; 7- дроссель; 8- шунтирующий масляный или элегазовый выключатель; 9- переключатель ступеней напряжения печного трансформатора; 10- печной трансформатор; 11- регулятор напряжения; 12- электроды; 13- расплавленный металл( ванна ДСП) Главный выключатель служит для всех оперативных включений и выключений печной установки во время ее работы. Дроссель (7) служит для стабилизации горения дуг, достигаемой введением в цепь индуктивного сопротивления, ограничивающего толчки токов при коротком замыкании электродов с металлом во время обвала шихты. Его выполняют в виде трех обмоток с сердечником, помещенным в кожух с маслом или элегазом. Большое число витков в обмотках обеспечивает высокое индуктивное сопротивление дросселя. При включенном дросселе коэффициент мощности (cosφ) установки снижается, поэтому после того, как обвалы шихты закончатся и в ванне печи накопится много жидкого металла, дроссель шунтируют с помощью вспомогательного масляного выключателя. На печах большой емкости (с трансформатором мощностью 9 МВА и более) индуктивное сопротивление трансформатора и короткой сети достаточно велико и в применении дросселя нет необходимости. Печной трансформатор (10) служит для преобразования электрической энергии высокого напряжения в энергию низкого напряжения. В трехфазном печном трансформаторе имеются три связанных между собой сердечника, на каждом из которых укреплены по две обмотки - высокого и низкого напряжения. Сердечники с обмотками помещены в кожух, заполненный трансформаторным маслом или элегазом которые являются изолятором и охлаждают трансформатор. В трансформаторах мощностью свыше 3 МВА применяют принудительную циркуляцию масла, которое пропускают через водяной маслоохладитель. Вопрос о выборе оптимальной мощности трансформаторов до сих пор остается дискуссионным. Повышение мощности трансформатора сокращает длительность плавления шихты и плавки в целом. Вместе с тем, мощность трансформатора полностью используется только в период плавления; в окислительный же и восстановительный периоды плавки мощность используется лишь на (30…70)%. Поэтому при выплавке легированных марок стали, для которых характерна большая длительность двух последних периодов плавки, степень использования дорогостоящего трансформатора невысока. Мощность трансформатора имеет тенденцию к увеличению и на ОЭМК она составляет 98 МВА по максимуму (при оптимальной 65 МВА). Переключатель ступеней напряжения (9) служит для регулирования мощности, отдаваемой печным трансформатором. Это достигается изменением вторичного выходного напряжения трансформатора. Для регулирования выходного напряжения в первичной высоковольтной обмотке делают несколько отпаек, выведенных на переключатель напряжения. Включая в работу большее или меньшее количество витков первичных обмоток, изменяют коэффициент трансформации и тем самым выходное напряжение трансформатора. Кроме того, трехфазные обмотки высокого напряжения можно переключать со схемы соединения «треугольник» на схему «звезда» и наоборот. Переключение с «треугольника» на «звезду» уменьшает вторичное напряжение в 1,7 раза. Все переключения выполняют на высоковольтной стороне трансформатора, так как на ней меньшая величина силы тока и можно применять контактные элементы меньших размеров. У трансформаторов малой мощности имеются (2…4) ступени напряжения. При увеличении мощности их количество возрастает. У трансформаторов крупных печей мощностью (15…20) МВА и более имеются 23 ступени и переключатель ступеней напряжения рассчитанный на работу под нагрузкой. У менее мощных трансформаторов регулирование осуществляют переключением количества витков первичной обмотки и соединения обмоток по электрической схеме «треугольник» - «звезда», выполняемыми при отсутствии нагрузки (при отключенном главном выключателе). “Короткая сеть” – токопровод от трансформатора до головки электрододержателя. Выходящие из стены трансформаторной подстанции фидеры, при помощи гибких водоохлаждаемых кабелей, подают напряжение на электрододержатель. Длина гибкого участка электропроводов должна позволять производить нужный наклон ДСП, поднимать электроды и отводить свод от корпуса печи для ее загрузки шихтой. Гибкие кабели соединяются с медными водоохлаждаемыми шинами, установленными на рукавах электрододержателей. Жесткие трубошины непосредственно подсоединены к “головке” электрододержателя, зажимающей электроды печи и обеспечивающей надежный электрический контакт. По “короткой сети ” протекает ток большей силы (до 100 кА) и поэтому принимаются технические меры для уменьшения ее электрического сопротивления и потерь энергии (увеличение размеров поперечного сечения тоководов, использование электротехнической меди, уменьшение длины электрической цепи, охлаждение токопроводов). Автоматический регулятор мощности (11)или автоматический регулятор положения электродов, служит для поддержания заданной мощности дуги на каждой ступени напряжения трансформатора. Мощность дуги при неизменной величине подводимого напряжения можно изменять, регулируя длину дугового промежутка (длину дуги), при увеличении которого растет его электросопротивление, вследствие чего снижается сила тока дуги и, следовательно, ее мощность. Автоматический регулятор, устанавливаемый на каждой фазе, в котором в качестве входных используются сигналы, пропорциональные силе тока и напряжению “короткой сети”, поддерживает неизменным соотношение между напряжением и силой тока фазы, что при постоянном напряжении трансформатора обеспечивает постоянство мощности дуги. При отклонении мощности от заданной оптимальной величины (т. е. изменении длины дугового промежутка и силы тока дуги) регулятор воздействует на привод перемещения электродов; электроды перемещаются, восстанавливая длину дугового промежутка, соответствующую заданной мощности АСУ ТП. Контрольная и защитная аппаратура. На стороне высокого напряжения в главной цепи установлены трансформаторы тока и напряжения, к которым подключены приборы контроля (амперметр, вольтметр, ваттметр, счетчик расхода электроэнергии) и защиты (реле максимальной силы тока и др.), отключающие цепь при нарушении нормального электрического режима. Трансформаторы тока, установленные на шинах низкого напряжения, служат для подключения контрольных и защитных приборов, а также автоматического регулятора мощности дуги (11). Устройство для электромагнитного перемешивания.Дуговые печи емкостью свыше 25т оборудуются устройством для электромагнитного перемешивания жидкого металла. Это устройство обычно включают во время восстановительного периода и при сливе шлака. Перемешивание ускоряет выравнивание химического состава и температуры металла, ускоряет процесс раскисления, десульфурации и удаления неметаллических включений, облегчает “скачивание” шлака. Под днищем печи, выполненным из немагнитной стали, устанавливают изогнутый по форме днища сердечник (статор), с двумя электрическими обмотками. Обмотки статора питаются двухфазным током низкой частоты (0,5…2) Гц с углом сдвига фаз 90°, что создает в металле “бегущее” магнитное поле. Взаимодействие перемещающегося магнитного потока с наводимыми им в металле вихревыми токами вызывает перемещение нижних слоев металла в определенном направлении. При этом верхние слои металла также начинают перемещаться, но в направлении, противоположном перемещению нижних слоев. Таким образом можно организовать направленное движение расплавленного в печи металла либо в сторону рабочего окна, что будет облегчать процесс слива шлака из печи, либо организовать движение металла в сторону сталевыпускного отверстия (“летки”), что будет благоприятствовать равномерному распределению легирующих и раскислителей в металле, усреднению его химического состава и температуры. Электромагнитное перемешивание позволяет сократить длительность восстановительного периода и улучшить качество стали. Расход электроэнергии составляет (5…20) кВтч/т. Электроды (1) служат для подвода тока в рабочее пространство печи и образования в ней электрической дуги короткого замыкания. В ЭСПЦ–2 ОЭМК применяются только графитированные электроды, правила хранения и эксплуатации излагаются в технологической инструкции. Графитированные электроды изготавливают из малозольного нефтяного или пекового кокса с добавками смолопека, как связующего вещества, и обжигают при температуре 1300 °С. Для получения требуемых эксплутационных характеристик, электроды дополнительно обжигают при температуре, около, 2600 °С. При обжиге укрупняются кристаллы графита, происходит восстановление и улетучивание примесей. Удельное электрическое сопротивление таких электродов становится ниже (8…12)Ом∙мм2/м, что позволяет работать с требуемыми плотностями электрического тока (35…15) А/см2 (уменьшение величины плотности тока при увеличении диаметра электрода). В последнее время в мире организованно производство графитированных электродов с особо низким удельным электрическим сопротивлением, допускающих в электродах диаметром (500…600)мм плотность тока (25…35) А/см2, вместо обычной – (12…15) А/см2. Диаметр электродов рассчитывают по допустимой электрической мощности ДСП:

где I – сила питающего тока, А; iдоп – допускаемая плотность тока (15…35) А/см2 для графитовых электродов диаметром до 555 мм. Элементы устанавливаются с помощью консольно-поворотного крана в специальные колодцы, оборудованные зажимными устройствами и пневмоцилиндрами для механического свинчивания (наращивания) ”колен” электродов с помощью “фальшь - ниппелей” (рис. 6.3). Такая сборная конструкция электродов уменьшает их отходы в виде невосстанавливаемых «огарков». Расход электродов составляет (5…9) кг/т стали. Мировая практика рекомендует легирование и пропитку электродов алюминием для повышения их эксплутационной надежности.

Электрододержатели (рис. 6.4) служат для индивидуального подвода электрического тока к электродам, зажима и удержания их на заданной высоте от “зеркала” шлака в ванне ДСП. Электрододержатели работают в весьма тяжелых условиях, подвергаясь воздействию горячих газов и пламени, поэтому имеют водоохлаждаемую конструкцию. Она состоит из рукава, головки и механизма зажима электрода. Рукав (10) предназначен для удержания электрода (8) на удалении от каретки (4). Его изготавливают разъемным из толстостенной трубы или сварной коробчатой балки. В месте разъема установлены электроизолирующие прокладки.

Рис. 6.4 Электрододержатель 1- электромеханический привод; 2- зубчатая рейка;3- амортизатор; 4- каретка; 5- направляющие ролики; 6- пневмоцилиндр;7- рычаг; 8- электрод; 9- пакеты медных шин и водоохлаждаемые трубошины; 10- рукав; 11- тяга;12- хомут; 13- головка электрододержателя; 14- неподвижная колонна

Головка электрододержателя служит для удержания электрода с помощью механизма зажима и подвода электрического тока к электроду. Головка состоит из прижимной колодки (13) и хомута (12). Для уменьшения нагрева корпуса головки, его выполняют водоохлаждаемым. Материал корпуса головки - сталь или цветные металлы. В стальных головках для снижения электрического сопротивления контактные поверхности наплавляют слоем меди или к ним прикрепляют медные щетки. Электрический ток от разъема токоведущих кабелей к головке электрододержателя на малых печах подводится по пакету медных шин, а на больших печах – при помощи водоохлаждаемых трубошин (см. устройство ”короткой сети” ДСП). Пакеты медных шин и трубошин (9) крепят над рукавами (10) электрододержателей с применением электроизоляционных прокладок. Механизм зажима электрода применяется, чаще всего, пружинно-механического типа, хотя могут быть и другие типы (пневмогрузовые, электромеханические) Для освобождения электрода при его замене или перемещении, а также при удалении из печи, шток пневмоцилиндра сжимает пружину и освобождает электрод в головке электрододержателя. Вертикальное, одновременное перемещение всех трех электрододержателей с электродами внутри печи, согласно эксплуатационного токового режима позволяет изменять расстояние электрических дуг от ванны металла и управлять скоростью процесса плавления. Скорость подъема электродов - (1,8…6) м/мин, а скорость их опускания – (1…1,5) м/мин. Положения электродов фиксируется датчиками АСУ ТП (как расстояние от подины печи до торца стержня электрода). На ДСП применяются электромеханические, тросовые и гидравлические механизмы перемещения электродов. Для уменьшения усилий привода, механизмы всех типов снабжены противовесами (контргрузами). Выше упоминалось, что у ДСП имеется механизмы подъема свода, поворота корпуса вокруг его вертикальной оси для равномерного прогрева металлошихты и наклона печи для слива шлака и чугуна. Периоды плавки в ДСП с основной футеровкой a) Заправка печи – исправление изношенных и поврежденных участков футеровки пода. После выпуска очередной плавки с подины удаляют остатки метала и шлака. На поврежденные места подины и откосов забрасывают магнезитовый порошок (иногда смешанный с каменноугольным пеком). b) Загрузка шихты. Загрузку шихты ведут бадьями или машинами. Загрузку в бадью ведут в следующей последовательности: на дно укладывается мелочь и легковесный лом, что бы защитить под печи от ударов тяжелого лома, затем в центре укладывается тяжелый, крупновесный лом, а по периферии и сверху – оставшийся мелкий лом. Плотная укладка шихты улучшает ее проводимость, обеспечивая устойчивое горение дуги и ускоряя расплавление. c) Плавление. После окончания завалки электроды опускаю почти до касания с шихтой и включают ток. Под действием высокой температуры дуг шихта плавится, жидкий металл стекает вниз, накапливаясь в центральной части подины. Электроды постепенно опускаются, проплавляя в шихте “колодцы” и достигая крайнего от него положения. В дальнейшем по мере увеличения количества жидкого металла электроды поднимаются, так как автоматические регуляторы поддерживают длину дуги постоянной. Продолжительность периода плавления определяется в первую очередь мощностью трансформатора и составляет от 1.1 до 3.0 часов. d) Окислительный период. Окислительный период начинается со слива части шлака образовавшегося в период плавления наклоном печи на 10 – 150 в сторону рабочего окна. Задачей является: 1) уменьшить в металле содержание фосфора до 0.01 –0.015%; 2) уменьшить в металле содержание водорода и азота; 3) нагреть металл до температуре близкой к температуре выпуска (на 120 – 1300С выше температуры ликвидуса); 4) окислить углерод содержащийся в стали до нижнего предела соответствующего данной марке стали. Окисление примесей вдут, используя либо железную руду (окатыши, агломерат), либо газообразный кислород. Период заканчивается сливом окисленного шлака наклоном печи в сторону рабочего окна и продолжается от 30 до 90 минут. e) Восстановительный период. Задачами периода являются: 1) окисление металла; 2) удаление серы; 3) доведение химического состава стали до заданного; 4) Корректировка температуры. Все выше перечисленные задачи решаются параллельно в ходе всего периода, добавляя ферромарганец, ферросилиций и алюминий с целью обеспечения осаждающего раскисления металла. Далее наводится шлак, вводя в печь известь, плавиковый шпат и шамотный бой после чего производят диффузионное раскисление, используя ферросилиций, молотый кокс, известь, плавиковый шпат силикокальций и молотый алюминий. В ходе плавки осуществляется легирование стали. Порядок легирования и время введения легирующих элементов определяется степенью сродства конкретного легирующего элемента с кислородом. В ходе всего периода плавки осуществляется контроль за химическим составом и температурой выплавляемой стали и шлака. f) Выпуск стали – по окончании восстановительного периода осуществляют выпуск стали в ковш наклоном печи в сторону сталевыпускного отверстия на 450. Продолжительность периода выпуска 10-15 мин. Практическая часть 1. Изучить производственно-технологическую инструкцию производства стали в дуговой электросталеплавильной печи (ДСП-150) (Приложение 4) 2. Привести в отчёте технологическую схему плавильного отделения электросталеплавильного цеха (- футеровка – шихтоподача – копровый цех - скрапной пролёт – плавильное отделение – шлаковый двор – учсток внепечной обработки[УПА, УЦВС,УПВС,АКОС] – разливка стали [УНРС] - ). 3. Используя распечатанный паспорт плавки заполнить таблицу 7.1. Таблица 7.1

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||