Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Участок окомкования ОАО ОЭМККонцентрат, содержащий ~69% Fe полученный на Лебединском горно-обогатительном комбинате, с фракцией <0.04 мм (более 87.4%) поступает по пульпопроводу в цех окомкования Оскольского электрометаллургического комбината. Пульпопроводы (общая длинна ~ 26.5 км) были проложены с максимальным уклоном 10% на упругом основании. Дифферент начальной и конечной станции составляет 60 м. Оба транспортных трубопровода положены в общей траншее и выполнены из бесшовных труб из стали Х-60 с полиэтиленовым покрытием, внутренний диаметр труб составляет 295.5 мм, толщина стенки 14.2 мм, полиэтиленовое покрытие 5 мм. Установка фильтрации и дозирования бентонита. Пульпа, поступающая из сгустителя или в обход сгустителя, вначале собирается в двух резервуарах-хранилищах, гд е при помощи мешалок поддерживается во взвешенном состоянии. На каждом резервуаре установлен насос с регулируемой частотой вращения для перекачки пульпы к распределителю и вакуумным дисковым фильтрам. Дисковые вакуум-фильтры (общим число 18) предназначаются для обезвоживания пульпы и получения фильтрационного кека (остаточная влажность ~ 9.5%). Для повышения эффективности процесса фильтрации в промежутки между дисками вводится пар. Обеспечиваемое этим повышение температуры влажного кека снижает поверхностное натяжение воды, облегчая процесс обезвоживания. Сбрасывание фильтрационного кека с дисков фильтра осуществляется сжатым воздухом с давлением 0.4 мПа. Кек, сброшенный с фильтров, после добавления бентонита добавляется системой конвейеров сначала в проходные смесители, а оттуда в бункеры перед окомкователями. Кек и бентонит интенсивно и равномерно перемешиваются в непрерывном проходном смесителе.  В другом проходном смесителе измельчают крупную фракцию сырых окатышей, полученных при окомковании, и мелкую фракцию (провал), отсеянную на роликовом грохоте. Этот материал добавляют в смесь кека с бентонитом. Установки окомкования. Полученная шихта плужным сбрасывателем распределяется в бункера перед пятью идентичными окомкователями. Ленточный весовой дозатор отбирает из бункера постоянное количество шихты, которую подают ленточным конвейером в барабанный окомкователь, и там формируют с добавкой воды окатыши различного размера. Грохот, установленный за барабаном, разделяет выгружаемые из него окатыши на три фракции <8 мм; 25-8 мм; >25 мм;

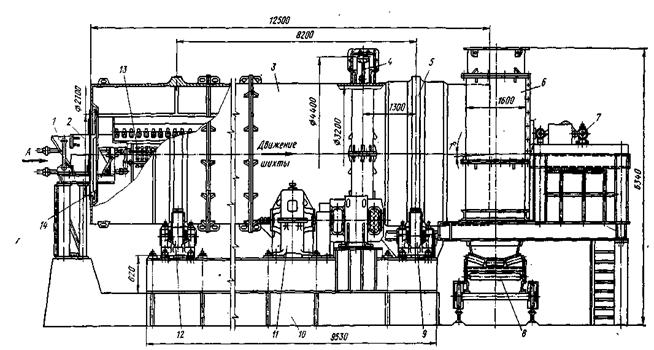

Рис. 3.1 Барабанный окомкователь агломерационной шихты: 1 — качающаяся опора балки очистного устройства; 2 — балка очистного устройства; 3 — барабан; 4 — зубчатый венец; 5 — бандаж; 6 — разгрузочная камера; 7 — привод очистного устройства; 8 — уборочный конвейер; 9 — узел опорных роликов; 10 — рама; 11 — привод барабана; 12 — узел опорных роликов; 13 — устройство для увлажнения шихты; 14 — загрузочное отверстие

Фракцию 25-8 мм, как годный продукт, передают на сборный конвейер. Мелкая фракция (<8 мм) возвращается другим конвейером обратно в барабан. Конвейерные весы показывают количество материала, загружаемого в окомкователь. Крупную фракцию (>25 мм) доставляют в проходной смеситель для измельчения. Если сырые окатыши 25-8 мм не удовлетворяют требованиям к качеству, то их тоже можно возвратить в проходной смеситель. Практическая часть 1. Изучить производственно-технологическую инструкцию работы барабанного окомкователя (Приложение 2) 2. Привести в отчёте технологическую схему получения сырых окисленных окатышей (пульпопровод-приёмная станция-участок фильтрации - участок окомкования - обжиг). 3. Используя систему визуализации ЦПУ технологическим процессом участка окомкования ЦОиМ построить алгоритм управления процессом окомкования. Контрольные вопросы 1. Опишите принцип работы вакуум-фильтра. 2. Нарисуйте принципиальную схему получения сырых окатышей. 3. Опишите принцип работы барабанного окомкователя. 4. Каково назначение роликового грохота на выгрузке окатышей из окомкователя. Опишите принцип его работы.

Лабораторная работа № 4 Получение обожженных окисленных окатышей на Оскольском электрометаллургическом комбинате 4.1 Цель работы: Ознакомиться с технологическим процессом получения обожженных окисленных окатышей в цехе окомкования и металлизации Оскольского электрометаллургического комбината. Теоретическое ведение Конструкция установки упрочняющего обжига окатышей (обжиговая машина) Сырые окатыши сборным конвейером подают на челночный конвейер, который движется поперек потока окатышей и поэтому равномерно загружает их на широкий (4 м.) конвейер - весы регистрации общего количества сырых окатышей. Через расположенный далее роликовый грохот сырые окатыши загружают в обжиговую машину на тележки. Упрочнение окатышей проводят на обжиговой машине фирмы «Лурги» (длина 120 м., ширина 4 м.). В точке загрузки на колосники обжиговых тележек подают по течке из бункера донную постель. Донная и боковая постели представляют собой отсеянную фракцию 25-10мм. предназначенную для защиты обжиговых тележек от перегрева. Сырые окатыши проходят на обжиговых тележках под различными зонтами, перекрывающими всю длину обжиговой машины, при этом в них протекают технологические этапы сушки нагнетанием, сушки просасыванием, нагрева, собственно обжига, до обжига, второго и первого этапов охлаждения.

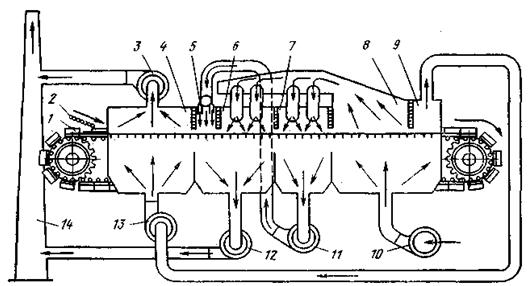

Рис. 4.1 Схема конвейерной машины для обжига окатышей (стрелками показаны газовоздушные потоки)

На рис. 4.1 показана схема обжиговой машины. Сырые окатыши, уложенные на колосниковые решетки тележек 1 с помощью укладчика 2, последовательно проходят несколько зон, на которые разделена машина: сушки 4 и 5, подогрева 6, высокотемпературного обжига и рекуперации 7, охлаждения 8 и 9. Суммарное время пребывания окатышей на ленте машины составляет 20-30 минут. Очищенные отходящие газы (с остаточной запыленностью ≤ 80 мг/м3) выбрасываются эксгаустером через шумоглушитель и дымовую трубу в атмосферу. Выгруженные обожженные окатыши разделяются двумя виброгрохотами на три фракции: мелочь, донная постель, готовый продукт. Мелочь (<5мм) удаляется на помол на шаровой мельнице. Крупная фракция транспортируется в бункер постели. Остальные окатыши фракции 25-5 мм поступают на склад готовой продукции и в цех металлизации. Практическая часть 1. Изучить производственно-технологическую инструкцию работы обжиговой машины ОК-480 цеха окомкования и металлизации Оскольского электрометаллургического комбината. 2. Построить технологическую схему получения обожженных окисленных окатышей в цехе окомкования и металлизации Оскольского электрометаллургического комбината (окомкование – обжиг - грохочение – стеккер-реклеймер - участок металлизации). 3. Используя систему визуализации технологического процесса ЦПУ участка окомкования построить кривую, описывающую изменение температуры в различных зонах обжиговой машины (ось абсцисс- зоны обжиговой машины, ось ординат – соответствующая температура). Контрольные вопросы 1. Обоснуйте необходимость окускования рудных материалов перед процессом плавки (металлизации) 2. Опишите принцип действия обжиговой машины показанной на рисунке 4.1. 3. Опишите принцип формирования постели из сырых окатышей, подаваемых в обжиговую машину. 4. Каково назначение зоны сушки, рекуперации. 5. Каково назначение станции грохочения обожженных окатышей.

Лабораторная работа № 5 |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 920. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |