Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Получение металлизованных окатышей на Оскольском электрометаллургическом комбинате

5.1 Цель работы: Ознакомиться с технологическим процессом получения металлизованных окатышей в цеху окомкования и металлизации Оскольского электрометаллургического комбината. Теоретическое ведение Краткое описание процесса При восстановительном процессе оксид железа в форме окатышей превращается в высокометаллизованный продукт, пригодный для производства электростали, например, в дуговых печах. Восстановительный процесс проводится в шахтной печи, в которой горячий восстановительный газ реагирует в противотоке с рудой, опускающейся под действием силы тяжести. В качестве восстановительного газа используются водород и монооксид углерода (СО), которые образуются из природного газа в газовом конвертере (риформере). Здесь развиваются в основном следующие химические реакции: Восстановления Fe2O3 + 3H2 –> Fe + 3H2O Fe2O3 + 3CO –> 2Fe + CO2 Образование карбида железа 3 Fe + 2CO –> Fe3C + CO2 Конверсия CH4 + H2O –> CO + 3H2 CH4 + CO2 –> 2CO + 2H2

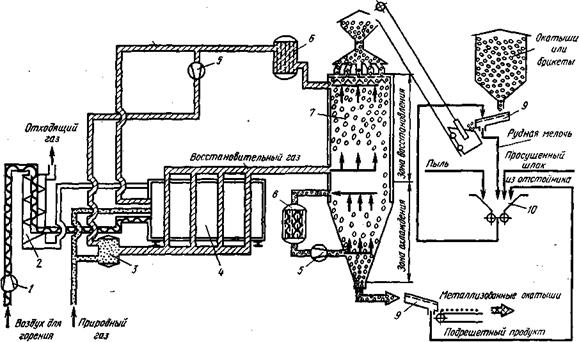

Рис. 5.1 Принципиальная схема процесса «Мидрекc («Мидлен Росс») для получения губчатого железа в шахтной печи: J — воздуходувка; 2 — теплообменник; 3 — смеситель газов; 4 — конверсионная установка: 5 — компрессор; 6 — скруббер для колошникового газа; 7 — шахтная печь; 8 — скруббер; 9 - вибрационный грохот; 10 — брикетный пресс

Горячий колошниковый газ, выходящий из верхней части печи, охлаждается и очищается в соответствующем скруббере и разделяется на два потока: технологический и топливный (рис. 5.1) . Технологический газ сжимается в компрессорах, смешивается с природным газом, очищенным от серы, подогревается в рекуператорах и конвертируется в риформере в присутствии никелевого катализатора, превращаясь в конвертированный газ. Конверсия представляет собой в основном расщепление природного газа при воздействии кислородсодержащих газов СО2 и Н2О на продукты распада Н2 и СО. При этом объем газа увеличивается на 30%. Избыточный газ, образовавшийся в результате увеличения объема – топливный колошниковый газ – смешивается с природным газом и сжигается в главных горелках риформера.  Горячий металлизованный продукт, опускающийся из зоны восстановления, охлаждается в нижерасположенной зоне охлаждающим газом. Нагревшийся охлаждающий газ затем охлаждается и очищается в скруббере, сжимается в соответствующем компрессоре и снова подается в зону охлаждения. Металлизованный продукт выгружается при помощи маятникового питателя. Все этапы описываемого процесса проходят под небольшим избыточным давлением. Сырье поступает в печь через шлюз с динамическим газовым затвором, а готовый продукт выгружается из печи через другой аналогичный шлюз. В составе каждого модуля прямого восстановления имеются: участок шахтной печи металлизации, участок риформера; система производства инертного газа; система аспирации. Конструкция печи Восстановительная печь состоит из загрузочного (промежуточного) бункера; верхнего динамического затвора с загрузочным распределителем и загрузочными труботечками, зоны восстановления, промежуточной зоны, зоны охлаждения, огнеупорной футеровки, питателей, нижнего динамического затвора и маятникового питателя (для выгрузки готового продукта).

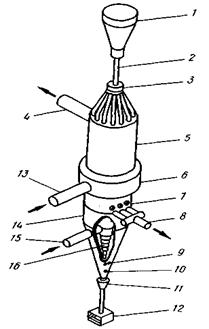

Рис. 5.2 Шахтная печь металлизации

Система загрузки окисленных окатышей предназначена для загрузки рабочего пространства печи и отсекания колошниковых газов. В загрузочной трубе создается динамически затвор между шибером и распределителем загружаемого материала благодаря потоку затворного газа, который входит в распределитель. Из распределителя материала окисленные окатыши поступают по 12 труботечкам через свод печи в ее рабочее пространство. Зона восстановления распространяется от уровня фурм, через которые вдувается восстановительный газ, до поверхности движущегося слоя шихты под сводом печи. Горячий восстановительный газ вводится в зону восстановления по кольцевому каналу на уровне фурм через фурменные блоки. Фурменные блоки расположены равномерно по всей окружности печи, они направляют восстановительный газ наклонно вниз в движущийся слой материала. Выше зоны восстановления из печи выходит колошниковый газ через боковой патрубок. Теплоизолированный свод печи выполнен в форме купола. Зоны восстановления и охлаждения разделены промежуточной зоной. Верхней границей этой зоны является уровень фурм, а нижняя граница определена уровнем каналов для отсоса охлаждающих газов. Внизу этой зоны непосредственно под каналами для отсоса охлаждающего газа расположены верхние постоянно действующие питатели. Зона охлаждения. Уровень каналов отвода охлаждающего газа является верхней границей, а нижний динамический затвор – нижней границей зоны охлаждения металлизованных окатышей. Охлаждающий газ входит в зону охлаждения через соответствующий распределитель. Коаксиальные отрезки труб, сужающиеся книзу, образуют коническую конструкцию, которая разделяет общий поток охлаждающего газа на отдельные кольцевые потоки, направленные вниз. Благодаря конической насадке шихта проходит мимо распределителя охлаждающего газа. Нагревшийся охлаждающий газ отводится из печи соответствующим каналом, выполненным из жаропрочных материалов и расположенным непосредственно под верхними постоянно действующими питателями. Кроме того, в зоне охлаждения расположены средние и нижние постоянно действующие питатели, которые благодаря их возвратно-поступательному движению обеспечивают равномерный сход вниз столба шихтовых материалов. Скорость вращения водоохлаждаемых валов питателей регулируется гидравлическим приводом. Огнеупорная футеровка. Свод печи футерован с внутренней стороны легковесным огнеупорным бетоном и жаростойким стальным листом. Рабочий слой футеровки выполнен радиальным или шпунтовым кирпичом. Фурменные блоки выполнены из высокочистого спеченного муллита и отличаются высокой термостойкостью. Система динамического затвора предназначена для отсекания газов рабочего пространства печи, за счет нагнетания затворного газа и создания динамического подпора цикла охлаждающего газа по отношению к атмосфере. Маятниковый питатель. На стол дугообразной формы, расположенный в кожухе, поступает металлизованный продукт, выходящий из погружной трубы динамического затвора. Приводимый гидроприводом толкатель передвигается от одного конца стола к другому, сталкивая на кромку стола постоянное количество материала, который подает на конвейер выгрузки из шахтной печи. Скруббер колошникового газа предназначен для охлаждения и очистки отводимого из рабочего пространства печи колошникового газа. Также в скруббере происходит разделение отводимых колошниковых газов на технологический и топливный. Скруббер охлаждающего газа по конструкции и принципу действия аналогичен скрубберу колошникового газа. Риформер. Корпус риформера представляет газоплотную сварную конструкцию, разделенную на 12 секций. Поскольку рабочая температура внутри составляет 1100 градусов, стальная конструкция защищена огнеупорной футеровкой. В риформере имеется 288 реакционных труб, размещенных вертикально в четыре ряда по 72 трубы. Трубы обогреваются по длине 8 м, подвешены выше огнеупорного свода к стальной конструкции и могут свободно расширяться вниз. Трубы риформера заполнены катализатором. Газ проходит в них снизу вверх. Смешанный газ, подогретый до ~ 400 градусов, входит в трубы снизу, конвертированный газ выходит из верхних концов труб с температурой ~ 900 градусов и поступает в футерованные коллекторные трубопроводы. Риформер отапливается с помощью установленных с днища в пять рядов 120 главных горелок и 36 вспомогательных. Главные горелки работают на топливном газе – смеси колошникового газа с природным, и на воздухе, подогретом до ~ 600 градусов. Во вспомогательных горелках сжигается природный газ холодным воздухом. Дымовые газы удаляются эксгаустером с температурой 1100 градусов и, проходя через рекуператоры, где отдают тепло воздуху, смешанному и природному газу для главных горелок. Практическая часть 1. Изучить производственно-технологическую инструкцию работы установки металлизации цеха окомкования и металлизации Оскольского электрометаллургического комбината, и описание работы установки получения брикетированного железа Лебединского горно-обогатительного комбината (HYL III Приложение 3) 2. Построить технологическую схему получения металлизированных окатышей в цехе окомкования и металлизации Оскольского электрометаллургического комбината (- стеккер-реклеймер – участок сероочистки – [риформер – шахтная печь]- участок омелования – участок брикетирования – электросталеплавильный цех - ). 3. Используя систему визуализации технологического процесса поста 33.1 участка металлизации в таблицу 5.1 занести регулируемые и контролируемые параметры работы установки металлизации с дискретностью 5 мин. 4. Построить диаграмму изменения технологических параметров с течением времени. Таблица 5.1

Контрольные вопросы 1. Какие основные реакции происходят с окисленными окатышами в печи металлизации. 2. Опишите принцип действия установки металлизации. 3. Из каких основных элементов состоит шахтная печь. 4. Для чего предназначен средний питатель. 5. Что такое риформер. Какие химические реакции в нем происходят. 6. Как осуществляется процесс риформирования. 7. Каково назначение верхнего и нижнего динамических затворов. 8. Опишите принцип работы скруббера колошникового газа.

Лабораторная работа №6 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 514. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Цилиндрический загрузочный бункер с конической нижней частью принимает поток окисленных окатышей и обеспечивает непрерывное течение материала в верхний динамический затвор, благодаря чему достигается постоянное во время работы заполнение динамического затвора материалом. Общая емкость бункера 60 м3.

Цилиндрический загрузочный бункер с конической нижней частью принимает поток окисленных окатышей и обеспечивает непрерывное течение материала в верхний динамический затвор, благодаря чему достигается постоянное во время работы заполнение динамического затвора материалом. Общая емкость бункера 60 м3.