Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Обогащение рудных материаловСтр 1 из 10Следующая ⇒ Технологические процессы и производства Методические указания к выполнению лабораторных работ для студентов специальностей 220301 — «Автоматизация технологических процессов и производств» 140604 — «Электропривод и автоматика промышленных установок и технологических комплексов» (очная форма обучения)

Одобрено редакционно-издательским советом института

Старый Оскол 2010 УДК 621 ББК 34.7

Рецензент: и.о. начальника СПЦ-2, П.В. Гулов

Еременко А.Ю. Методические указания к выполнению лабораторных работ. Старый Оскол. СТИ НИТУ МИСиС, 2010. – 84 с.

Методические указания к выполнению лабораторных работ по курсу «Технологические процессы и производства» для студентов специальностей: 220301 — «Автоматизация технологических процессов и производств», 140604 — «Электропривод и автоматика промышленных установок и технологических комплексов», очной формы обучения.

Ó Еременко А.Ю. Ó СТИ НИТУ МИСиС Содержание Лабораторная работа №1. 4 Подготовка рудных материалов. Дробление, измельчение и грохочение рудных материалов.. 4 Лабораторная работа №2. 10 Обогащение рудных материалов.. 10 Лабораторная работа № 3. 16 Окомкование и агломерация.. 16 Лабораторная работа № 4. 19 Получение обожженных окисленных окатышей на Оскольском электрометаллургическом комбинате. 19 Лабораторная работа № 5. 21 Получение металлизованных окатышей на Оскольском электрометаллургическом комбинате. 21 Лабораторная работа №6. 27 Стали. Строение, классификация и маркировка сталей. Диаграмма железо-цементит. Механические испытания. Химико-термическая обработка.. 27  Лабораторная работа №7. 50 Выплавка стали в дуговых электросталеплавильных печах 50 Лабораторная работа № 8. 62 Литейное производство. Разливка стали в изложницы.. 62 и на МНЛЗ. 62 Лабораторная работа № 9. 68 Литейное производство. Фасонное литьё. 68 Лабораторная работа №10. 70 Обработка металлов давлением.. 70 Лабораторная работа №11. 74 Прокатная клеть. 74 Лабораторная работа №12. 78 Обработка металлов резанием.. 78 Список литературы.. 83

Лабораторная работа №1 Подготовка рудных материалов. Дробление, измельчение и грохочение рудных материалов

1.1 Цель работы: ознакомиться со способами дробления, измельчения, грохочения и классификации железных руд в процессе подготовки к плавке (металлизации).

Теоретическое ведение Железные руды – горные породы, из которых при данном уровне развития техники экономически целесообразно извлекать железо. Железо обладает сравнительно большим сродством с кислородом и в силу этого в земной коре не обнаруживается в чистом виде, а находится главным образом в соединениях с кислородом и двуокисью углерода. На практике приходится иметь дело с магнитной окисью железа Fe2O4(70%Fe) и водной смесью железа Fe2O3*mH2O с различным количеством адсорбированной воды (52,3-62,9%Fe). Соединения железа с двуокисью углерода – карбонат железа FeCO3 (48.3%Fe). Подготовка железной руды к плавке имеет большое значение, так как от этого зависит поступление в печь железорудного сырья определенной крупности, равномерного химического состава, хорошей восстановимости и, главное, с высоким содержанием железа. Дробление и измельчение Крупность добываемых руд в естественном виде очень различна. При открытой добыче размер отдельных кусков достигает 1000-1200 мм, а при подземной 300-800 мм. Для дальнейшего использования руда такой крупности должна быть предварительно подвергнута дроблению. Дробление – процесс уменьшения размеров кусков твердого материала его разрушением под действием внешних сил до определенной крупности. Дробление руды может быть основной или подготовительной операцией. Основной операцией оно является в тех случаях, когда добавленная руда направляется непосредственно в плавку без обогащения или окускования. Количество стадий дробления определяется максимальной крупностью исходной руды, заданной крупностью дробленого продукта и совокупностью физических свойств руды и прежде всего их твердостью. Каждую стадию дробления характеризует степень дробления, представляющая собой отношение диаметра D наиболее крупных кусков руды, поступающей на дробление, к диаметру d наиболее крупных кусков в продукте дробления, т.е. i=D/d. Общая степень дробления материала равна произведению степени дробления на каждой стадии. Различают следующие стадии дробления: Крупное дробление – из кусков размером 1200мм. получают куски размером 100-350 до 40-60 мм; мелкое дробление от 40-60 до 6-25 мм; измельчение от 6-25 до 1 мм; тонкое измельчение – менее 1мм. Крупное, среднее и мелкое дробление осуществляется в установках, называемых дробилками, а измельчение в мельницах. Дробление можно выполнять следующими методами: раздавливанием, истиранием, раскалыванием и сочетанием перечисленных выше способов (рис. 1.1).

Рис. 1.1 Схематическое изображение основных способов дробления: а — раздавливание; б — истирание; в — раскалывание; г — удар

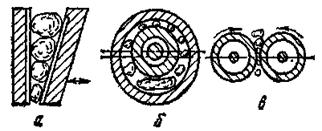

Раздавливание происходит или меду плоскими качающимися щеками дробилки, или эксцентрически расположенными коническими поверхностями ее, или между вращающимися навстречу друг друга валками (рис. 1.2). В соответствии с этим различают щековые, конусные или валковые дробилки.

Рис. 1.2 Конструктивные приемы дробления раздавливанием

Раскалывание осуществляется острыми зубьями или шипами разнообразной формы, например в валковых зубчатых дробилках, и применяется лишь для хрупких и мягких материалов. Удар в чистом виде осуществляется либо движущимся пестом (рис. 1.3), либо вращающимися жестко закрепленными пальцами (дезинтеграторы), либо вращающимися молотками или стержнями (молотковые и ударные дробилки). Этот способ дробления используют как для хрупких, так и глинистых материалов. Истирание, всегда соединенное с раздавливанием, происходит между вращающимися жерновами или плоской и цилиндрической поверхностями (бегуны). Широкое применение при измельчении находит удар в сочетании с истиранием, что осуществляется при работе мельниц.

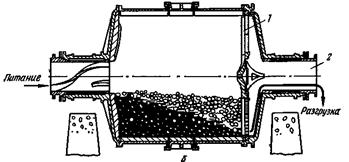

Рис. 1.3 Конструктивные приемы дробления ударом Для такого измельчения применяют главным образом мельницы, в которых удар сочетается с истиранием. Наиболее распространенны вращающиеся мельницы, в которых измельчение осуществляется дробящими телами во время их вращения. В качестве дробящих тел применяют шары и стержни, а иногда твердые окатанные куски горной породы (гальку) (рис. 1.4, 1.5).

Рис. 1.4 Шаровая мельница

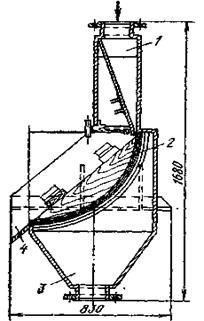

Рис. 1.5 Стержневая мельница Грохочение и классификация В технологических схемах дробления и измельчения почти всегда сочетаются с сортировкой и классификацией материалов по крупности. Разделение и сортировку материалов по классам крупности при помощи решеток или механических сит называют грохочением, а разделение в воде или в воздухе с использованием разности скоростей падения зерен различной крупности - гидравлической или воздушной классификацией. Материал, поступающий на грохочение, называется исходным, остающийся в сите надрешетным продуктом, прошедший через отверстия сита подрешетным продуктом. Устройства, применяемые для грохочения разделяют на подвижные и неподвижные колосниковые, полувибрационные и вибрационные, барабанные. Основной рабочей частью грохота является решето и сито, которое разделяет материал по крупности на классы. Из неподвижных грохотов наибольшее применение нашли дуговые грохоты (рис. 1.6), служащие для выделения руды крупностью 1-0,3мм. Материал из разгрузочной камеры 1 проходит через колосник 2. Мелкая фракция проваливается и скапливается в подрешетном пространстве 3, а крупные куски удаляются по желобу 4.

Рис. 1.6 Дуговой грохот

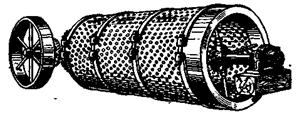

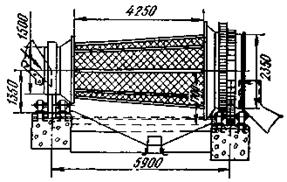

Из подвижных грохотов наиболее распространены барабанный грохот (рис. 1.7), в котором рассев происходит через сетку, натянутую на вращающемся цилиндрическом или коническом каркасе. В настоящее время барабанные грохоты вытесняются более совершенными роликовыми, вибрационными и т.д. Роликовый грохот представляет собой набор вращающихся валков, на которые насажены диски имеющие форму круга или храпового колеса.

Рис. 1.7 Общий вид барабанного грохота

Расположение дисков таково, что они образуют квадратные ячейки, размер которых определяет крупность отделяемого материала. Вибрационное грохочение обеспечивается быстрым движением сита верх – вниз, подбрасывающим материал, который сползает по грохоту главным образом под действием силы тяжести вследствие наклона грохота. В зависимости от способа вибрации грохота подразделяются на механические и электрические. Процесс разделения зерен разных размеров в воде на группы или классы называют мокрой классификацией. Классификация обычно подвергают материалы мельче 1мм, из-за сильного пылеобразования. Она основана на разной скорости падения частиц различного диаметра и плотности. Практическая часть 1. Изучить технологический процесс подготовки рудных материалов на Лебединском горно-обогатительном комбинате (Приложение 1). 2. Построить технологическую схему процесса дробления-измельчения-грохочения дробильной фабрики ЛГОКа. 3. Начертить кинематическую схему: конусной дробилки; щековой дробилки; вибрационного грохота; шаровой мельницы. 4. Изучение технологических операций дробления и классификации. 4.1 Определить средний условный диаметр рудного материала при помощи мерительного инструмента -исходного продукта - конечного продукта, по следующим формулам:

где l,b,t - длина, ширина и толщина соответственно/ 4.2 Определить степень дробления по формуле:

для каждого агрегата участка и общую степень дробления iобщ=i1i2i3in 4.3 Произвести ситовый анализ рудного материала прошедшего все стадии грохочения, разбив его по классам. Выход класса определить по формуле:

где Вn - масса класса, кг; B0 - масса исходного материала. 4.4 Построить характеристику крупности рудного материала. Характеристикой крупности называется графическое изображение гранулометрического состава сыпучего материала. Частная характеристика крупности строится по выходам классов - по оси абсцисс откладывается размер ячеек сит, применявшемся при ситовом анализе, а по оси ординат выходы, соответствующих классов в процентах. 4.5 Определить эффективность грохочения по формуле:

где По результатам экспериментов заполнить таблицу 1.1. Таблица 1.1

5. Изучение работы шаровой мельницы. 5.1 Определить расчётную частоту вращения барабана шаровой мельницы для обеспечения отрыва технологической загрузки от поверхности с заданным углом α1 по формуле:

при αкр=00(nкр) – т.е. в условиях центрифугирования шаров α2=600 α3=450 α4=300 5.2 Произвести замеры, R, мм, и n, об/мин при тех же условиях отделения технологической загрузки от поверхности барабана на экспериментальном стенде, имитирующем работу шаровой мельницы, определить отклонение Δ, сравнив результаты экспериментальных замеров с результатами расчетов. По результатам работы заполнить таблицу 1.2. Таблица 1.2

Контрольные вопросы 1. Что такое железные руды. 2. В чем сущность процесса дробления. 3. Какие основные способы дробления существуют. 4. В каких агрегатах реализуют эти способы. 5. Что такое грохочение, для чего оно предназначено. 6. Какие основные механизмы грохочения вы знаете. 7. Что такое классификация.

Лабораторная работа №2 Обогащение рудных материалов

2.1 Цель работы: ознакомиться со способами обогащения рудных материалов в процессе подготовки к плавке (металлизации).

Теоретическое ведение Руды, добываемые из недр, часто не удовлетворяют требованиям металлургического производства не только по крупности, но и в первую очередь по содержанию основного материала и вредных примесей (пустой породы). Под обогащением руд понимают такой процесс обработки полезных ископаемых, целью которого является повышение содержания полезного компонента и снижение содержания вредных примесей путем отделения одного ценного материала от другого. При обогащении получают готовый продукт – концентрат, более богатый по содержанию определенного материала, чем исходная руда, и остаточный продукт – хвосты, более бедные, чем исходная руда. Все применяемые на практике способы обогащения руд являются по существу механической обработкой их и основаны на использование различий в физических и физико–химических свойствах слагающих руду минералов. При хорошей размываемости минерала водой применяют промывку, при различной плотности – гравитационное обогащение, при магнитной воспринимаемости – магнитное обогащение, на использовании различных физико-химических поверхностных свойств основана флотация. Промывка. Промывка представляет собой процесс разрушения и диспергирования глинистых и песчаных пород, входящих в состав руды. Ее применяют для руд с плотными разновидностями рудных минералов, не размываемых водой, и рыхлой пустой породой. Промывка может быть самостоятельным процессом обогащения или подготовительной операцией для других способов обогащения. При обогащении промывкой потоки воды размывают и уносят глинистые и песчаные частицы, а также мелкую руду.

Рис. 2.1 Коническая бутара

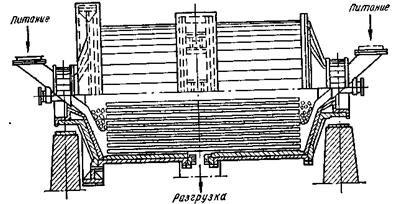

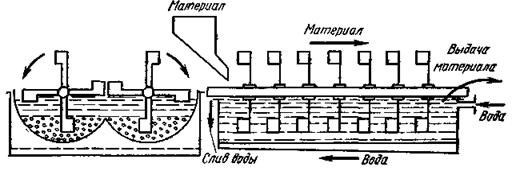

Основные агрегаты промывки – бутары (рис. 2.1), скрубберы, корытные мойки (рис. 2.2) и промывочные башни.

Рис. 2.2 Схема корытной мойки

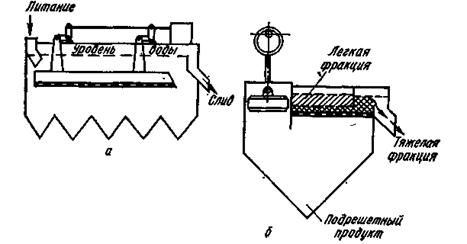

Бутары представляют собой вращающийся барабанный грохот с решетчатой поверхностью (рис. 2.1). Руда внутри барабана продвигается вперед, скользя и перекатываясь по его стенкам. Ввиду наличия коротких уголков, укрепленных внутри бутары под прямым углом к направлению скольжения, куски руды разбиваются. Разрыхлению способствует вода, подаваемая из оросительной трубы, расположенной вдоль барабана. Вода с растворенной частью пустой породы проходит через отверстия бутары, а крупный отмывочный материал удаляется через разгрузочный канал. Основной недостаток – высокий расход воды (3-5м3 на 1т материала) и высокое содержание железа в хвостах (25-26%). Более совершенной является корытная мойка (рис 2.2) представляющая собой наклонное корыто длинной 2,6-7,8 м, шириной 0,8-2,7 м и глубиной в нижней части до 2,1 м. По продольной оси корыта расположены 2 вала с лопастями, которые вращаются в противоположных направлениях с частотой 8-20 об/мин. Материал поступает в нижнюю часть корыта, на 2/3 заполненную водой, и передвигается лопастями навстречу струе воды, которая подается под давлением в верхнюю часть корыта. С одного конца корыта избыток воды уходит в слив, унося с собой размытую породу, а с другого конца корыта промытая руда выдается лопастями. Расход воды 2-5 м3 на 1 тонну, производительность 60-80 т/ч, степень извлечения железа 85-89%. Гравитация. При гравитационном обогащение минералы разделяются по плотности, Гравитация может быть воздушной или мокрой. Мокрую гравитацию чаще всего осуществляют отсадкой (рис. 2.3). В качестве жидкости обычно используют воду, но применяют и более тяжелые среды. Наиболее распространенным методом является мокрая отсадка, при которой фракции различного удельного веса расслаиваются под действием струи воды, пульсирующей в вертикальном направление. При этом более легкие зерна вытесняются в верхний слой, а более тяжелые осаждаются вниз. Используются машины как с подвижной решетом, совершающим возвратно-поступательное движение в вертикальной плоскости, что создает пульсацию воды (рис. 2.3а), так и машины с неподвижным решетом, в которых вода движется под действием поршня.

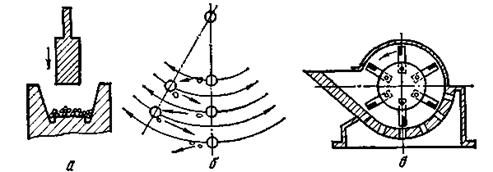

Рис. 2.3 Схематическое изображение отсадочных машин

Сравнительно простой и совершенный способ – гравитационное обогащение в тяжелых средах. Руду погружают в жидкость, плотность которой больше плотности пустой породы. Тяжелые зерна рудного материала осаждаются на дно, а частицы пустой породы всплывают. В качестве рабочей жидкости при гравитационном обогащении используют тяжелые суспензии – взвеси тонкого порошка, какого либо твердого тела, например ферросилиция для обогащения железных руд или свинцового блеск для обогащения цветных материалов. Для гравитационного обогащения широко применяют барабанный сепаратор (рис. 2.4).

Рис. 2.4 Барабанный сепаратор для гравитационного обогащения руд

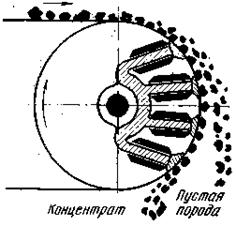

Магнитная сепарация. Наиболее распространенным способом обогащения железных руд является магнитная сепарация, основанная на различии магнитных свойств железо содержащих материалов и пустой породы. Магнитное обогащение заключается в том, что подготовленную соответствующим образом руду (дробленную до высокой степени раскрытия рудного зерна), содержащую магнитный материал, вводят в магнитное поле, создаваемое магнитами. Силовые линии магнитного поля сгущаются в зернах магнитного минерала, намагничивают их. Вследствие чего зерна притягиваются магнитом, и преодолевая постоянно действующие силы (тяжести, центробежные, сопротивления водной среды и др.), движутся в одном направлении, в то время как намагниченные зерна под действием этих сил движутся в другом направлении. Известны 3 способа разделения частиц по магнитным свойствам: отклонение, удержание и извлечение.

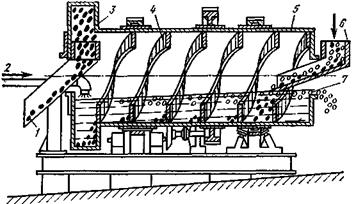

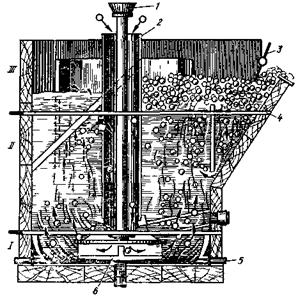

Рис. 2.5 Схема магнитного сепаратора для обогащения крупных руд На рис. 2.5 представлен способ удержания магнитных частиц. Флотация. Под флотацией понимают метод обогащения, основанный на различии физико-химических свойств поверхностей различных минералов. Для обогащения руд применяют только пенную флотацию. Она базируется на том, что одни минералы (в тонко измельченном состоянии в водной среде) не смачиваются водой, прилипают к пузырькам воздуха и поднимаются (флотируют) на поверхность образую минерализованную пену. Это гидрофобные тела. Другие минералы смачиваются водой и остаются в пульпе. Это гидрофильные тела. Схема действия механической флотационной машины предоставлена на рис. 2.6. Усреднение. Химический состав добываемых железных руд непостоянен, и это обстоятельство вызывает при их дроблении непостоянство гранулометрического состава. Неоднородность химического и гранулометрического составов шихты крайне отрицательно сказывается на работе металлургических агрегатов. Процесс усреднения осуществляется на всех этапах подачи и подготовки и подготовки руд, при этом, в большинстве случаев пользуются оборудованием, предназначенным для перегрузки и транспортировки железорудных материалов. Например, на складах железорудные материалы загружают послойно в штабели и забирают их с торца штабеля сверху донизу вразрез, что естественно, обеспечивает заметное перемешивание материалов.

Рис. 2.6 Схема действия механической флотационной машины Практическая часть 1. Изучить технологический процесс обогащения рудных материалов на Лебединском горно-обогатительном комбинате (Приложение 1). 2. Построить технологическую схему обогащения и усреднения рудных материалов обогатительной фабрики Лебединского горно-обогатительного комбината. 3. Изучить принцип работы флотационной машины дообогащения рудных материалов начальной станции Оскольского электрометаллургического комбината, привести в отчёте принципиальную схему её работы. 4. Занести регулируемые параметры флотационной установки, отображаемые на системе визуализации процесса обогащения в таблицу 2.1. 5. На основании полученных данных: - определить выход концентрата γк и выход хвостов γх, %. - определить степень сокращения R=100/ γк концентрата. - рассчитать степень концентрации (обогащения) К по формуле:

где α – содержание компонента в полезном ископаемом, %, β – содержание компонента в полученном продукте, %, результаты занести в таблицу 2.1.

Таблица 2.1

Контрольные вопросы 1. Что такое обогащение. 2. Какие основные виды обогащение существуют. 3. Нарисуйте схему бутарной промывки. 4. В чем преимущества корытной мойки перед бутарной. 5. Какие свойства железорудных минералов используются в процессе гравитации. 6. Что такое магнитная сепарация. Какие минералы подвергаются магнитной сепарации. 7. В чем особенности обработки минералов методом флотации. 8. Какие цели преследует процесс усреднения.

Лабораторная работа № 3 Окомкование и агломерация 3.1 Цель работы: ознакомиться со способами окускования железных руд в процессе подготовки к плавке (металлизации). Теоретическое ведение |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 785. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

- диаметр куба равновеликого параллелепипеду по объему

- диаметр куба равновеликого параллелепипеду по объему - диаметр куба равновеликого параллелепипеду по поверхности

- диаметр куба равновеликого параллелепипеду по поверхности ,

,

, %

, % - масса подрешетного продукта;

- масса подрешетного продукта;  - масса исходного продукта;

- масса исходного продукта;  - содержание нижнего класса в исходном материале, % - используем из результата ситового анализа.

- содержание нижнего класса в исходном материале, % - используем из результата ситового анализа. ; об/мин

; об/мин

,

,