Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Основные сведения о сплавахОбщее понятие о сплавах В связи с отсутствием у большинства чистых металлов технически полезных свойств в технике наибольшее применение находят их сплавы. Сплав — вещество, содержащее два и более компонентов. Сплав, состоящий из металлических элементов и обладающий металлическими свойствами, называется металлическим сплавом. Сплавы в настоящее время получают несколькими способами, например, взаимодействием элементов в жидком состоянии (сплавлением); спеканием и диффузией в твердом состоянии; осаждением нескольких элементов на катоде при электролизе водных растворов. По количеству компонентов, содержащихся в сплаве, их делят на двойные, тройные и т. д. Вещества, входящие в состав сплава, при затвердевании могут находиться в виде отдельных частиц, зерен обоих компонентов (механическая смесь), или в виде образующихся химических соединений (химическое соединение), или взаимно растворяющихся друг в друге компонентов (твердые растворы). Сплавы типа механической смеси образуются из веществ, не растворяющихся и не вступающих в химическое взаимодействие между собой в твердом состоянии с образованием соединений. Такие сплавы состоят из смеси кристаллитов веществ, сохраняющих свои кристаллические решетки. Свойства сплава будут определяться соотношением компонентов, входящих в его состав. Чем больше компонентов входит в состав сплава, тем его свойства ближе к свойствам чистого компонента. Сплавы типа химического соединения образуются при взаимодействии между собой компонентов, входящих в состав сплава, причем содержание компонентов должно быть, строго определенным, Они имеют решетку, отличную от кристаллических решеток компонентов, поэтому обладают и другими механическими, физическими и химическими свойствами.  Сплавы типа твердых растворов бывают трех видов: твердые растворы замещения, твердые растворы внедрения и твердые растворы вычитания. Твердые растворы замещения образуются в тех случаях, когда атомы растворяемого вещества замещают в кристаллической решетке атомы растворителя (рис. 6.9, а). Это возможно в том случае, когда компоненты имеют одинаковую решетку, размеры их атомов должны мало, отличаться друг от друга (не более 15%). Размеры атомов растворяемого вещества влияют на параметры решетки, увеличивая ее, если диаметр атома больше или уменьшая ее, если он меньше. Атомы растворяемого вещества могут занимать в кристаллической решетке растворителя строго определенное положение (упорядоченные твердые растворы) или располагаться в произвольном порядке (неупорядоченные твердые растворы).

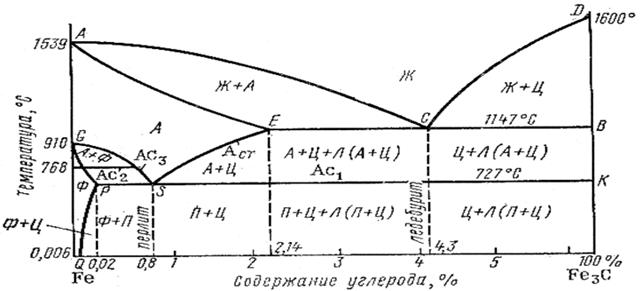

а) б) в) Рис. 6.9 Схема распределения атомов в решетках твердых растворов Образование твердых растворов внедрения (рис. 6.9, б) происходит при растворении атомов растворяемого элемента в кристаллической решетке растворителя, т. е, когда атомы растворенного элемента внедряются в решетку растворителя в промежутках между атомами растворителя. Это возможно только в том случае, когда атомы растворяемого элемента по размерам невелики, т. е. когда отношение диаметра атома растворяемого элемента к диаметру атома растворителя меньше 0,59. Как правило, твердые растворы внедрения образуются с неметаллами, причем параметры кристаллической решетки всегда увеличиваются. Твердые растворы вычитания (рис. 6.9, в) могут образовываться только в сплавах, содержащих химические соединения, когда избыточные атомы одного из компонентов занимают строго определенное положение в кристаллической решетке, а места, которые должны быть сняты атомами другого компонента, остаются частично свободными, например в решетках карбидов TiC, WC (места, принадлежащие углероду, остаются свободными). Растворы вычитания часто встречаются в полупроводниковых соединениях. Помимо указанных типов сплавов металлы образуют электронные соединения и фазы внедрения. Электронные соединения характеризуются определенным соотношением числа валентных электронов к общему числу атомов химическом соединении, например, в соединении СuZn3. Указанное отношение будет равно 1/4. Каждому такому соотношению соответствует определенная кристаллическая решетка, например, отношению 3/2 — решетка гранецентрированного куба, 21/3— сложная кубическая решетка; 7/4 — гексагональная плотноупакованная решетка сплавы меди с цинком, меди с оловом, меди с кремнием, слеза с алюминием и т. д. содержат в своем составе электронные соединения. Фазы внедрения могут образовывать атомы железа, хрома, вольфрама, молибдена с элементами, имеющими малый атомный диаметр, например водородом, углеродом, азотом, бором. Они имеют вою кристаллическую решетку, отличающуюся от решеток обоих фаз. Фазы внедрения могут быть трех типов: MeX (WC, VC, TiN и др.); Ме2Х (W2С, Fe2N и др.); Me4Х (Fe4N и др.). Состояние сплава в зависимости от концентрации и температуры изображают графически. Такое изображение состояния сплава получило название диаграмма состояния. Так как диаграмма состояния показывает устойчивое состояние системы (совокупность фаз, находящихся в равновесии), то она является диаграммой равновесия фаз, существующих при данных условиях. Состояние сплава, изображенного на диаграмме, относится к равновесным условиям без учета перегрева или переохлаждения, чего в действительности быть не может. Следовательно, рассматриваемые диаграммы состояния представляют собой теоретический случай. Математическое описание общих закономерностей существования устойчивых фаз, отвечающих условиям равновесия, было дано Гиббсом, именуемое правилом фаз, которое устанавливает количественную зависимость между степенью свободы системы С, количеством фаз Ф и компонентов К. Компонентами К называют вещества, составляющие систему, способные переходить из одной фазы в другую т. е. если мы имеем химически чистый элемент, то он представляет собой однокомпонентную систему. Однокомпонентной системой является и химическое соединение, не разлагающееся на составные части в интервале температур изучаемой системы. Фазой Ф называют однородную часть системы одинакового агрегатного состояния и состава, отделенную от других фаз системы поверхностью раздела, переход которой резко изменяет химический состав или структуру вещества. Например, расплавленный металл является однофазной системой, а механическая смесь - двухфазной и т.д. Железоуглеродистые сплавы К сплавам железо — углерод относятся, стали, чугуны и ферросплавы, занимающие, но масштабам производства первое место, а по многообразию применения самое широкое распространение в технике. Чистое железо имеет две аллотропические модификации – α и β (см. аллотропические превращения железа). Чистое железо со многими элементами образует как химические соединения, Так и твердые растворы. Например, с углеродом оно образует химическое соединение цементит Fe3C, в котором содержится 6,67% С. Цементит, обладает высокой твердостью (НВ 800) и очень малой пластичностью. Железо растворяет углерод с образованием твердых растворов. В зависимости от модификации железа растворимость углерода различна. Так, в γ-железе максимальная растворимость углерода при 1147° С составляет 2,14%, а минимальная растворимость при 727° С - 0,8%. Твердый раствор углерода в γ- Fe называется аустенитом по имени английского ученого Р. Аустена. Аустенит пластичен, твердость его НВ 160—200. В α - Fe растворимость углерода намного ниже. Так, максимальная растворимость углерода при 727°С составляет всего 0,02°/о, а минимальная — 0,006% при комнатной температуре. Твердый раствор углерода в α -Fe называется ферритом (от лат. слова ferrum—железо). Феррит имеет низкую твердость (НВ 80) и высокую пластичность. Диаграмма состояния железо — цементит Сплавы железо—углерод выше 6,67% С не применяются как конструкционные материалы, поэтому рассмотрим только диаграмму состояния сплавов железо—цементит (рис. 6.10).

Рис. 6.10 Диаграмма состояния системы Fe—Fe3C Для упрощения диаграммы состояния железо—цементит структурные изменения, связанные с существованием δ- железа в области температур выше 14010С, рассматривать не будем. На диаграмме точка А отвечает т. плавления, чистого железа 1539° С, в точке D т. плавления цементита около 16000 C. Область выше линии АСD (линия ликвидуса) характеризуйся жидким состоянием сплава. Полное затвердевание сплавов происходит по линии солидуса АЕСВ. Ниже линии АС до линии АЕС из жидкого расплава (Ж.) выделяются кристаллы аустенита (А). В области АСЕ сплав состоит из жидкого раствора (Ж) и аустенита (А). Ниже линии CD до линии СВ из жидкого расплава выпадают кристаллы цементита, называемого первичным (ЦI), и в области DCB находится смесь жидкого раствора (Ж) и цементита (ЦI). При содержании углерода в сплаве, равном 4,3% и 11470 С, в точке С одновременно кристаллизуется аустенит и цементит, образуя механическую смесь (эвтектику), называемую ледебуритом (Л). Во всех сплавах, содержащих от 2,14 до 6,67% углерода - чугунах, присутствует ледебурит. Сплавы, лежащие левее точки E, относятся к группе сталей. Превращения в твердом состоянии в сплавах системы Fe—Fe3C связаны с переходом железа из одной модификации в другую и изменением растворимости углерода в железе в результате этого перехода. В области диаграммы AESG находится аустенит. При снижении температуры ниже линии GS (критическая точка А3) из аустенита выделяется феррит (Ф), а ниже линии ES—цементит, называемый вторичным (ЦII). В области диаграммы GSP сплавы состоят из феррита и аустенита, а в области ниже линии SE (критическая точка Аст) - из цементита и аустенита. Сплавы, содержащие от 2,14 до 4,3% углерода, при температурах от 1147 до 7270 С состоят из аустенита, цементита и ледебурита, а содержащие углерода более 4,3% - из цементита и ледебурита. При 727° С (линия PSK, критическая точка А1) аустенит распадается с образованием механической смеси феррита и цементита, которая называется перлитом (П). Ниже 7270 С железоуглеродистые сплавы имеют следующие структуры. Стали, содержащие от 0,02 до 0,8% С феррит +перлит, - доэвтектоидные стали; 0,8% С перлит - эвтектоидная сталь; от 0,8 до 2,14%цементит + перлит—заэвтектоидные стали. Белые чугуны, содержащие от 2,14 до 4,3% С перлит + вторичный цементит +ледебурит, — доэвтектические чугуны; 4,3% С ледебурит—эвтектический чугун; от 4,3 до 6,67% С цементит первичный + ледебурит - заэвтектпчеекие чугуны. Линия PQ показывает, что с понижением температуры растворимость углерода в феррите уменьшается от 0,02% при 727°С до 0,006% при комнатной температуре. При охлаждении ниже 727° С из феррита выделяется избыточный углерод в виде цементита, называемого третичным. В низкоуглеродистых сталях в условиях медленного охлаждения третичного цементита выделяется, по границам зерен феррита, что уменьшает пластические свойства, особенно способность к холодной штамповке листовой стали. Сплавы, содержащие <= 0,02%С, называют техническим железом. В практике диаграммой состояния железо - углерод пользуются не только для получения заданных (первоначальных или конечных) структур в сплаве, но и для определения теплового режима при термической обработке, температуры нагревания металла при обработке давлением (прокатке, кокке, штамповке), а также для определения температурных пределов при этих операциях. Влияние на сталь углерода, постоянных примесей и легирующих элементов Углерод оказывает, основное влияние на свойства стали. С увеличением содержания углерода, в стали, повышаются твердость и прочность, уменьшаются пластичность и вязкость. В углеродистой стали кроме железа и углерода содержатся еще постоянные примеси таких элементов, как сера, фосфор, кремний, марганец. Сера и фосфор являются вредными примесями. Допускаемое их содержание в зависимости от качества стали должно быть не более 0,05% каждого. Сера не растворяется в железе, а образует с ним сульфид железа, который с железом образует эвтектику Fe—FeS с т. пл. 988° С. Эта эвтектика при затвердевании стали, располагается вокруг зерен и виде легкоплавкой оболочки, и при горячей обработке (ковке, прокатке и т. п.) такие оболочки расплавляются, теряется связь между зернами, образуются трещины. Это явление получило название красноломкости стали. Фосфор, растворяясь в феррите, резко снижает его пластичность, вызывает внутрикристаллическую ликвацию, способствует росту зерна, что приводит к хрупкости изделий при обычной температуре (хладноломкость). Кремний (до 0,5%) и марганец (до 0,8%) практически не оказывают влияния, на свойства стали. Легированными сталями называют, стали, содержащие в своем составе специально введенные легирующие элементы, такие, как никель, хром, молибден, титан, ванадий, вольфрам и др., или в которых содержится повышенное (более 0,5—1,0%) количество кремния или марганца. Введение легирующих элементов в сталь повышает механические свойства или придает им специальные свойства, например жаростойкость, жаропрочность, кислотостойкость и др. Легирующие элементы при введении в сталь могут образовывать с железом твердые растворы, растворяться в цементите [например, (Fe, Сг)3С] или образовывать самостоятельные химические соединения с углеродом (специальные карбиды), например VC, Сг7С3 и др. Легированные стали по структуре в условиях равновесия делят на следующие кассы: перлитный, ледебуритный, ферритный, аустенитный, а по структуре, получаемой после охлаждения на воздухе, на перлитный, мартенситный, аустенитный, карбидный. |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 569. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |