Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

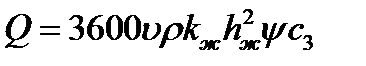

Расчет скребковых конвейеровВ качестве исходных данных при расчете скребковых конвейеров используют: Q – производительность, т/ч; род транспортируемого груза (песок, пшеница, соль и т. д.); υ – скорость транспортирования, м/с; ρ – насыпная плотность груза, т/м3;L – длина конвейера, м; β – угол наклона конвейера, град. Производительность конвейера

Площадь поперечного сечения груза

где Вж – ширина желоба; hж – высота желоба; с3 – коэффициент, учитывающий угол наклона конвейера; ψ – коэффициент заполнения желоба. Для легкосыпучих грузов ψ = 0,5…0,6. для плохосыпучих – ψ = 0,7…0,8. Обозначим отношение Вж / hж, какkж = (2,4…4) – коэффициент заполнения желоба. Тогда Вж =hжkж. В этом случае

Рисунок 23.4 – Расположение груза в межскребковом пространстве

Тогда

Отсюда

Ширина желоба

Значения Вжи hж согласуют со стандартными значениями этих величин. Ширину желоба проверяют по кусковатости груза:

Определение предварительного натяжения цепи

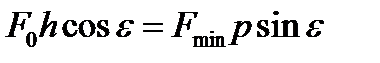

Устойчивое (перпендикулярное) положение скребка относительно днища желоба обеспечивается предварительным натяжением цепи. Минимальное значение этого натяжения может быть определено из условия равновесия системы, показанной на рисунке 23.5:

Откуда

где F0 – усилие отпора со стороны сыпучего материала; Fmin – минимальное натяжение цепи; h– высота скребка; ε – угол отклонения скребка; р – шаг цепи. Из выражения (23.8) следует, что

Рисунок 23.5 – Неустойчивое положение скребка На практике минимальное натяжение цепи для большинства скребковых конвейеров принимают в пределах (3…10) кН.

Тяговый расчет скребковых конвейеров

Целью тягового расчета является определение натяжения цепи в характерных точках конвейера. Для этого используется метод обхода по контуру. Для горизонтального и пологонаклонного конвейера минимальное натяжение цепи находится в месте схода цепи с приводной звездочки (рисунок 20.5).

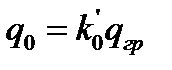

Рисунок 23.5 – Расчетная схема Распределенная нагрузка от массы транспортируемого груза

Распределенная масса ходовой части конвейера

где Как отмечалось выше натяжение цепи в точке 1

Натяжение цепи в точке 2

где W1-2 – сопротивление перемещению ходовой части на участке 1 – 2

где w – коэффициент сопротивления движению ходовой части (w = 0,1…0,15 при наличии катков и w = 0,25…0,30 – при отсутствии катков). Знак «плюс» используется при подъеме ходовой части, «минус» – при опускании. Натяжение цепи в точке 3

где k2 = 1,06…1,08 – коэффициент сопротивления повороту цепи на натяжной звездочке. Натяжение цепи в точке 4

где W3–4 – сопротивление перемещению ходовой части и груза на участке 3 – 4

где wж – коэффициент сопротивления перемещению груза по желобу ( Окружное усилие на приводной звездочке

Мощность электродвигателя

где η0 – общий к.п.д. привода. По этим данным подбирают стандартный электродвигатель и другие элементы приводной станции. Лекция № 24 (2 часа)

ЭЛЕВАТОРЫ План лекции

24.1 Общие сведения 24.2Способы загрузки и разгрузки ковшей. 24.3 Расчет ковшовых элеваторов. 24.4 Тяговый расчет ковшовых элеваторов.

Общие сведения Элеваторы предназначены для транспортирования насыпных и штучных грузов в вертикальном или крутонаклонном (≥ 750) направлении. В промышленном производстве применяют ковшовые, полочные и люлечные элеваторы (рисунок 24.1).

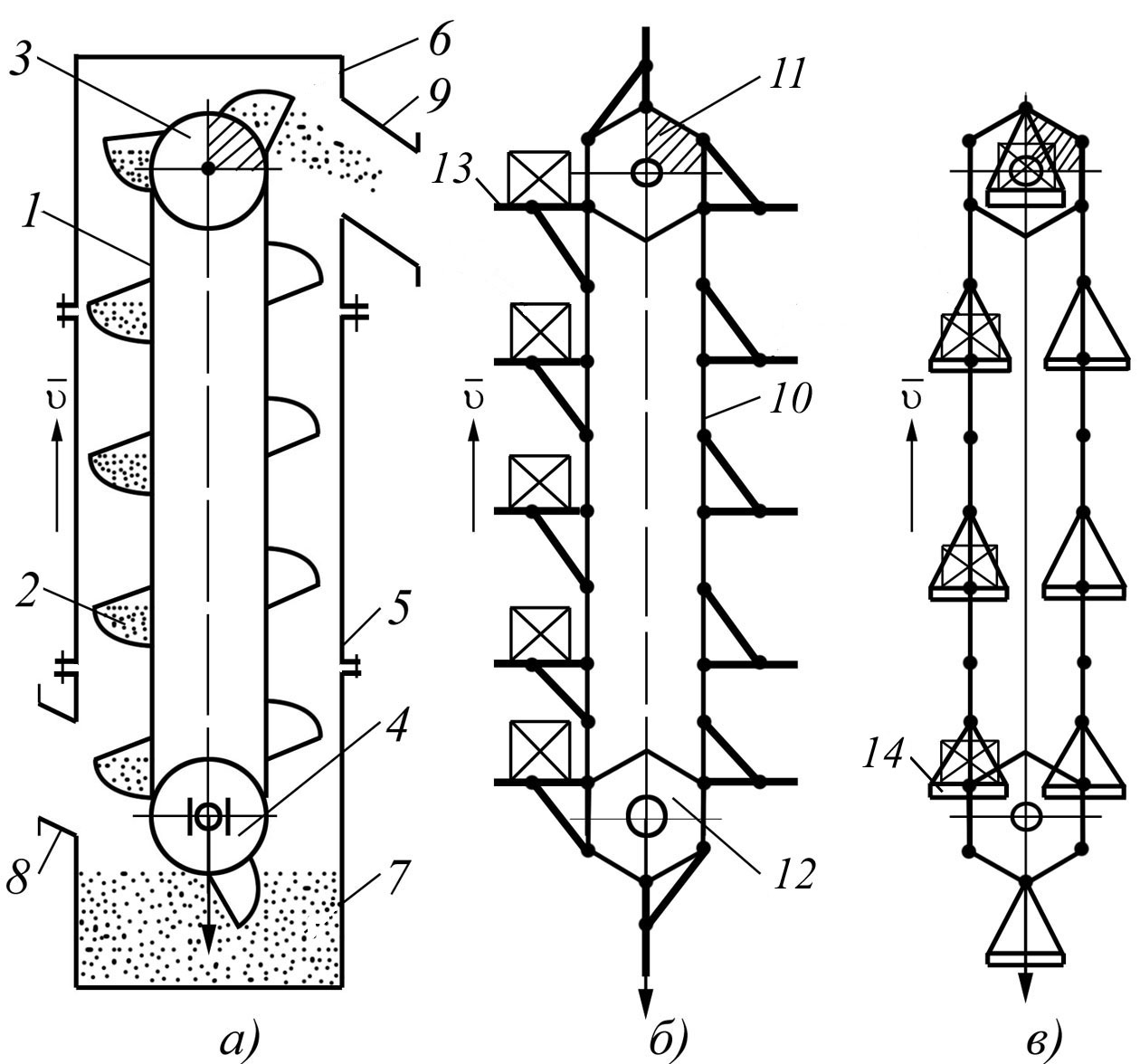

Рисунок 24.1 – Элеваторы: а – ковшовый; б – полочный; в – люлечный Ковшовый элеватор (рисунок 24.1, а) состоит из тягового элемента в виде цепи или ленты 1; грузонесущего элемента в виде ковша 2; приводного барабана 3; натяжного барабана 4; кожуха 5; «головки» 6; «башмака» 7; загрузочного патрубка 8; разгрузочного патрубка 9. Полочный элеватор (рисунок 24.1, б) состоит из тягового элемента в виде цепи 10, приводной звездочки 11, натяжной звездочки 12, грузонесущего элемента в виде полки 13. В люлечном элеваторе (рисунок 24.1, в) роль последнего играет люлька 14. Приводные валы элеваторов обязательно оснащаются автоматическими тормозными устройствами в виде храповых остановов, которые предназначены для предотвращения обратного движения тягового органа с грузонесущими элементами в случае перерыва в подаче электроэнергии. Принцип действия всех типов элеваторов во многом совпадает, поэтому рассмотрим некоторые особенности работы этих механизмов на примере ковшовых элеваторов, предназначенных для перемещения порошкообразных, зернистых и мелкокусковых грузов. Эти конвейеры характеризуются следующими параметрами: производительность до 500 т/ч; скорость транспортирования – от 0,4 м/с до 2,5 м/с; высота подъема – до 60…75 м. Преимущества: - малые габаритные размеры в поперечном сечении; - большая высота подъема; - обеспечение сохранности груза; - возможность герметичного перемещения груза. Недостатки: - сложность равномерной загрузки ковшей; - чувствительность к перегрузкам; - возможность обрыва тягового органа. Классификация: 1. По типу тягового органа – ленточные и цепные. 2. По расположению конвейера – вертикальные и наклонные. 3. По расположению ковшей – с сомкнутыми и расставленными ковшами. 4. По способу загрузки – зачерпыванием и засыпанием груза. Основным элементом ковшовых элеваторов является ковш, прикрепленный к тяговому органу. Параметры ковшей стандартизованы и на практике используют ковши, показанные на рисунке 21.2.

Рисунок 24.2 – Ковши: а – мелкий; б – глубокий; в – остроугольный

Выбор формы ковша, как и способа их загрузки и разгрузки, зависит от свойств транспортируемого материала. Для влажных и слеживающихся материалов применяют мелкие ковши, для сухих и хорошо сыпучих материалов – глубокие ковши, для кусковых и абразивных – остроугольные ковши. Мелкие и глубокие ковши изготавливают методом штамповки из листовой стали Ст3 толщиной 2…6 мм. Остроугольные ковши изготавливают методом сварки из листовой стали Ст3 толщиной 3…10 мм. Ковши характеризуются емкостьюi (л), вылетомl, глубинойhи шириной b (мм).

|

||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 1284. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

.

.

.

.

.

.

.

.

.

.

.

.

– для рядовых и

– для рядовых и  – для сортированных грузов.

– для сортированных грузов. .

.

,

,

,

,

,

,

,

,

– коэффициент (для одноцепных конвейеров

– коэффициент (для одноцепных конвейеров  ,

,

,

,

.

.

,

,

,

,

,

,

, где f– коэффициент трения груза о желоб).

, где f– коэффициент трения груза о желоб). .

.

.

.