Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

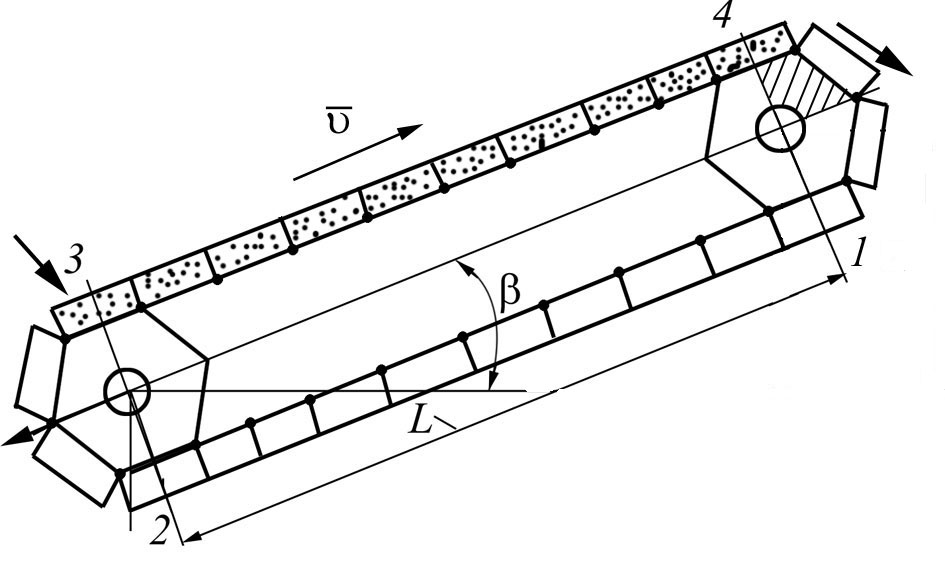

Расчет пластинчатых конвейеровВ качестве исходных данных при расчете пластинчатых конвейеров используют: Q – производительность, т/ч; род транспортируемого груза (песок, пшеница, соль и т. д.); υ – скорость транспортирования, м/с; ρ – насыпная плотность груза, т/м3;L – длина конвейера, м; β – угол наклона конвейера, град. а) расчет конвейера с плоским настилом (рисунок 22.4, а).

Рисунок 22.4 – Поперечное сечение груза при плоском (а) и бортовом (б) настиле

Площадь поперечного сечения груза при b = 0,85B и h1 = 0,5btgφ2

Отсюда производительность конвейера по выражению (17.1)

Тогда ширина настила

Полученное значение согласуют с рядом стандартных значений: 400, 500, 650, 800, 1000 мм и т. д. б) расчет конвейера с бортовым настилом (рисунок 22.4, б). Площадь поперечного сечения груза с учетом значения h2 = 0,5Btgφ2и h3 = ψh, где ψ = 0,75…0,9 – коэффициент заполнения

Отсюда производительность конвейера

Решая это уравнение относительно ширины настила, получим

Это значение также согласуют со стандартным параметром. Ширину настила также проверяют по кусковатости груза

где а’ – размер типичного куска груза; Х2 – коэффициент (Х2 = 1,7 – для рядовых грузов; Х2 = 2,7 – для сортированных грузов). Тяговый расчет пластинчатых конвейеров

Целью тягового расчета является определение натяжения цепи в характерных точках конвейера. Для этого используется метод обхода по контуру. Для горизонтального и пологонаклонного конвейера минимальное натяжение цепи находится в месте схода цепи с приводной звездочки (рисунок 19.5).

Рисунок 22.3 – Расчетная схема

Распределенная нагрузка от массы транспортируемого груза

Распределенная масса ходовой части конвейера

где В – ширина настила; А – коэффициент. Натяжение цепи в точке 1

Натяжение цепи в точке 2

где W1-2 – сопротивление перемещению настила на участке 1 – 2

Натяжение цепи в точке 3

где К1 = 1,06 ÷ 1,08 - коэффициент сопротивления повороту цепи на натяжной звездочке. Натяжение цепи в точке 4

Окружное усилие на приводной звездочке

Мощность электродвигателя

где η0 – общий к.п.д. привода. По этим данным подбирают стандартный электродвигатель и другие элементы приводной станции. Лекция № 23 (2 часа)

СКРЕБКОВЫЕ КОНВЕЙЕРЫ План лекции

23.1 Общие сведения 23.2 Расчет скребковых конвейеров. 23.3 Определение предварительного натяжения цепи 23.4 Тяговый расчет скребковых конвейеров.

Общие сведения

Эти конвейеры применяют для транспортирования хорошо сыпучих грузов – пылевидных, зернистых, мелкокусковых (зерно, уголь, шлак и др.). Для перемещения липких и хрупких грузов эти конвейеры применять нельзя. Основной отличительной особенностью скребковых конвейеров является то, что груз в них перемещается методом волочения.

Рисунок 23.1 – Скребковый конвейер: 1 – тяговый элемент (цепь); 2 – скребок;3 – направляющая; 4 – звездочка натяжная; 5 – звездочка приводная; 6 – кожух;7 – загрузочный патрубок; 8 – разгрузочный патрубок; 9 – перемещаемый материал

Эти конвейеры характеризуются следующими параметрами: производительность до 350 т/ч; скорость – 0,16…0,63 м/с; длина трассы – до 100 м; угол наклона – до 30…400. Преимущества: - простота конструкции; - создают возможность промежуточной загрузки и разгрузки; - обеспечивают возможность герметичного перемещения груза; - рабочей может быть, как нижняя, так и верхняя ветвь конвейера. Недостатки: - повышенный износ ходовой части и желоба; - повышенный расход энергии на единицу транспортируемого груза; - возможно крошение и измельчение груза; - возможно заклинивание ходовой части и разрушение цепи. Классификация: 1. В зависимости от характера перемещения груза различают конвейеры с непрерывным поступательным (показан на рисунке 23.1)и возвратно-поступательным действием. К числу последних относятся штанговые конвейеры. 2. В зависимости от принципа действия различают конвейеры порционного и сплошного волочения. 3. В зависимости от конструкции скребков различают сплошные скребки (высокие и низкие) и контурные скребки. Первые используют в конвейерах порционного волочения, в вторые – сплошного волочения. Тяговым элементом скребковых конвейеров служат одна или две пластинчатые катковые цепи с шагом 160, 200, 250, 320 и 400 мм. К каждому звену цепи крепится скребок, выполненный из листовой стали толщиной 3…8 мм, резины или пластмассы.

Рисунок 23.2 – Конфигурация скребков: а – прямоугольный, б – трапецеидальный;в – полукруглый Желоб изготавливают из листовой стали толщиной 4…6 мм. Для повышения износостойкости внутреннюю поверхность желоба футеруют резиной или используют базальт (каменное литье). На рисунке 23.3 показан скребковый конвейер в промышленном исполнении.

Рисунок 23.3 – Скребковый конвейер

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 946. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

,

,

,

,

,

,

,

,

,

,

,

,

и

и  ,

,

,

,

,

,

,

,

,

,

.

.

,

,

,

,

.

.

.

.